粉煤灰/硅灰復合摻合料對水泥凈漿性能的影響

馮輝紅,魯黎,陳靜思,王果,張永臣

(1.西南石油大學 土木工程與建筑學院,四川 成都 610500;2.蘭州理工大學 石油化工學院,甘肅 蘭州 730000)

隨著現代混凝土工程應用領域的不斷擴大、工程規模的大型化和工程環境的復雜化,人們對水泥制品的性能有了新的要求。同時,工業廢棄物的利用研究已經較為成熟,粉煤灰、硅灰作為常見的工業廢棄物,本身具有優良的理化性能,若是用于生產高性能水泥,對其進行資源化利用,既可以有效消除工業固體廢棄物,降低環境污染,又可以為高性能水泥的實現提供可能[1]。

粉煤灰的特性是火山灰活性較低,在常溫下即使水泥水化產物中有足夠的Ca(OH)2,其火山灰反應仍很慢,因此在考慮利用粉煤灰來減少水泥用量時,會導致混凝土的早期強度發展較慢[2]。而硅灰則是一種活性較高的超細粉末,無定形的SiO2含量可高達90%,其粒徑約為水泥的1%,由于其微集料填充作用和火山灰效應,能提高混凝土的早期強度,但后期強度增長不快。若能充分利用二者的優點,就可改善混凝土的結構和性能,使混凝土具有較高早期強度的同時,保證后期強度的較快增長。基于此,本文將就粉煤灰、硅灰對水泥凈漿的需水量和早期強度的影響進行實驗研究[3]。

1 實驗部分

1.1 材料與儀器

PO42.5 級普通硅酸鹽水泥;甘肅省某電廠生產的Ⅱ級粉煤灰;硅灰(嘉峪關巨大冶煉有限公司副產品);自來水。

1.2 實驗方法

選用內摻法(又稱為取代水泥法),即在其他條件不變的情況下,用一定質量的硅灰取代相同質量的水泥。選取了多種配比進行研究分析,即硅灰和粉煤灰的單摻摻量均為0,5%,10%,15%,20%,25%,30%,同時固定粉煤灰和硅灰的總摻量為20%,采用摻加量為10%粉煤灰與10%硅灰、12%粉煤灰與8%硅灰、15%粉煤灰與5%硅灰、17%粉煤灰與3%硅灰共4 種配比來進行對比實驗[4-6]。

水泥凈漿標準稠度用水量的測定方法依據國家標準《水泥標準稠度用水量、凝結時間、安定性檢驗方法》GB/T 1346—2005 進行。水泥凈漿的抗壓強度試驗使用的試件規格為上底24 mm ×24 mm、下底16 mm×16 mm、高18 mm 的梯形體和70 mm ×70 mm×70 mm 的立方體。試件在標準養護條件下成型后24 h 拆模并于恒溫20 ℃的水中養護,實驗按有關規范或標準進行。

2 結果與討論

2.1 粉煤灰、硅灰對水泥凈漿用水量的影響

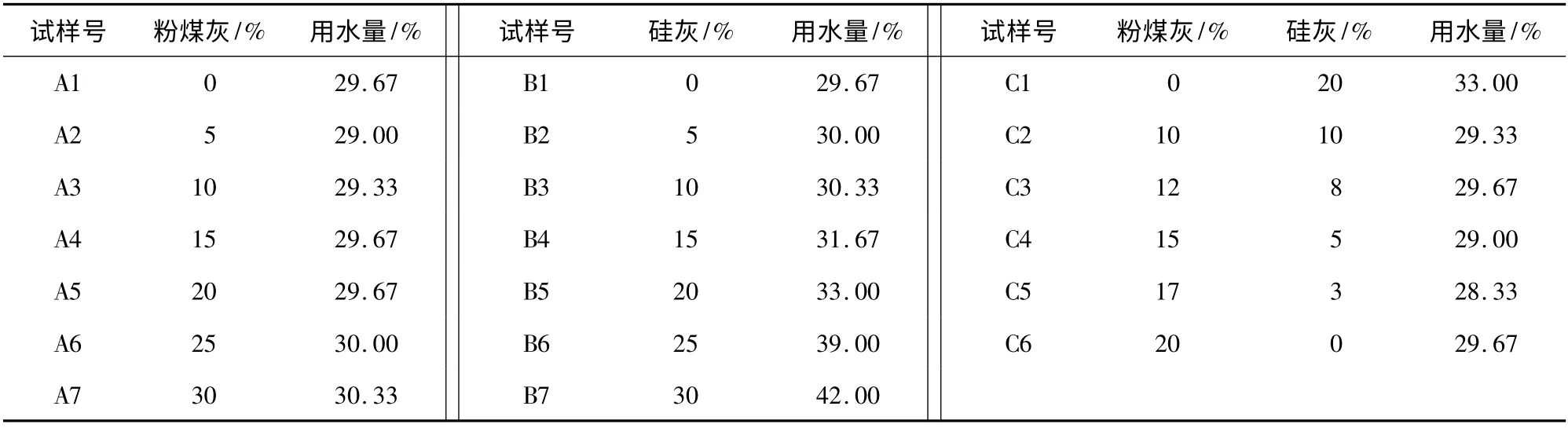

按照操作規程,測定單摻不同粉煤灰、硅灰摻量及雙摻摻量下的水泥標準稠度用水量,結果見表1。

表1 粉煤灰、硅灰水泥凈漿標準稠度用水量Table 1 Standards water consistency of fly ash,silica fume cement paste

由表1 可知:①當單摻粉煤灰的用量由15%增大到30%時,需水量僅由29.67%增長到30.33%,即水泥凈漿的用水量隨著單摻粉煤灰用量的增加而略有增多,但增長趨勢不明顯;而當單摻硅灰的用量由15%增大到30%時,需水量由31.67%迅速增大到42%,這說明單摻硅灰水泥的用水量隨硅灰摻量的增加而急劇增多,增長趨勢明顯;②隨著雙摻(粉煤灰+硅灰)水泥凈漿中硅灰摻量的減少和粉煤灰用量的增加,粉煤灰/硅灰水泥的用水量整體呈下降趨勢。

此外,實驗過程中觀察到硅灰對水泥凈漿的粘度有較大影響。當摻加入硅灰后,水泥凈漿能夠在較短的時間內迅速變得粘稠;并且隨著攪拌時間的延長,水泥凈漿的粘度會越來越大;同時,硅灰的摻入量越多,水泥凈漿變粘稠的速度也就越快。

由此可見,硅灰使水泥凈漿的用水量明顯增加,且硅灰對水分的需求量遠遠大于粉煤灰。造成這一現象的主要原因是硅灰顆粒細小,使新拌水泥漿的毛細孔堵塞,阻斷了水分的一部分滲透路徑,使水泥漿內的水分不能自由流動;而且,硅灰的比表面積大,顆粒表面不僅濕潤需要大量水分,還具有較大的吸附力,約束了水泥漿內大量的自由水。

2.2 粉煤灰、硅灰用量對水泥凈漿強度的影響

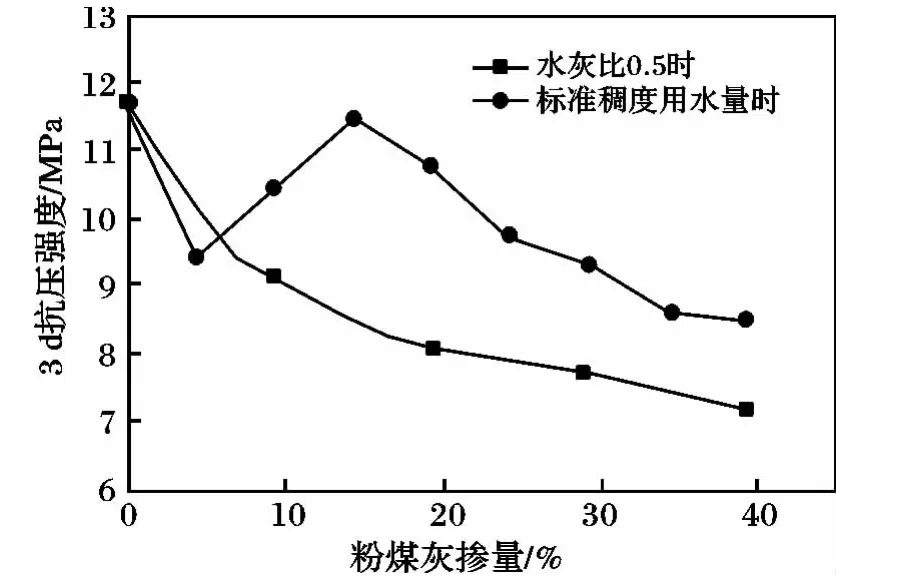

2.2.1 確定實驗水灰比 選用0.5 水灰比和標準稠度用水量時的粉煤灰水泥強度進行比較,結果見圖1。

圖1 不同水灰比時粉煤灰水泥凈漿試件抗壓強度Fig.1 Compressive strength specimens of cement paste under different water-cement ratio

由圖1 可知,當標準稠度用水量時,粉煤灰水泥3 d 抗壓強度都大于0.5 水灰比時的強度,且強度曲線存在起伏,即有最大值;而0.5 水灰比時,強度隨著粉煤灰摻量的增加而持續降低。因此,強度實驗中將使用標準稠度用水量作為粉煤灰、硅灰水泥強度實驗中的水灰比。

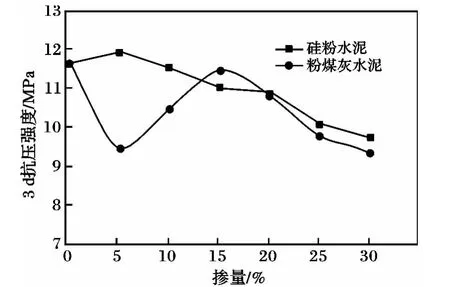

2.2.2 單摻粉煤灰水泥、單摻硅灰水泥及雙摻(粉煤灰+硅灰)水泥的最佳摻量確定 不同摻量下粉煤灰、硅灰水泥的小型試件3 d 抗壓強度的實驗結果見圖2、圖3。

由圖2 可知,3 d 抗壓強度中,粉煤灰水泥在15%粉煤灰摻量時取得最大值,但略小于基準水泥;硅灰水泥在5%硅灰摻量時達到最大值,并高于基準水泥;并且,硅灰水泥的強度普遍高于粉煤灰水泥。

由圖3 可知,摻入10%粉煤灰和10%硅灰時,水泥凈漿試件的3 d 抗壓強度值最大。同時,觀察到,水泥凈漿加入硅灰后凝結時間縮短,加入粉煤灰后則增長[7-9]。

因此,水泥凈漿中粉煤灰的最佳摻量為15%,硅灰為5%,復摻的最佳摻量為10%粉煤灰和10%硅灰。

圖2 粉煤灰水泥與硅粉水泥凈漿抗壓強度Fig.2 Compressive strength of fly ash cement and silica fume cement paste

圖3 粉煤灰、硅粉水泥凈漿抗壓強度Fig.3 Compressive strength of fly ash,silica fume cement specimen

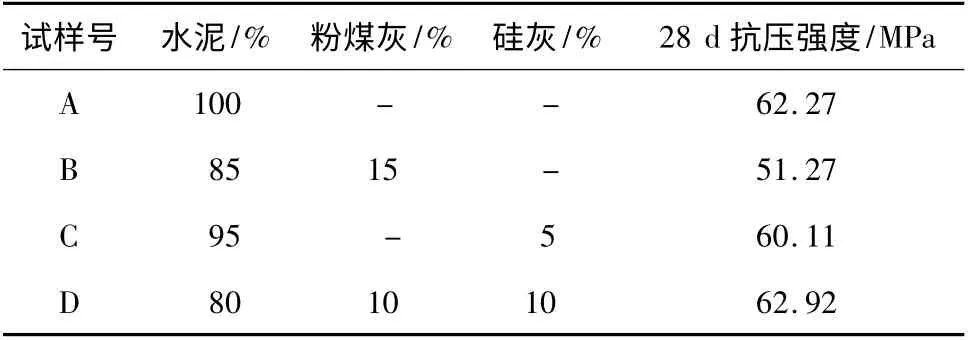

2.2.3 粉煤灰、硅灰水泥強度實驗 粉煤灰、硅灰的最佳摻量時,水泥凈漿試件28 d 抗壓強度見表2。

表2 不同摻量水泥凈漿抗壓強度Table 2 Strength of different dosage of cement paste

由表2 可知,水泥凈漿試件28 d 的抗壓強度中,復摻粉煤灰、硅灰的值最大,且大于基準水泥,粉煤灰水泥的強度最小,硅灰水泥的強度小于但接近基準水泥。

因此,粉煤灰使得水泥凈漿的早期強度降低,硅灰能保證水泥凈漿的早期強度,而復摻粉煤灰、硅灰卻能提高水泥凈漿的早期強度[10]。

2.3 粉煤灰和硅灰的作用機理

粉煤灰在常溫下其火山灰效應早期緩慢,原因是其玻璃體微珠外層有致密的玻璃質表層,阻礙了粉煤灰與水的接觸,使得參與二次水化的時間較晚。根據中南大學高性能混凝土課題組的研究成果表明,摻超細粉煤灰的水泥漿體14 d 后才開始參與二次水化反應,生成水化產物。

硅灰的特性就是其細度大,具有高度的無定形性質及高的SiO2含量。其填充作用從微觀尺度上增加了水泥石的密實度,火山灰效應能將對強度不利的氫氧化鈣轉化成C—S—H 凝膠,并填充在水泥水化產物之間,有力地促進強度的增長,同時,硅灰與CH 反應,使CH 不斷被消耗,加快水泥的水化速率,提高早期強度。

粉煤灰、硅灰同時摻入水泥中,三種材料不同的粒徑使微集料的級配得到了優化,有利于緊密堆積和填充;各材料間能優勢互補,迅速與水泥水化產物進行二次反應,取得較好的早期強度[11-12]。

3 結論

(1)單摻硅灰加入水泥中,使得水泥凈漿的需水量明顯增加,且水泥凈漿能夠在較短的時間內迅速變得粘稠,且隨著攪拌時間的延長,粘度會越來越大,硅灰的摻入量越多,水泥凈漿變粘稠的速度也就越快。

(2)單摻粉煤灰使得水泥凈漿的早期強度降低,粉煤灰的最佳摻量為15%;單摻硅灰能保證水泥凈漿的早期強度,硅灰的最佳摻量為5%;而雙摻(粉煤灰+硅灰)則能提高水泥凈漿的早期強度,雙摻的最佳摻量為10%粉煤灰與10%硅灰。

(3)粉煤灰、硅灰復摻比單摻能獲得良好的微集料級配和較迅速地水化反應,彌補純水泥石微結構的不足。

[1] 劉曉華,蓋國勝.微硅粉在國內外應用概述[J].鐵合金,2007(5):41-44.

[2] 馬艷芳,李寧,常鈞.硅灰性能及其再利用的研究進展[J].無機鹽工業,2009(10):8-10.

[3] Zachary C Grasley,David A Lange,Matthew D Ambrosia.Internal relative humidity and drying stress gradients in concrete[J]. Materials and Structures,2006(39):901-909.

[4] 饒美娟,劉數華,方坤河.摻合料對超高性能水泥基材料強度的影響[J].建筑技術,2009(7):633-634.

[5] 王秀紅.微硅粉優化非石棉纖維增強水泥界面的試驗研究[D].北京:中國建筑材料科學研究總院,2006.

[6] 彭利,陳太林,林振榮,等. 硅灰水泥混凝土性能探討[J].河南建材,2010(1):47.

[7] 張大康,汪瀾.高性能水泥研究進展與評述[J].水泥,2006(12):7-15.

[8] 沈加榮,呂金楊.淺析高性能混凝土與水泥的關系[J].中國水泥,2007(6):18-30.

[9] 張麗娟,田鳳蘭.利用工業固體廢棄物制備高性能水泥[J].內蒙古石油化工,2011,23:36-37.

[10]張大康,汪瀾.高性能水泥研究的回顧與思考[J].水泥工程,2008(5):1-5.

[11]Daniel Cusson,Ted Hoogeveen.An experimental approach for the analysis of early-age behavior of high-performance concrete structures under restrained shrinkage[J].Cement and Concrete Research,2007,37:200-209.

[12]Atis C D,Ozcan F,Kilic A,et al.Influence of dry and wet curing conditions on compressive strength of silica fume concrete[J].Building and Environment,2005(40):1678-1683.