氯堿生產蒸發(fā)工段工藝研究

李長新

(江蘇戴夢特化工科技股份有限公司,江蘇 洪澤223100)

0 前言

氯堿工業(yè)是基礎化學工業(yè)之一,是古老、傳統(tǒng)的能源與資金密集型基本原料工業(yè)。氯堿工業(yè)的產品是燒堿和氯氣,它們廣泛的應用于輕工業(yè)、紡織工業(yè)、冶金和有色金屬工業(yè)、化學工業(yè)和石油化學工業(yè)等部門,在國民經濟中占有重要地位。

隔膜法目前是國內氯堿生產的主要方法,工藝主要包括化鹽、電解、蒸發(fā)、鹽酸、液化等工段,其主要反應為:

2NaCl+2H2O→2NaOH+Cl2↑+H2↑

本文主要介紹隔膜法氯堿生產幾各常見的蒸發(fā)方法。

1 蒸發(fā)生產工藝研究

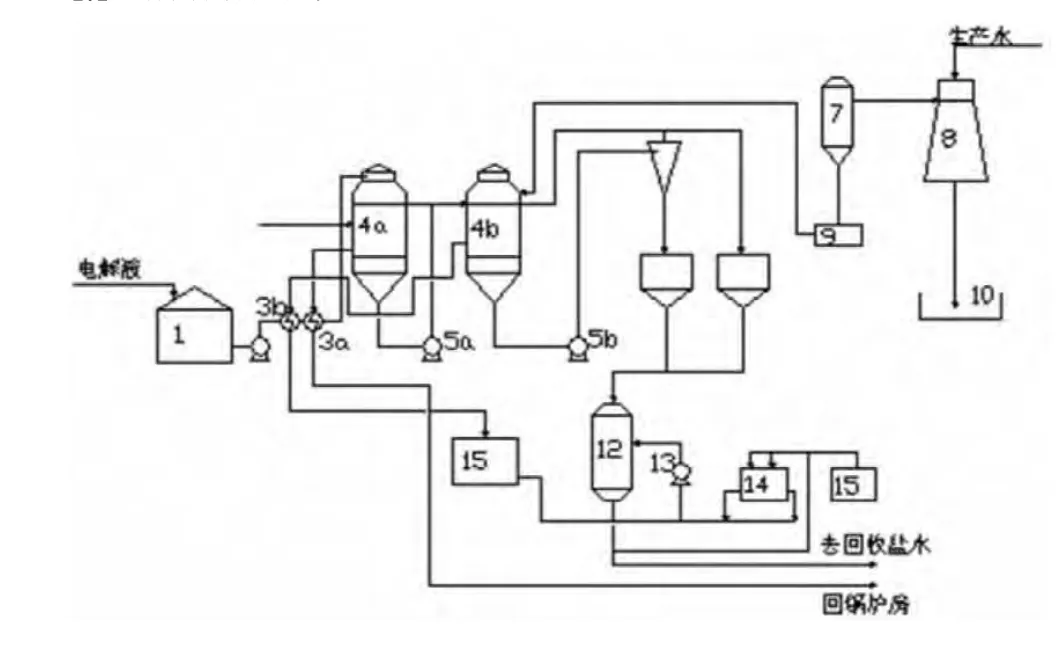

1.1 雙效順流流程

雙效順流流程是一種生產30%液體燒堿的流程。在此流程中,鍋爐送來的蒸汽進入Ⅰ效蒸發(fā)器加熱室,再進入Ⅱ效蒸發(fā)器的加熱室,Ⅱ效的二次蒸汽經捕沫器除去夾帶的堿沫后,再經冷卻器后進入下水道,堿沫收集至堿罐返回Ⅱ效。Ⅰ、Ⅱ效的加熱蒸汽冷凝水經加熱器.預熱電解液后。加熱貯罐用作洗滌或化鹽。

雙效順流流程工藝設備簡單,對生蒸汽壓力要求不高,但是熱量利用率低,蒸汽消耗高,在生產30%堿時熱量消耗太高。

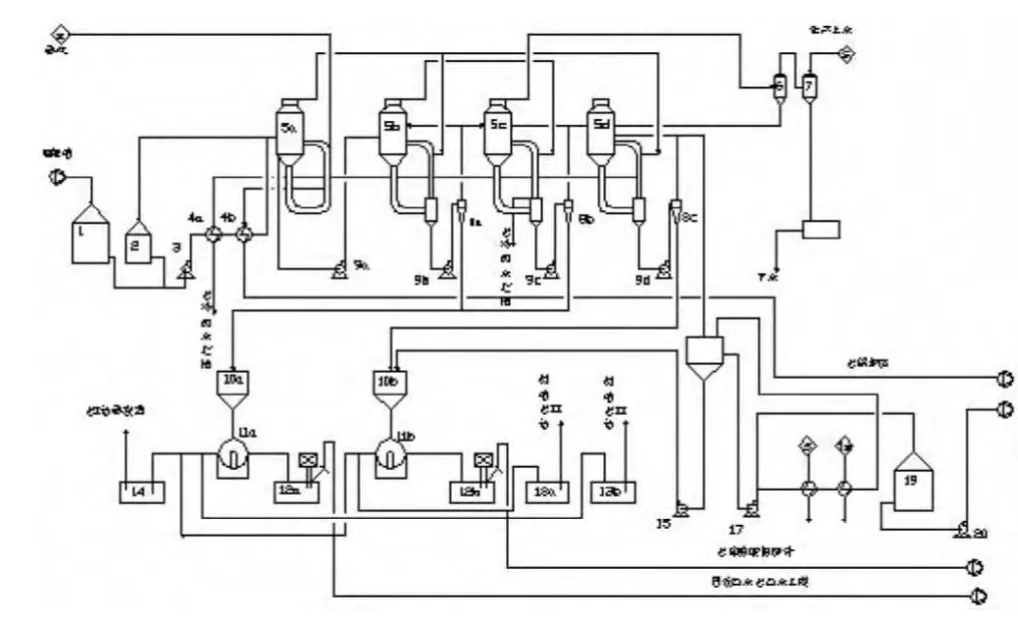

1.2 三效順流

三效順流流程多數用于生產30%液體堿液。電解液貯槽內的電解液,用加料泵送入預熱器至100℃以上。輸入Ⅰ效蒸發(fā)器內進行蒸發(fā)。原料液再用泵輸入Ⅱ效蒸發(fā)器,Ⅱ效蒸發(fā)器的料液輸入到Ⅲ效蒸發(fā)器。Ⅲ效蒸發(fā)器出來的30%成品堿送入濃堿冷卻槽,冷卻到30℃以下。澄清后的堿液送濃堿貯槽,由成品堿泵輸入成品堿。由過濾器采出的鹽漿經旋液分離器增稠后集中排入鹽堿高位槽中,匯同成品堿沉清冷卻。采出的鹽泥一起輸入離心機分離。第一次所得的堿液經過化鹽池化鹽后,再經堿液貯槽送入Ⅰ效蒸發(fā)器蒸發(fā)、洗滌后堿鹽化成回收鹽水。

三效順流工藝不但適用于生產30%的堿,也適用于42%的堿。但是在生產42%的堿時,由于各效的濃度均相應增加,沸點上升造成有效溫度減小,推動力不足。因此要改善蒸發(fā)器的傳熱狀況就必須采用強制循環(huán)蒸發(fā),此外成品堿澄清槽中采用的鹽泥分開處理,應用氯化銀法或冷凍法除去硫酸鈉后才能送回化鹽段工序使用。

三效順流工藝對蒸汽作了三次利用,僅有Ⅲ效的二次蒸汽被冷凝排放,它僅占總蒸發(fā)量的1/3左右,故該工藝的熱量浪費少,蒸汽消耗低。三效順流工藝與雙效順流工藝十分相似,操作容易控制。在生產42%堿液時對設備的材質也無特殊要求,只是對生蒸汽壓力的要求高一點。

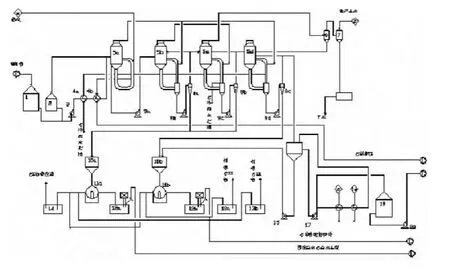

1.3 三效四體順流兩段蒸發(fā)流程

該流程適用于生產30%燒堿。第一段是標準的三效順流工藝,將堿液濃縮到30%左右。第二段是在Ⅲ效后面增加一只濃效,利用Ⅰ效的二次汽或Ⅰ效蒸汽冷凝液的閃蒸氣作熱源,將30%的堿液進一步濃縮到42%。濃堿析出的鹽泥經旋液分離器增稠后,經鹽泥貯槽,放入離心機進行處理。一段的Ⅲ效蒸發(fā)器和二段濃效蒸發(fā)器均為負壓操作,其二次汽冷凝后全部排入下水道。由于該工藝的二段蒸發(fā)使用的是Ⅰ效二次汽,單位蒸發(fā)量的汽耗比三效順流高,但工藝強度大,是制備42%堿液比較成熟的流程之一。

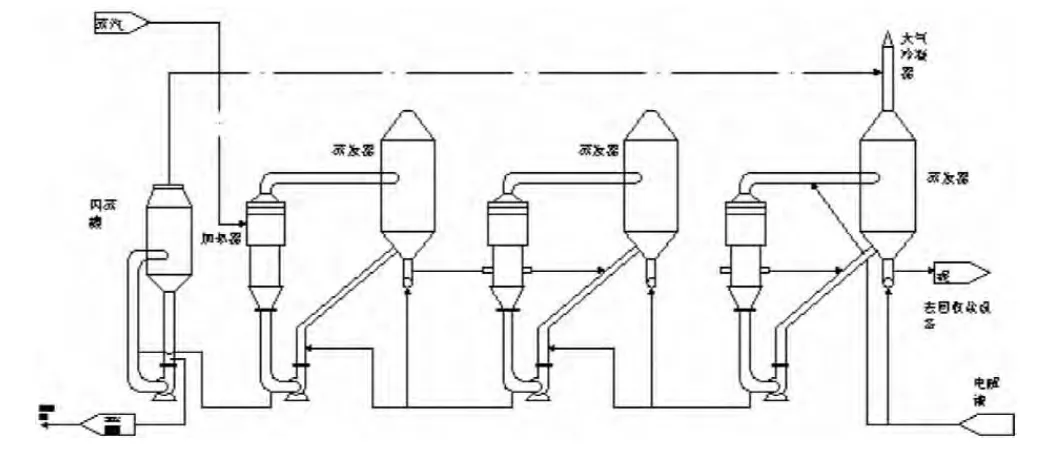

1.4 斯文森蒸發(fā)技術

斯文森蒸發(fā)技術的工藝流程是來自電槽的電解液進入Ⅰ效、Ⅱ效、Ⅲ效,加熱蒸汽則從Ⅲ效、Ⅱ效、Ⅰ效逆流蒸發(fā),從Ⅲ效蒸發(fā)器出來的濃堿液再經閃蒸可獲得50%NaOH的濃堿液。每效用泵將堿液作外環(huán)蒸發(fā),并經旋液分離器凈化料液,析出的食鹽結晶將沉析,在每效的鹽析槽中。

各效的鹽泥一并送鹽泥槽,再用泵送至旋液分離器。經離心機分離后,析出的鹽泥經洗滌、過濾后再經一套旋液分離器和離心分離器,將純鹽分離后貯于純鹽槽中,以作備用。

從閃蒸出來的50%堿液,經冷卻和冷凍再用泵送至燒堿離心器,進一步除去結晶鹽,過濾后即可得50%成品堿。

2 結語

以上對燒堿蒸發(fā)的幾種方法進行了比較。我國的氯堿企業(yè)生產30%液體燒堿主要采用雙效順流、三效順流強制循環(huán),三效逆流強制循環(huán)流程。從現(xiàn)階段我國氯堿工業(yè)的概況來看,采用三效逆流強制循環(huán)工藝流程是現(xiàn)階段制備30%液堿比較成熟的流程之一,且投資少,利益高,維護修理比較簡單。

[1]薛本東.氯堿生產技術[Z].北京:化工部化工司,1985.

[2]陸出興.氯堿化工生產工藝-氯堿[Z].北京:化工部化工司,1981.

[3]張泗文.世界氯堿工業(yè)發(fā)展狀況及趨勢[J].氯堿工業(yè),2002.