壓力管道事故分析與焊接過程的控制

莊新會 嚴守奎

(山東省特種設備檢驗研究院 臨沂分院,山東 臨沂 276000)

1 壓力管道事故分析

1.1 事故概況

1.2 原因分析

事故焊縫為單面焊雙面成形手工焊對接接頭,焊縫外表面成形良好,焊波均勻。對焊縫表面和內部組織放大觀察顯示呈現四種裂紋形式:

焊接凝固裂紋:焊根中心、碳鋼側熔線、蓋面表面均有焊后狀態的凝固裂紋;焊縫中心化學成分有不含Mo 的Cr25Ni20 基本成分,并有大量Al、Si 等元素。估計焊條是一種熱裂紋敏感性高的不含Mo 的酸性藥皮奧氏體鋼焊條。

未熔透:沿碳鋼側融合線斷口含大量Al、Si、Ci、Ti、Cr、Mn、Fe 等元素,此為手工電焊條焊接熔渣成分,表明裂紋為跟焊及根部區坡口面得未融合缺陷。估計是由于碳鋼比奧氏體鋼導熱系數大,以焊奧氏體鋼的電流來焊碳鋼側,致碳鋼側坡口未融合,此外坡口角度偏小、施焊時并未注意碳鋼側的融化狀態也是重要因素。

再熱裂紋:碳鋼側未融合尖端區顯現低合金鋼熱影響區粗晶區的再熱裂紋斷口特征,故該區是碳鋼側焊接熱影響區粗晶區產生的再熱裂紋。這主要是因為焊接殘余應力在高溫工況下長時間工作,產生晶內滑移或誘發晶內、晶界析出新相,從而導致晶內強化或晶界弱化,在應力的作用下,促使晶界產生再熱裂紋。

焊縫裂紋:焊根中心凝固裂紋與蓋面裂紋距離很小,在高溫工況長時期作用,加之應力、蠕變致內外裂紋連通而泄露。另外,碳鋼側熱影響區粗晶區再熱裂紋也連通了未焊透及凝固裂紋。

1.3 事故結論分析

1.3.1 焊接材料選擇失誤:焊接時采用不含Mo 的熱裂紋敏感性高的酸性藥皮奧氏體鋼焊條,是產生焊縫凝固延遲裂紋的主要原因,導致了工作狀態下的泄露。

原1:32分光比裂化為1:16,小區光交、分纖箱、配線光纜均不動,本工程裂化新增15個EPON口、15個1:2分光器;至主干光交12芯光纜(0.5KM),至機房12芯光纜(0.6KM);估列費用如下;

1.3.2 焊接工藝參數確定不當和疏漏:以焊奧氏體鋼的電流來焊碳鋼側和坡口角度偏小、施焊時并未注意碳鋼側的融化狀態,使碳鋼側產生未焊透缺陷;焊后未經過適當的熱處理工藝,以致使用中在碳鋼側焊接熱影響區產生了再熱裂紋。

1.3.3 管道焊接質量檢驗的疏漏:焊縫裂紋、未焊透等焊接缺陷是可以在無損檢測中發現的,這也是造成事故的重要原因。

2 壓力管道安裝過程中焊接過程的控制

2.1 焊接材料的選擇

選擇焊接材料時必須考慮到兩個方面的問題:一是要焊縫沒有缺陷;二是要滿足使用性能的要求。主要依據是保證焊縫金屬的強度、塑性和韌性等力學性能與母材相匹配,為此,必須注意如下幾個問題:

2.1.1 選擇相應強度級別的焊接材料

選擇焊接材料時應從母材的力學性能出發,而并不是從化學成分出發選擇與母材成分完全一樣的焊接材料。因為力學性能并不完全取決于化學成分,它還與材料所處的組織狀態有關。焊接時冷卻速度大,完全脫離了平衡狀態,使焊縫金屬呈現鑄態組織。當焊接材料的化學成分與母材相同時,焊縫金屬的性能將表現為強度高,而塑性、韌性都低,這對焊接接頭的抗裂性能和使用性能非常不利。因此,一般要求焊縫中的含碳量不超過0.14%,其它合金元素往往也低于母材中的含量。

2.1.2 必須同時考慮到融合比和冷卻速度的影響

焊縫金屬的力學性能取決于化學成分和組織的過飽和度。而焊縫化學成分又與焊接材料和母材的融入量即融合比有關;組織的過飽和度與冷卻速度有關。因此,當所有的材料完全相同,但由于融合比或冷卻速度不同時,所得焊縫的性能也會出現很大差別。如焊16Mn,焊材成分的選擇應考慮管材厚度和破口形式。當不開坡口對接焊時,母材熔入量較多,用普通的低碳焊絲H08A 即能達到要求;如大坡口對接焊時,母材熔入量減少,若再用H08A 焊絲,所得焊縫的強度偏低,因此要采用含Mn 高的焊絲H08MnA 或H10Mn2 來補充焊縫的含Mn量。

2.2 焊接工藝參數的確定

2.2.1 焊接線能量

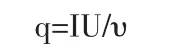

焊接線能量為焊接能源輸入給單位長度焊縫上的能量,稱為焊接線能量,用下式表示為:

式中:I——焊接電流A

U——電弧電壓V

υ——焊接速度cm/s

q——線能量J/cm

焊接線能量的確定,主要取決于過熱區的脆化和冷裂兩個因素。根據焊接性分析,各類鋼的催化傾向和冷裂傾向是不同的,因此對線能量的要求也不同,焊接含碳量很低的一些熱軋鋼,對線能量基本沒有嚴格的限制,因為這類鋼的過熱敏感性不大。另外,它們的淬硬傾向和冷裂敏感性也大。如果從提高過熱區的塑性、韌性出發,線能量偏小一些更有利。當焊接含碳量偏高的一些鋼材,由于淬硬傾向大,馬氏體的含碳量也提高,小線能量時冷裂傾向就會增大,過熱區的脆化也變得嚴重,所以在這種情況下線能量寧可偏大一些比較好。

對于一些含Nb、V、Ti 的正火鋼來說,為了避免由于沉淀相的溶入以及晶粒過熱所引起的脆化,選擇線能量應該偏小一些。但對于淬硬傾向大、含碳量和合金元素量較高的正火鋼來說,隨線能量減小,過熱區韌性不是提高,而是降低,并容易產生延遲裂紋。因而一般焊接這類鋼時,線能量偏大一些好。但在加大線能量、降低冷卻速度的同時,會引起過熱的加劇。因此在這種情況下采用大能量的效果不如采用小線能量加預熱更合理。預熱溫度控制恰當時,既能確保避免裂紋,又能防止晶粒的過熱。

2.2.2 預熱

預熱主要是為了防止裂紋,同時還有一定的改善性能作用。預熱溫度的確定主要與材料的淬硬傾向、焊接時的冷卻速度、含氫量、焊后是否進行熱處理有關。在壓力管道安裝工程中應用時還要結合具體情況經試驗后才能確定。

2.2.3 焊后熱處理

焊后熱處理的目的是為了降低焊接接頭的殘余應力,改善焊縫金屬組織和性能。焊后熱處理一般為高溫回火,確定回火溫度的原則是:不要超過母材原來的回火溫度,以免影響母材本身的性能;對于一些有回火脆性的材料,要避開出現脆性的溫度區間。

3 焊接質量檢驗控制措施

管道焊接質量檢驗通常分三步進行:首先是焊縫表面質量檢驗,然后是焊縫內部質量無損探傷檢驗,最后是管道系統壓力試驗。本文只對前兩步檢驗手段進行論述。

3.1 焊縫表面質量檢驗控制措施

3.1.1 采用目測和焊接檢測尺實測的方式檢驗外觀質量

主要檢查焊縫表面的裂紋、氣孔、夾渣、咬邊、未焊透、焊瘤、根部收縮、余高、焊縫外觀成形、角焊縫厚度、角焊縫焊腳對稱情況等。

3.1.2 采用磁粉和滲透檢測的方法檢驗焊縫質量磁粉探傷能檢測出焊縫表面或近表面尺寸很小、間隙極窄(如檢測出長0.1mm、寬為微米級的裂紋)和目測難以看出的裂紋、氣孔、未焊透、未熔合、夾雜等缺陷,但不適用于奧氏體不銹鋼和奧氏體不銹鋼焊材焊接的焊縫。

滲透檢測能檢測出焊縫表面開口缺陷,而且能很清晰地探測出缺陷的形貌和分布狀態,不受缺陷形狀(線性缺陷或體積型缺陷)、尺寸和方向的限制。

對有一些延遲裂紋傾向的壓力管道的焊接接頭,進行表面無損檢驗時,必須在焊接冷卻一定時間后才能進行;特別是對于有再熱裂紋傾向的壓力管道的焊接接頭,對其表面進行無損檢驗時,必須在焊后以及熱處理后各進行一次檢測。

3.2 焊縫內部質量無損探傷檢驗控制措施

焊縫內部質量無損探傷檢驗方法主要有射線透照檢測和超聲檢測。射線透照檢測比較直觀并能保留檢驗記錄,是最常用的檢測方法。管道名義厚度小于或等于30mm 的對接環焊縫,應采用射線檢測。名義厚度大于30mm 的對接環焊縫可采用超聲波代替射線檢測。對有延遲裂紋傾向的壓力管道的焊接接頭,其射線檢測和超聲檢測應在焊接冷卻一定時間(24 小時)后進行。

3.3 硬度檢測

對有熱處理要求的壓力管道焊縫,熱處理應測量焊縫及熱影響區的硬度值,以檢查熱處理效果。

4 結束語

為了避免產生管道爆炸泄漏的事故,我們要在壓力管道施工焊接環節上嚴格進行控制,同時還要對焊后焊縫質量進行嚴格檢測,并在發現問題的時候進行及時修補,以此來保證管道后續運行的安全可靠。

[1]沈松泉,黃振仁,顧竟成.壓力管道安全技術[M].南京:東南大學出版社,2000.

[2]周振豐.焊接冶金學(金屬焊接性)[M].北京:機械工業出版社,1996.

[3]GB/T20801-2006 壓力管道規范 工業管道[S].

[4]王曉雷.承壓類特種設備無損檢測知識[M].2 版.北京:中國勞動社會保障出版社,2007.