提高熱連軋卷取芯軸作業率途徑的探討

梁國鵬

(青海平安高精鋁業有限公司 青海平安)

一、前言

2011年底進行設備調試和試生產的熱連軋機,調試期間因調試量小,卷取芯軸無明顯故障,在間斷性試生產5000 t后,卷取芯軸卷料后出現無法卸卷故障,即當過機量達到一定噸數后,卷取芯軸的有效作業率將嚴重影響熱連軋機組的連續性生產。

1.卷取芯軸卷取原理

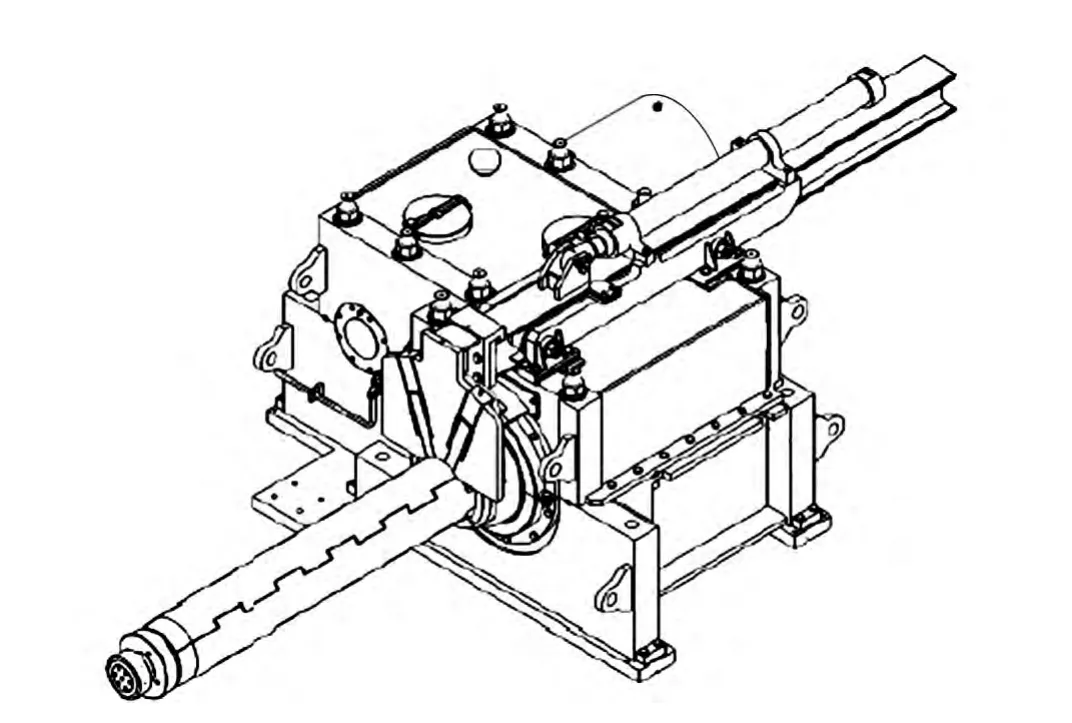

圖1 卷取系統外觀圖

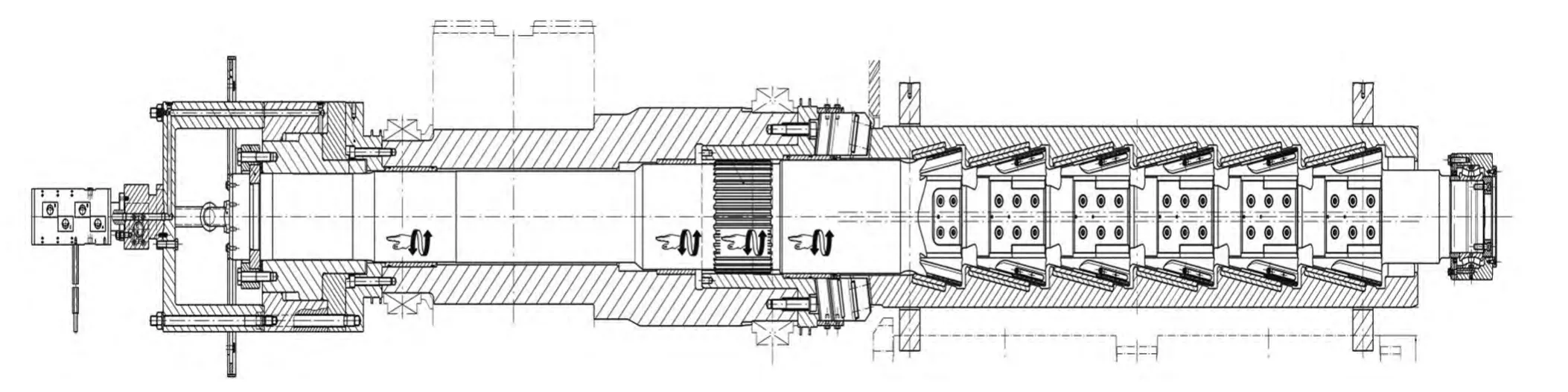

卷取機系統安裝在精軋機夾送輥之后,用于將帶材卷成卷狀,公司的熱連軋機采用德國西馬克設計的卷取芯軸,芯軸脹縮用液壓缸控制,芯軸轉動由電機、齒輪箱、剎車盤控制。芯軸縮回則帶動外部扇形板縮回,使得卷取芯軸整體外徑減小,卷取芯軸此時用于卸卷,反之芯軸脹開帶動扇形板脹開,使得卷取芯軸整體外徑增大,此時卷取芯軸用于卷取帶材。卷取系統外觀見圖1、卷取芯軸內部結構見圖2。

2.卷取芯軸主要參數

芯軸直徑范圍575~610 mm(對于厚度>4 mm的鋁帶,過大膨脹,自動設置),卷徑最大2150 mm,卷重最大18 t,初始卷取時的卷取速度3 m/s,加速率最大0.5 m/s2,卷取速度最大7.7 m/s,最大鋁帶厚度10 mm,最小鋁帶厚度2.5 mm。

二、影響卷取芯軸有效作業的主要因素

1.溫度的影響

熱連軋機組的特點就是終軋溫度高,即使軋制結束到卷取時,帶材仍然有300℃以上的溫度,使得卷取芯軸一直處于高溫作業,而芯軸與扇形板的相對滑動如何潤滑,如何防止扇形板與芯軸發生高溫粘結,成為關鍵,西馬克設計扇形板與芯軸滑板接觸面有耐高溫滑板,并在滑板接觸面間提供流量為17 m3/min的冷卻風機為其進行冷卻。觀察發現,出現芯軸張開后無法縮回的主要原因是冷卻不足,導致滑板粘結,從而使之抱死。

2.其他雜質的影響

卷取芯軸在卷取時,由帶材本身帶來的鋁粉、助卷器鋼帶磨損造成的鐵粉、空氣中的其他顆粒物粉塵等進入芯軸與扇形板滑動面,造成滑動阻力增大、磨損滑板等危害,造成卷取芯軸工況惡化,從而使得芯軸抱死。

圖2 卷取芯軸內部結構圖

三、解決辦法及途徑

1.提高冷卻效果

西馬克設計冷卻流量通過實踐觀察偏小,為了提高冷卻效果,為卷取芯軸提供壓縮空氣冷卻,在保留冷卻配管的基礎上,將原有冷卻風機改為流量為20 m3/min的壓縮空氣冷卻,為防止壓縮空氣中的雜質顆粒及空壓機油霧對芯軸內部造成二次污染,并在管路中增加過濾棉進行過濾以保障壓縮空氣的純凈度。

2.定時清潔雜質

定期將卷取芯軸扇形板拆開,用煤油清洗芯軸滑板及扇形板內滑板雜物,并將滑板上有燒結點的部位用細油石打磨干凈,保證卷取芯軸內部的清潔。

四、效果

采取以上措施后,有效降低了卷取芯軸的工作溫度和滑動摩擦阻力,進而降低了卷取芯軸在連續軋制時抱死的故障率,使得熱連軋機組的卷取芯軸,可連續卷制鋼材6000 t以上不出故障,此數據為有限測試未做最大連續軋制量的測試。

五、結論

(1)合理提高熱連軋機組卷取芯軸的冷卻效果,可降低芯軸抱死的故障率。

(2)定時清潔芯軸滑板和扇形板滑板雜質,可降低芯軸抱死的故障率。

(3)影響芯軸抱死的原因還有很多,仍然需要不斷的探索研究。