連鑄結晶器技術改造提高銅管通鋼量

劉莫言 張 允

(鞍山寶得鋼鐵有限公司,遼寧 鞍山114000)

結晶器是連鑄機的心臟部位,寶得公司5機5流大方坯連鑄機投產以來,結晶器銅管的使用效果欠佳,銅管平均通鋼量13000t,下線原因不是鼓肚變形,就是上口鍍鉻層脫落,再就是密封膠圈燒損。通過加厚結晶器的上法蘭厚度,加裝結晶器水縫排氣裝置,改變上法蘭密封方式,經過一年多實際使用,銅管通鋼量明顯提高。

1 良好的結晶器應該具有的性能

1)良好的導熱性,能使鋼液快速凝固。因結晶器長度有限,我們公司為800mm,在這樣短的距離內要能帶走大量的熱量,要求它必須具有良好的導熱性能。若導熱性能差,會使出結晶器的鑄坯坯殼變薄,容易漏鋼,對銅管的使用壽命也有很大影響。

2)結構剛性要好。結晶器內壁與高溫鋼水接觸,外壁通冷卻水,而它的壁厚又很薄(僅18~30mm),因此在它的厚度方向溫度梯度極大,熱應力相當可觀,其結構必須具有較大的剛度,以適應大的熱應力。

3)裝拆和調整方便。為了能快速更換斷面或修理結晶器,以提高連鑄機的生產能力和作業率。

4)工作壽命長。結晶器在高溫狀況下伴隨有鑄坯和結晶器內壁之間的滑動摩擦。因此內壁的應有良好的耐磨性和較高的再結晶溫度。

2 結晶器冷卻水系統的設計要求

1)為清除混進冷卻水中的雜質,在連鑄機上設置自清洗式過濾器;

2)結晶器的冷卻水回路都匯集到主管道,并回流到水處理系統;

3)保證冷卻水能充滿冷卻水箱及各管路,在最高處設置空氣排盡配管和放氣閥,以排盡管路中的空氣;

4)冷卻水水質應有嚴格的要求,pH值7-8,硬度fflt;140ppm。

3 5流大方坯結晶器主要技術參數及結構說明

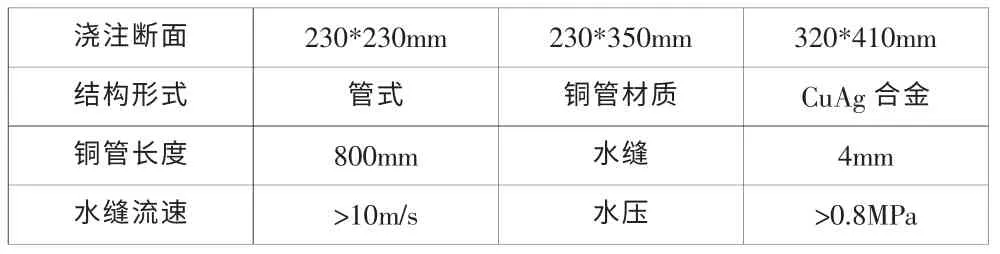

主要技術參數如表1:

表1

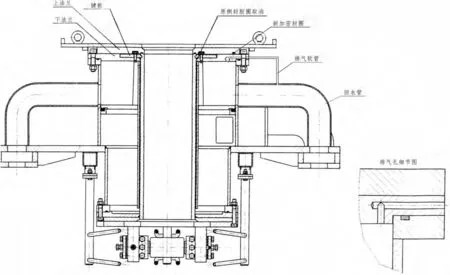

3.1 結晶器結構

公司采用管式結晶器。使流入結晶器中的鋼水快速冷卻形成有一定坯殼厚度的鑄坯。主要結構(圖1)由內壁鍍鉻銅管,水套,不銹鋼結構外殼,定位鍵板,上下密封法蘭,各類密封圈,足輥,足輥段噴淋裝置等組成。銅管材質為銅銀合金,內壁鍍鉻。內水套為不銹鋼整體成型水套,以保證水縫的均勻。密封圈材質為硅橡膠。銅管上端用鍵板固定,下端自由,以適應銅管冷熱急劇變化帶來的縱向伸縮。銅管周向固定為凸塊式。此結構銅管固定牢靠,拆卸方便,對弧精確,并可快速更換。進出水用O型圈密封,自動接通,安裝方便,定位可靠。

3.2 結晶器冷卻

3.2.1 設備功能及控制要求

圖1 結晶器結構

利用流經結晶器內腔的凈環水,將與結晶器內壁接觸的鋼水快速冷卻并使其迅速結晶,結晶器冷卻水量可調。

3.2.2 電氣設備及控制方式

1)每流結晶器冷卻水采用電動截止閥進行通斷控制,該控制可以手動或自動方式進行。選擇自動操作狀態時,該流工作狀態轉換到澆鑄狀態時,該截止閥自動打開;

2)采用電磁流量計檢測結晶器各冷卻水流量超低限報警;

3)冷卻水流量安照工藝要求進行手動調節;

4)采用熱電阻檢測各冷卻腔進出水溫差,超高限》9℃報警;

5)當結晶器冷卻水流量低于下限值后,立即停止澆注并報警;

6)結晶器冷卻系統可以進行就地操作及流量顯示,遠程數據顯示。

4 結晶器改造前生產現狀及問題分析

據統計,該套連鑄機自投產以來,以230*230斷面為例,結晶器銅管通鋼量平均13000t左右。雖然符合工藝設計要求,但從銅管報廢標準看,下線原因以上法蘭漏水,上口鍍鉻層脫落,銅管上口變形嚴重居多。從拆下銅管來看,發現側封膠圈有燒損現象。經過分析其原因是結晶器內鋼水液面距上口太近,側封膠圈緊貼銅管壁,而結晶器內腔冷卻水不能充分冷卻側封處及以上50mm區域,如果解決這一問題,銅管通鋼量還有很大潛力。首先在工藝操作上要求員工低液面操作,讓過50mm無水冷卻區,結果有一定緩解,但操作人員難度加大,因銅管長度有限,增加了漏鋼風險。這給生產帶來困難,時常因結晶器漏水,被迫停澆下線,中斷了連續生產,嚴重影響鑄機的業率。為此對結晶器進行技術改造勢在必行。

5 結晶器技術改造措施

5.1 對鍵板的改造

經過我們線下反復對比試驗,最終方案是把側封膠圈去掉,在原鍵板緊貼銅管外壁四周各開一排均勻排列的進水孔(Φ3.5mm),讓結晶器水縫冷卻水能進入到50mm無水區,并在鍵板外圈四邊開四個(Φ30mm)排水孔,聯通結晶器內腔。這樣50mm無水冷卻區變成有水冷卻區,極大地改善了這一區域的冷卻條件。

5.2 對上法蘭的改造

為了防止由于取消側封膠圈造成上法蘭強度不夠,在澆注過程中上法蘭變形,發生漏水現象。將上法蘭由原來35mm加厚到50mm。并在上法蘭下表面開一環狀溝槽,放置一個密封膠圈,緊壓在下法蘭上,防止鍵板上方冷卻水外逸。通過線下保1.2MPa,8小時,上法蘭不變形,密封良好。

5.3 加裝排氣回流裝置

由于澆注過程中結晶器銅管內壁接觸的是高溫的鋼水,水縫中冷卻水瞬間極易汽化,會產生大量氣泡,最后都匯集在結晶器上部,由于氣體浮力,氣泡不會隨回水管路排出。這對結晶器冷卻效果影響很大,也是銅管使用壽命低的主要因素。原設計在上法蘭上有一排氣孔,用螺帽封住,為冷試通水排除管道內氣體的作用,生產時是封閉狀態,不能起到很好作用。現將螺帽去掉,接上一個耐高壓的金屬軟管,另一端連接到結晶器的排水管上,形成一個閉路循環。在生產時,隨時將產生的氣泡隨著這一管路回流到回水管路中。這樣既不影響整個凈環水壓力,又解決了結晶器內氣泡無法排除的難題。見圖1。

6 結晶器技術改造的效果

通過對結晶器諸項技術改造,較好解決了銅管端部變形,鍍鉻層脫落,鼓肚等問題。銅管通鋼量大幅提高。通鋼量由原來平均13000t/支提高到26000t/支,個別銅管使用到30000t以上。降成本經濟效益明顯,噸鋼銅耗由1.113元/噸降到0.649元/噸。改善了員工的操作條件,對結晶器鋼水液面的控制要求放寬了,減少了漏鋼事故的發生。技改后,在生產中沒有一次因為結晶器原因造成非計劃停澆,提高了連鑄機作業率。為同類結晶器改造提供了很好借鑒。

7 結論

(1)通過對結晶器的冷卻水密封方式的改變,優化了結晶器的冷卻系統,使結晶器冷卻水循環流場更加合理,提高了冷卻效果;

(2)冷卻效果的提高,直接體現在銅管的通鋼量的大幅提高,降低了生產成本,經濟效益明顯,提高了連鑄機的作業率;

(3)減輕了操作人員的操作難度,減少了漏鋼事故的發生。

[1]王維.連續鑄鋼技術問答[M].北京:化學工業出版社,2012,10.

[2]連續鑄鋼500問[M].北京:冶金工業出版社,2002,6.

[3]史宸興.實用連鑄冶金技術[M].北京:冶金工業出版社,2005.