應用串聯油路技術實現液壓轉轍機轉換同步的研究

周俊偉 寧 洪 施俊明

目前我國鐵路道岔轉換設備主要有電動轉轍機和電液轉轍機,電動轉轍機大量使用的是ZD6、ZD (J)9、S700K等型號;電液轉轍機主要有ZY(J)4、ZY (J)6、ZY (J)7等型號。隨著鐵路提速、重載和客運專線大號碼道岔的發展,對道岔轉換同步的要求越來越高。為提高客車過岔速度、平穩性和舒適度,客運專線道岔已經發展到60kg/m鋼軌62號道岔,需要12個牽引點實現道岔轉換的同步動作,其中僅尖軌就需要8個牽引點;而且鐵路運行的速度將進一步提高,更大號碼道岔將不斷研發應用,所以在保持既有控制電路不變、節省電纜控制器材、節約能源需求、降低工程投資的條件下,采用新技術滿足道岔發展和實現多點牽引道岔轉換的同步非常必要。

1 既有多點牽引道岔同步轉換的現狀

目前,在實現多點牽引道岔轉換同步技術上,電動轉轍機是采用不同的動程和順序啟動,以及多機分路控制技術,實現錯峰啟動和同步轉換,需要改變控制電路或增加控制器材,投資較大;電液轉轍機則采用流量調節閥,通過調整道岔轉換阻力,實現同步轉換。但由于受外界因素和氣候變化的影響,道岔阻力始終處于動態變化之中,不易達到同步轉換的要求,且調整難度大,僅能實現轉換過程宏觀同步。為此,作為電液轉轍機的生產研制單位,研究液壓轉轍機同步轉換技術,進一步適應大號碼道岔發展和滿足多點牽引道岔轉換同步的要求迫在眉睫。

2 串聯油路系統實現轉換同步的設計原理

為充分發揮電動液壓轉轍機運行穩定、機械磨損小、壽命長、維護工作量少、控制簡單、整體工程投資小的特點,利用既有控制電路原理,采用油路系統串聯技術,可以實現多點牽引道岔轉換的同步。

從理論上分析,只要有足夠的動力,一組道岔采用1臺液壓動力單元,就可滿足多點牽引道岔同步轉換的需要。但考慮到在滿足既有成熟控制電路方式不變、動作電流不變的前提下,實現站場信號設備大修、更新和新線建設的無縫銜接,需著重對1臺液壓動力單元驅動3個牽引點的液壓轉換設備的同步設計原理進行分析。

2.1 既有并聯油路技術實現同步轉換的難點

目前國內外既有電液轉轍機主要有L700H、美國SPX公司生產的液壓轉轍機和我國自主研發的ZY系列等。L700H轉轍機采用一臺主機,通過導桿牽引實現多點道岔轉換同步。該方案由于導桿傳動系統的磨損和調整維護的困難,在國內無論是電液轉轍機,還是電動轉轍機,基本上已經逐步淘汰;SPX公司生產的液壓轉轍機和我國的ZY系列電液轉轍機是采用流量調節閥技術,實現道岔宏觀同步轉換。

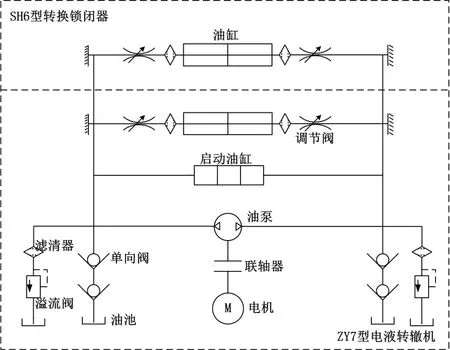

以ZY (J)7型電動液壓轉轍機為例,油路系統圖見圖1。它是采用一套控制電路,驅動一套油泵電機組,既可實現多個牽引點動作,亦可實現單點道岔的轉換。其液壓動力部分是利用溢流閥調整系統工作壓力,以及各個牽引點的油缸組動程、轉換力等,通過活塞桿與缸筒之間的截面積與油路系統的壓力、參數匹配,以滿足道岔轉換的需要。各個牽引點采用油路系統的并聯方案,理論上可以根據道岔設計或制造單位提出的轉換力要求,設計相應轉換力的轉換設備。

圖1 ZY (J)7型電動液壓轉轍機油路系統圖

而道岔在實際使用中,受制造工藝、使用環境、日常養護水平的限制,每個牽引點的轉換阻力不能保持理論設計阻力不變。當通過流量調節閥調節各個牽引點的轉換同步后,由于受上述因素影響,很難保持道岔轉換始終做到嚴格同步,現場道岔在轉換過程中會出現蛇形運動。

2.2 串聯油路系統實現同步轉換

為了達到在不改變現有控制電路模式,不增加工作電流的前提下,滿足道岔轉換同步的要求,在分析探討油路原理時,借鑒油路系統與電路工作原理有相似之處,設計了串聯油路系統電液轉轍機。

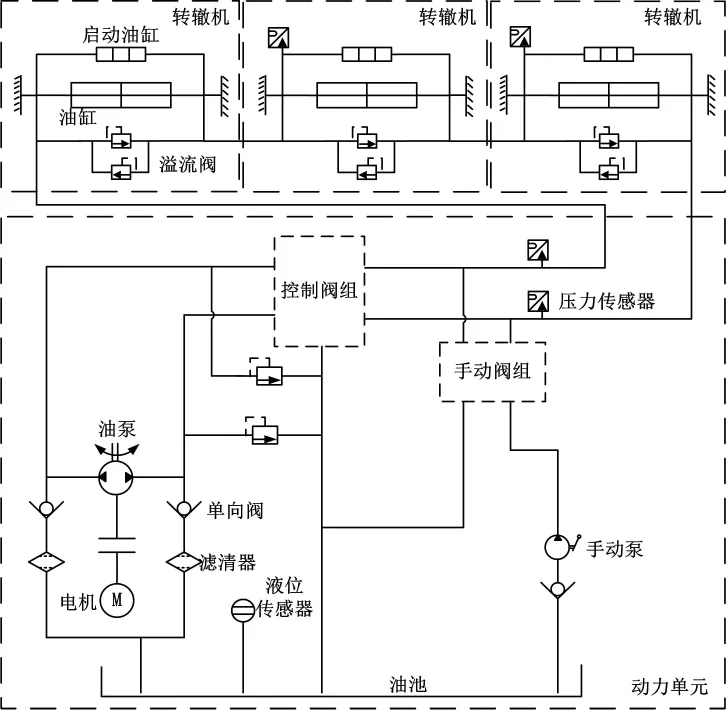

串聯油路電液轉轍機的油路系統見圖2(以3個牽引點為例),其工作原理為:液壓動力單元采用開式油路,在吸油口設置濾芯,保證進入油泵油液的清潔度;泵出的高壓油打開控制閥,使油路系統的出、入口處于正常工作狀態;在進出油路上設置溢流閥,用于設定動力單元的系統工作壓力。

動力單元與各個轉轍機的油路連接方式為:動力單元的油路輸出口與第1牽引點轉轍機的油缸輸入口連接,該油缸的出口與第2牽引點轉轍機的油缸入口連接,其出口與第3牽引點轉轍機的油缸入口連接,第3牽引點轉轍機的油缸出口與動力單元的回油口連接,形成了串聯油路系統。串聯油路電液轉轍機每個牽引點油缸的容積相等,所以高壓油能驅動各牽引點轉轍機的油缸同時啟動、同步動作、同時到位。根據每個牽引點轉換設備的轉換力和動程不同,選擇合理的參數、壓力匹配,就能從理論上做到各個點的嚴格同步動作,徹底解決電液轉轍機在多點牽引道岔中存在蛇形運動,即同步不良的問題。

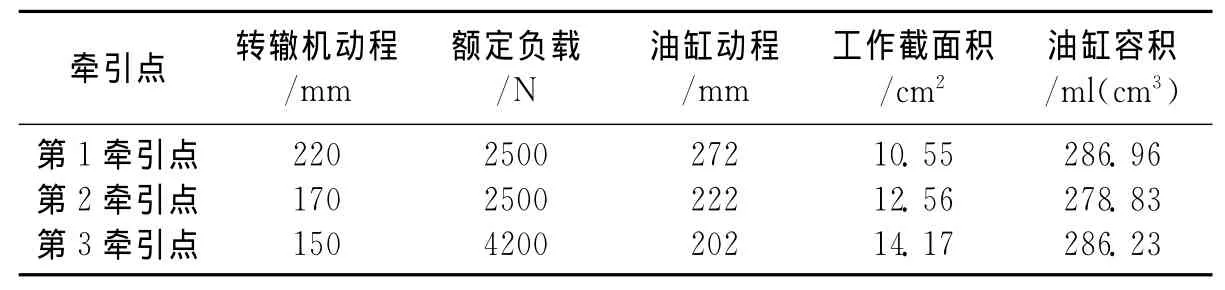

2.3 串聯油路系統電液轉轍機的參數設計

考慮到道岔號碼大小不同,為了盡量減少轉換設備的品種、規格,方便現場管理、維護和減少備機備品數量,設計了2種規格的不同壓力和排量的動力單元,分別用于單點和2個牽引點的轉換設備,及3個牽引點的轉換設備。動力單元設有系統溢流閥,既保證有足夠的輸出壓力,又考慮過載保護。這2種規格的動力液壓單元油路系統工作原理完全一致,僅是排量和壓力有所不同。各牽引點的轉轍機除了根據每個牽引點動程、轉換力和功能要求有所不同外,油路工作原理均為一致。這樣的設計理念既便于工廠生產制造,也方便現場使用維護。串聯油路系統電液轉轍機的參數設計見表1。

圖2 串聯油路系統電動液壓轉轍機 (3個牽引點)油路系統圖

表1 3點牽引電液轉轍機的設計參數表

該串聯油路系統電液轉轍機,油泵、電機的參數選擇分別為:油泵排量1.4ml/r,電機轉速1440r/min相當于24r/s,根據表1參數,計算各點的轉換時間分別為:

第1牽引點:t1=油缸容積/(排量×轉速)=286.96/ (1.4×24)=8.54s

第2 牽引點:t2=278.83/ (1.4×24)=8.30s

第3 牽引點:t3= 286.23/ (1.4×24)=8.52s

由此可知,3個牽引點之間油缸到位的轉換時間之差,最大為第1牽引點和第2牽引點之差:

t1-t2=8.54-8.30=0.24 s

換算為動程之差為:

轉換時間之差× (轉數/秒)× (排量/轉)/截面積=0.24×24×1.4/12.56=8.064/12.56=6.42mm。

從以上分析可知,采用串聯油路系統電液轉轍機,牽引3點道岔的轉換時間之差最大為0.24s,動程之差為6.42mm,滿足多點牽引道岔轉換同步要求。如果對表1中的參數進行精細設計,理論上可以達到嚴格同步。

3 采用油路串聯技術的特點和優勢

1.各牽引點液壓油缸組采用等容積設計,通過拉力、動程、參數的匹配,可以滿足不同規格、型號道岔同步轉換的要求。

2.采用開式油路系統,在油泵的入口和系統的回油通道設計了濾芯,有利于達到系統凈化要求。同時油液是從油箱吸油又回到油箱系統中,能得到交替更換,保持油路系統的清潔。

3.設計有帶彈簧自復位功能的液壓控制閥,在動作時保持油路正常開放,動作結束后控制閥自動關閉并切斷進出油路,防止油缸反彈。

4.每個牽引點轉轍機油路上并聯有啟動油缸,在鎖閉狀態下,達到改善電機啟動性能和平衡轉轍機油缸兩側壓力波動的作用。

5.動力單元中設計了手動泵,方便現場安裝調試,滿足電路故障或油泵失效時,快速手動操作道岔的要求。對多點牽引道岔 (3點)僅需一人操作,而不會發生轉換過程的不同步現象。

6.每個牽引點的轉轍機內設計有機械手扳裝置,便于各點的施工、安裝調整,同時在油路故障時能快速轉換道岔,壓縮故障延時。

7.每臺轉轍機內油缸兩側分別設計有帶壓力標識、限定工作壓力上限的溢流閥,實現每個牽引點轉轍機的定、反位拉力分別調整,簡單、方便、直觀,能更好適應現場需要。

8.動作桿、表示桿采用圓形截面設計,各外部連接處增加密封圈、密封墊,提高整機的防塵、防水性能。

9.油路系統設計有油位傳感器、壓力傳感器、電流傳感器、缺口監測裝置等,既可自成體系,也可與相關監測設備接口,滿足轉轍機智能監測工廠化生產要求,為現場逐步實現狀態維護提供參考。

4 串聯油路系統電液轉轍機的試驗效果

應用串聯油路系統研制的ZYJ9型電液轉轍機,在廠內進行了試驗,在每個牽引點牽引額定轉換力范圍內,對于不同的負載,均能達到同步轉換要求,3個點的轉換到位時間誤差實測均小于0.3s。在道岔廠配合60kg/m 42號道岔進行試驗同步效果良好。通過在石太客專陽泉北站客專60kg/m 18號道岔和京哈線虎石臺站提速60kg/m 18號道岔5年來的實際運用,道岔轉換過程動作平穩、同步到位,有效解決了道岔轉換過程中的扭曲和蛇形運動現象。

5 結束語

采用串聯油路系統的電液轉換設備,可以在不改變原有控制電路的條件下,實現各種道岔轉換同步的要求。尤其每個牽引點的轉換力可分別調整,能更好適應道岔的要求。該系統工作穩定可靠、借鑒了成熟的液壓轉轍機技術,有利于設計、施工和維護,與現有的生產工藝、施工維護模式、檢測試驗設施,具有較強的通用性,便于生產制造和現場的推廣使用。

[1] 紀宴寧,萬良元.電動液壓道岔轉換系統[M].北京:中國鐵道出版社,2004.

[2] 楊樹仁,張立軍,黃天新,劉尚超.多聯泵應用于道岔同步轉換研究[J].鐵道通信信號,2015(2):8-10.

[3] 邢力民,寧洪,周俊偉,等 .一種電動液壓轉轍機[D].中國:ZL20142 0816247.6.2014.

[4] 張智,周俊偉 .電液轉轍機智能監測系統的故障診斷專家[J].鐵道通信信號,2008(7):6-8.