關于駝峰空壓站的技改措施

王春霞

駝峰空壓站是駝峰自動化系統中的重要組成部分,壓縮空氣是電空轉轍機和風動車輛減速器的動力,需要保證24h連續不斷。空壓站采用間歇控制方式,即將供氣壓力設定一個范圍,低限開機,高限停機,通過各種儀表監測其運行狀態實現自動控制。隨著鐵路運量的增多,駝峰編組站解編作業任務相應加重,電空轉轍機和車輛減速器的使用更加頻繁,這就要求空壓站必須提供足量清潔干燥的空氣,才能滿足設備的正常運行。

1 問題的出現

由于空壓站的無熱再生干燥器出現頻繁排風,尤其是陰雨天氣,壓縮空氣含水油較大,在吸附芯積累,使得壓縮空氣的流通面積越來越小,自動控制裝置不能及時排污,長時間油水的浸泡,使干燥機組腐蝕嚴重。又因排污系統不停地工作,壓縮后的部分氣體也被隨污排掉,氣壓隨之降低,久而久之造成空壓機頻繁啟關機,給設備帶來了一定的影響。

2 原因分析

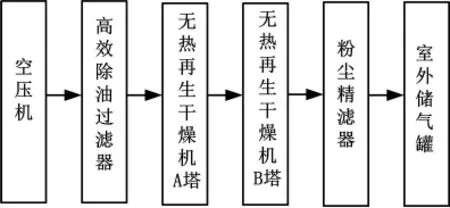

如圖1所示,空氣經過空壓機壓縮后進入高效除油過濾器,將油、水分離,油垢濾掉,再導入無熱再生干燥機組,處理壓縮空氣中所含的水蒸氣,進行除濕排污。在A、B塔中各需4個過程,分別是:工作/再生、工作/升壓、均壓、再生/工作。完成一個循環用時10min,整個過程為自動控制。由于在干燥機A塔轉入B塔時,有一部分氣體隨水分排出塔外,使A塔氣壓隨之降低,空壓機自動啟機運轉,又由于轉換時間短,致使空壓機頻繁啟機打風,溫度不斷升高,超過上限值時又會自動停機,長此以往,不僅會導致故障率增高,而且壓縮機的使用壽命也會縮短。

圖1 空壓站設備組成示意圖

3 技改措施

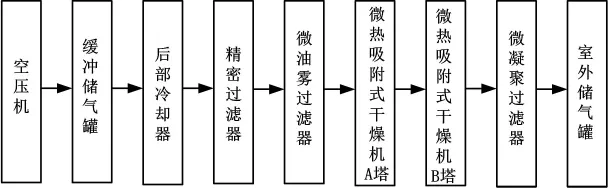

為確保設備能夠正常運行,經與設備生產廠家多次探究,采取了以下相關措施。如圖2所示,增加了緩沖儲氣罐、后部冷卻器、精密過濾器 (強力除油過濾器)和微油霧過濾器 (前處理過濾器),粉塵精濾器更換為微凝聚過濾器,干燥機由原來的無熱再生式更換為微熱吸附式干燥器。

圖2 改進后的設備組成

3.1 各部分的作用

1.空壓機:壓縮空氣。

2.緩沖儲氣罐:穩定風壓,初步降溫,重力除部分油水,截留較大雜質及固體顆粒。

3.后部冷卻器:冷凝、降溫。冷卻器將高溫高壓的濕氣體降溫冷卻,其間夾帶大量的異物成分,如水、油及固體顆粒雜質等,空氣中的水分經管道冷卻后析出。及時排污后,壓縮空氣的水分將對轉轍機、減速器的用氣設備、儀表、閥門、氣缸等元件損傷大大降低。

4.精密過濾器:含油水分離器(強力除油過濾器),通過過濾把氣體中較大的污塵、油垢、液滴濾掉,經自動排污器排出系統,從而緩解吸附式干燥器的處理負荷能力,滿足干燥機對氣源的要求。

5.微油霧過濾器:使壓縮空氣中的油霧分離并排出。

6.微熱吸附式干燥器:高壓、常溫吸附,低壓、高溫解吸。吸附劑氧化鋁對油十分敏感,經過一定時間后,足量的油侵入吸附劑,可能造成吸附劑不能再生與吸附,所以對進入干燥器的油水必須解吸限制。

3.2 改進后的工作流程

空氣經過空壓機壓縮后,先在緩沖儲氣罐內儲存,保持相對穩定風壓,經后部冷卻器,再經油水分離器 (強力除油過濾器)和微油霧過濾器,進入微熱吸附式干燥機A、B塔,先加熱,使空氣充分與干燥機空氣吸附筒體內部的氧化鋁顆粒接觸,促使加速除濕、干燥吸附,微凝聚過濾器把剩余的污塵徹底過濾排出,得到清潔干燥的空氣,最后輸送到室外儲氣罐以備現場設備使用。

3.3 改進前后功能對比

1.增加緩沖儲氣罐,確保了排污時風壓相對穩定,延長空壓機的間歇時間。

2.增加后部冷卻器,降溫,冷凝。在壓縮機與吸附式干燥機之間增加冷卻器很有必要,因為進入干燥機的壓縮空氣溫度對于干燥器的性能影響較大,壓縮空氣溫度越低,吸附劑的吸附性能越好,在壓力一定的情況下,相對濕度隨氣體溫度的升高而下降,而相對濕度下降時,吸附劑的吸附能力將明顯下降,因此需控制進入干燥機的壓縮空氣溫度。

3.原有無熱再生干燥機是在常溫下工作,靠吸附劑本身放熱,主要處理壓縮空氣中的水蒸氣,若壓縮空氣中油水較大時,處理能力不足。而現在使用的微熱吸附式干燥機內有加熱器件,溫度高達100℃以上,吸附水分多,干燥程度高,溫度由程控系統控制,無需人工操作,凈化程度高。

4.凝聚式過濾器的濾芯不同,原來是立式的,現在是懸掛式的,過濾效果更好。

4 效果

經過一年多的運行,空壓站設備相對穩定,在微熱吸附式干燥機A、B塔自動循環工作中,由A塔向B塔轉換時風壓相對穩定,壓縮空氣儲罐起到相對恒壓的作用,不再導致空壓機頻繁啟、關機,其間隔時間由原來的10min延長為120min,故障率大幅度降低,為順利完成解編任務奠定了堅實基礎。

[1] 信號工(駝峰信號設備維修).鐵路職工崗位培訓教材[M].北京:中國鐵道出版社.2011.

[2] 侯馬北三場駝峰信號設備改造工程施工圖[S].中鐵工程設計咨詢集團有限公司,2014.5.