高鋁渣對濟鋼3 200 m3高爐冶煉的影響

王軍

(山鋼股份濟南分公司煉鐵廠,山東濟南 250101)

生產技術

高鋁渣對濟鋼3 200 m3高爐冶煉的影響

王軍

(山鋼股份濟南分公司煉鐵廠,山東濟南 250101)

針對高鋁渣特有的黏度高、流動性差、脫硫能力差的特點,濟鋼3 200 m3高爐通過調整熱制度和布料制度,在燒結時提高MgO含量,控制渣中鎂鋁比>0.6,使渣中MgO含量在8%~11%,高爐的整體操作爐型適應了高鋁渣的冶煉要求。在渣鐵比升高43 kg/t的條件下,高爐生鐵含硅降低,爐渣脫硫能力增強,基本杜絕了三類鐵。

高爐;高鋁渣;鎂鋁比;MgO含量

1 前言

自2008年以來,濟鋼燒結一直使用經濟料,特別是2013年3月份開始正式配加塞拉利昂礦后,400 m2燒結機燒結配料中的Al2O3含量由原來的1.80%逐月增加至2.81%左右,使3 200 m3高爐渣中Al2O3含量由原來的15.4%增加至17.18%,對整個冶煉過程產生了影響[1]。為此,對高鋁渣的危害進行分析并采取應對措施,取得了較好的效果。

2 高鋁渣的危害

根據研究,當爐渣二元堿度(R2=CaO/SiO2,質量比)在正常范圍(1.05~1.20)內,Al2O3含量為7%~15%時,爐渣黏度處于較低區域,受成分及含量變化影響小,爐渣穩定性好。也就是說,當渣中Al2O3含量低于6%~7%或者高于15%時,將導致爐渣的穩定性變差,即堿度或者成分的微小變化將影響爐渣黏度急劇升高,給高爐操作帶來困難。通常所說的高鋁渣即是高爐爐渣中Al2O3含量高于15%的情況。

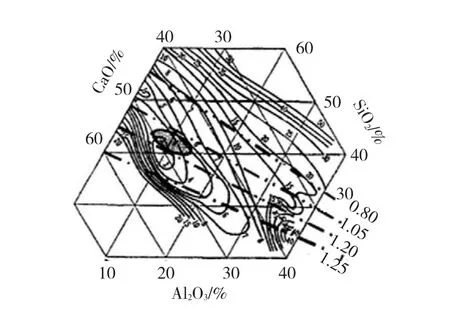

隨著高爐煉鐵原料中外礦比例的增加,3 200 m3高爐使用的來自400 m2燒結機的燒結礦原料中有高鋁特征的塞拉利昂礦,使高爐渣中Al2O3含量一度達到17.25%。渣中Al2O3含量升高,帶來爐渣流動性變差、脫硫能力下降、焦比升高、高爐操作困難等問題。根據CaO-SiO2-Al2O3三元渣系等黏度曲線[2](見圖1),在只考慮二元堿度在正常范圍內的情況時,由于渣中Al2O3含量>15%,使爐渣黏度處于受成分及含量變化影響較大的區域,從而使爐渣黏度升高、穩定性變差。在高爐實際操作中爐渣表現為明顯變黏稠,說明高鋁渣具有因黏度高帶來的流動性差和脫硫能力低的特點。

圖1 CaO-SiO2-Al2O3三元渣系等黏度曲線(溫度1 500℃,黏度×10-1Pa·s)

高鋁渣對冶煉的影響主要表現在高爐渣鐵出不凈、爐渣黏稠、流動性差、渣中帶鐵多等現象上,嚴重的話,會出現爐墻粘結,高爐爐身溫度發生變化。若處理不及時,會朝著爐缸喪失活躍,熱制度嚴重失衡,爐墻結厚的方向發展,對一直以爐缸活躍、熱制度穩定、中心氣流窄而有力、邊緣氣流暢通作為高爐順行標志的冶煉目標來講有很大的危害。

因為對高鋁渣認識的不足,2007年濟鋼剛開始使用經濟爐料時,渣中Al2O3含量即由15%的適宜范圍逐年遞增。當時采取的主要措施就是增加輔料(白云石+硅石)來稀釋渣中Al2O3含量[3],取得了一定效果,但隨著經濟爐料中高鋁原料用量的增加,高爐綜合入爐品位大幅降低,此時輔料的稀釋作用逐漸減弱,反而使高爐渣量大為增加。因此,需要探討新的方法來降低高鋁渣對冶煉的影響。

3 應對高鋁渣的措施

根據高鋁渣的特點及其對冶煉的影響,考慮從降低爐渣黏度、改善爐渣流動性及脫硫能力等方面入手來解決這一問題。

3.1 改善渣的流動性

由黏度公式η=B0exp(Eη/RT)可以進行分析。式中:η為黏度,Pa·s;B0為常數,N·s/m2;Eη為黏滯活化能,J/mol。在Al2O3含量一定的情況下,溫度、堿度、MgO含量對黏度均有影響,從實驗分析可知,較高的堿度、充足的爐溫(爐缸溫度)、較高的MgO含量(<20%)均可使η下降。在操作中調整配料堿度及造渣料中的MgO含量,并控制適宜的爐缸溫度,可以使η達到合理的范圍(0.5~2.0 Pa·s)。根據相關理論研究,控制適宜的鎂鋁質量比,有利于降低高鋁渣爐渣黏度,改善其流動性,同時增加渣中MgO含量還將有利于高爐脫硫。

3.2 增加渣的脫硫能力

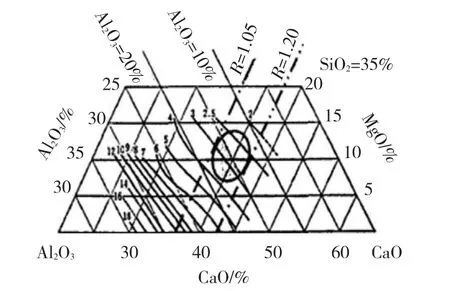

在實際生產中,鐵水溫度和二元堿度是影響爐渣脫硫能力的主要因素,MgO等其他因素對爐渣脫硫能力影響相對較小[4],但增加MgO含量有利于改善高Al2O3渣系脫硫能力差的弊端。根據CaO-SiO2-Al2O3-MgO四元渣系等黏度曲線[2](見圖2),可知MgO含量變化對高爐渣黏度的影響。當二元堿度1.05~1.20、爐渣溫度1 500℃時,高Al2O3含量條件下,高爐冶煉時應適當提高渣中的MgO含量,但不能過高,爐渣中適宜的MgO含量應為8%~11%。

圖2 CaO-SiO2-Al2O3-MgO四元渣系等黏度曲線(溫度1 500℃,黏度×10-1Pa·s)

3.3 增加渣中MgO含量

在爐渣中增加MgO含量,以得到適宜的鎂鋁比來實現高鋁渣流動能力和脫硫能力的提升,從工藝的角度有3種途徑:

一是從來料中增加原料中MgO的含量。實際生產中通過提高燒結礦中的MgO含量來實現,這樣做的好處一方面能改善燒結礦的強度,滿足燒結低溫還原粉化率不降低的要求;另一方面能減輕高鋁礦入爐量逐漸增多帶來的爐料入爐堿度難以平衡,輔料用量增多高爐渣比大幅升高等造渣制度上的壓力。二是通過高爐直接配加鎂質熔劑,如菱鎂石等。以配料計算渣中鎂鋁質量比不低于0.6為基本要求,在不大幅增加渣比的情況下,滿足降低高鋁渣黏度,增加其流動性的要求。三是在成本壓力不是很大的情況下,在燒結配料中增加低鋁料的配加量,如巴西高硅粗粉、紐曼粗粉等,實現從源頭上降低原料中Al2O3的目的,同時還能夠降低高爐鎂質熔劑的使用量。

4 高爐生產應對措施

4.1 調整熱制度及造渣制度

通常情況下,爐缸熱制度變化幅度小時可通過風溫、風量、煤量等進行調節,變化幅度較大時調整焦炭負荷。根據高鋁渣的特點,要想保證其從軟熔帶至滴落帶之間的冶金物理化學和熱量傳輸能順利進行,必須有充足的熱量保證其反應和物理狀態朝著有利于冶煉的方向進行,既要保證爐渣有足夠的脫硫能力,又要保證爐渣有著良好的透氣、透液性。這就需要高爐的熱支出(主要指焦炭負荷)遠遠超出正常水平。僅此一項就能使高爐入爐焦比增加20~30 kg/t,燃料比增加至550~560 kg/t。從高爐操作的層面,要求3 200 m3高爐燃料比不低于550 kg/t,風溫>1 200℃,鐵水中Si含量控制在0.35%~0.5%,鐵水物理熱不低于1 500℃,正常按1 520℃進行控制。

相關研究顯示,隨著爐渣中MgO含量的增加,爐渣黏度下降,流動性得到改善;但MgO含量有一個適宜的范圍,過高不僅會造成浪費,超過臨界點爐渣黏度還會隨著MgO含量的升高而升高,流動性惡化。生產實踐中,3 200 m3高爐控制渣中鎂鋁質量比>0.6,爐渣堿度按1.15~1.25控制,控制渣中MgO含量在8%~11%[5]。

4.2 優化布料制度

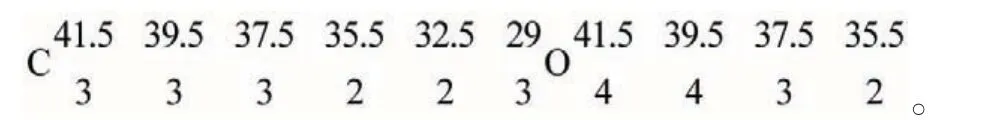

面對高鋁渣,高爐要想長期穩定生產,必須有合理的布料矩陣。3 200 m3高爐通過調整焦炭平臺和礦堆角形成合理的料形狀和合理的礦焦比分布,形成控制軟化和熔融區間寬的爐料,形成合理的料柱軟熔帶位置和軟熔帶厚度,從而實現煤氣流的合理分布。經過摸索和演變,3 200 m3高爐目前使用的矩陣為:

通過拓寬邊緣焦平臺,礦石適當平鋪,邊緣環帶適當增加礦焦比來實現以打開中心氣流、穩定邊緣氣流及與爐料結構綜合控制高爐軟熔帶分布的目的。高爐爐身溫度梯度分布合理,相向運動的兩股氣流與下降的爐料進行順暢,十字測溫顯示邊緣溫度控制在70~100℃,中心溫度600~700℃,次中心溫度控制在300~400℃,爐頂溫度140~160℃,W值在0.5~0.65的合理區間內,基本上能滿足控制高鋁爐料形成的軟化和熔融區間寬的缺點,實現通過上部調劑穩定下部熱制度及造渣制度的目的。

4.3 高爐技術經濟指標

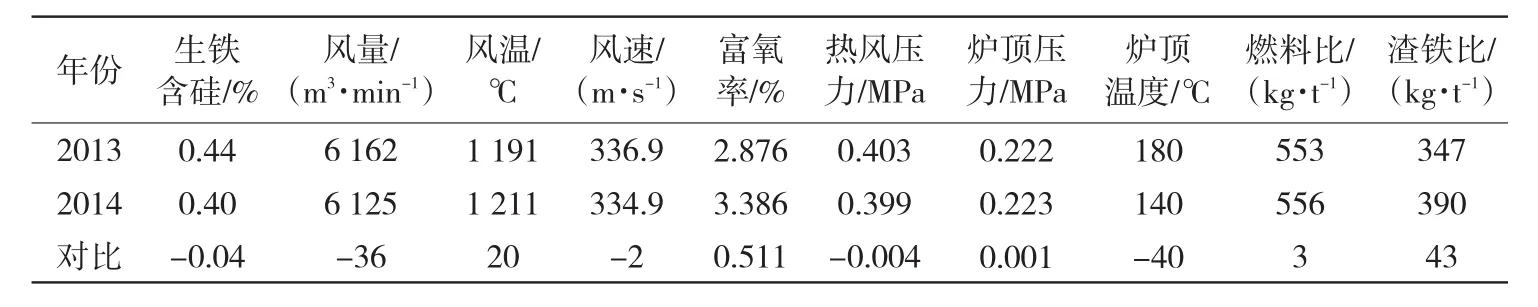

2013、2014年濟鋼3 200 m3高爐經濟技術指標見表1。在高爐爐渣中Al2O3逐年升高,渣鐵比升高43 kg/t的條件下,2014年與2013年相比,濟鋼3 200 m3高爐生鐵含硅降低,爐渣脫硫能力增強,基本杜絕了三類鐵,風溫使用提高了20℃,富氧率增加了0.511%,燃料比基本持平。說明現有的操作爐型已經能夠完全適應高鋁渣冶煉的工藝需求。

表12013、2014年濟鋼3 200 m3高爐經濟技術指標

5 結語

濟鋼近幾年來冶煉高鋁料的生產實踐經驗表明,3 200 m3高爐通過實施在燒結時提高MgO含量或在高爐造渣環節控制適宜的鎂鋁質量比來保持渣中適宜MgO含量的外圍措施,爐內加強熱制度、造渣制度的控制及布料矩陣的配合,能夠實現渣鐵比升高下的經濟冶煉。但面對更加嚴峻的原料形勢,還需要對高爐爐料結構優化及高爐配料結構與送風制度的匹配關系作進一步的深入研究,以期在現有條件及生產經驗的基礎上獲得更大的降低生產成本的空間。

[1]張明,姬光剛,張均賓,等.萊鋼1 000 m3高爐高鋁礦冶煉實踐[J].山東冶金,2013,35(4):3-4,7.

[2]沈峰滿.高Al2O3含量渣系高爐冶煉工藝探討[J].鞍鋼技術,2005(6):1-4.

[3]李傳輝,潘協田,馮增銘.濟鋼1#1 750 m3高爐降低渣中Al2O3含量的操作實踐[J].山東冶金,2007,29(3):13-14.

[4]王平,劉響,孟慶民,等.高鋁渣的流動性和脫硫能力[J].過程工程學報,2013,13(5):788-794.

[5]劉學燕.濟鋼3 200 m3高爐渣系變化對爐況的影響分析[J].山東冶金,2014,36(2):37-39.

Influence of High Al2O3Slag on Operation of 3 200 m3BF in Jinan Steel

WANG Jun

(The Ironmaking Plant of Jinan Branch Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

To the characteristics of high Al2O3slag with higher viscosity,poor liquidity,and poor desulphurization ability,by adjusting the thermal system and distributing system,the Mg/Al ratio in the slag is controlled lager than 0.6 by increasing the MgO content in sintering,the MgO content in the slag is made between 8%-11%,the overall operation of 3 200 m3BF in Jinan Steel can fit smelting requirement with high Al2O3slag.Under the condition of slag ratio increase by 43 kg/t,the silicon in the pig iron was decreased,the desulphurization ability of the slag was strengthened and third grade iron was eliminated basically.

blast furnace;high Al2O3slag;ratio of magnesium and aluminum in slag;MgO content

TF53

B

1004-4620(2015)03-0001-03

2015-02-06

王軍,男,1980年生,2003年畢業于東北大學冶金工程專業。現為山鋼股份濟南分公司煉鐵廠高爐部工藝設備科工程師,從事煉鐵工藝技術工作。