采用中等斷面連鑄坯軋制優質線材技術的分析

孫強,趙東記,蔡德鵬

(青島鋼鐵控股集團有限責任公司,山東青島 266043)

生產技術

采用中等斷面連鑄坯軋制優質線材技術的分析

孫強,趙東記,蔡德鵬

(青島鋼鐵控股集團有限責任公司,山東青島 266043)

分析了近年來出現的采用中等斷面連鑄坯一火成材軋制優質線材技術的工藝布置的特點、連鑄坯斷面選擇、開坯孔型系統及經濟性。這種設計方式生產靈活方便,適合多品種多規格大規格線材的生產。

高速線材;中等斷面連鑄坯;一火成材;開坯

1 前言

生產優特鋼棒線材一般需要較大的壓縮比和高質量的連鑄坯。大斷面的連鑄坯在滿足壓縮比要求的同時,可減少連鑄坯內的夾雜,改善連鑄坯內部結晶形態,對提高連鑄坯質量起到較為明顯的作用。但是為生產高附加值棒線材用優質小方坯專門新建開坯機不是太經濟,因開坯機產能遠大于高線軋機,會造成產能上的浪費,同時二火成材也增加了能源和金屬的消耗。

隨著連鑄技術的提升,中等規格的連鑄坯斷面就能有效提高鑄坯質量,目前在優特鋼線材行業已經出現了采用中等斷面連鑄坯,經大壓下量軋機一火成材的趨勢,如新日鐵室蘭廠將原用350 mm× 560 mm大連鑄坯經初軋開成小方坯供棒線材軋機,改為用220 mm×220 mm連鑄坯經2道次水平/立式大壓下量軋機軋制后直送線材連續軋制線的新工藝[1]。武鋼高線以及天津、青島、江陰新建設的部分精品高線也采用了中等規格斷面連鑄坯一火成材軋制優質線材的工藝。

2 工藝布置特點

傳統的高速線材軋機采用全連軋工藝,要保持各機架間金屬秒流量相等。采用通常的150 mm× 150 mm鋼坯斷面軋制Φ5.5 mm規格線材,一般需經28~30道次,精軋出口的終軋速度為120 m/s。按軋鋼設計規范,限定軋件在第一架軋輥的咬入速度≥0.1 m/s,否則,會由于軋輥與軋件粘著時間過長而導致軋輥變形和龜裂,同時還可能造成軋制頭尾溫差大,導致成品通條力學性能波動大。

為解決這個問題,采用了脫頭軋制工藝,在傳統連軋高線之前設置開坯機組,開坯機組和連軋機組之間設置保溫輥道,軋制的軋件全長通過開坯機組后即呈脫開連軋,再進入后序的連軋機組。

脫頭軋制以往在特殊鋼線材上應用較多,主要有以下優點:可按需要選擇合適的鋼坯斷面尺寸;能提高鋼坯進入開坯機組的入口速度,避免過低的入口速度造成軋輥表面龜裂,降低軋輥使用壽命,影響軋材質量;避免過低的入口速度造成軋材的頭尾溫差大,最終影響產品質量及尺寸公差;按不同的鋼種可提高或降低精軋機成品終軋速度而不影響粗軋開坯機組的速度;有些特殊鋼的軋制速度不能過高,過高后所產生的高變形抗力會使軋材出現芯部過熱、芯熔,如閥門鋼其目前最高速度只達35~45 m/s;可以在輥道后連軋機組前設置在線補充加熱裝置,使軋材溫度均勻,有利于溫度敏感性強的萊氏體組織的高速工具鋼、奧氏體鋼、馬氏體不銹鋼、易切削鋼的軋制[2];可以在脫頭輥道區域安裝在線鋼坯火焰清理機,在生產高等級線材時,去除材料表面的缺陷和加熱后的脫碳層,提高鋼材的表面質量。

3 連鑄坯的選擇

連鑄坯斷面的選擇涉及到冶煉設備、連鑄機和軋鋼機能否高效低成本運行。其選擇依據如下:

1)提高鋼材產品質量,能獲得均勻度、致密度高,表面質量好的鑄坯,保證必需的、適度的壓縮比,使軋材獲得優良的組織性能。2)形狀、截面尺寸和定尺長度最佳化。使產品綜合成材率最高,產品小時產量最佳化,滿足產品大綱與年產量的要求。3)冶煉設備與軋鋼機的匹配性。雙向適應性好,同時鑄機適澆性好。4)能滿足熱送熱裝和熱直接軋制的要求,最大限度地節能降耗。5)綜合經濟效益好,產品成本最低化。

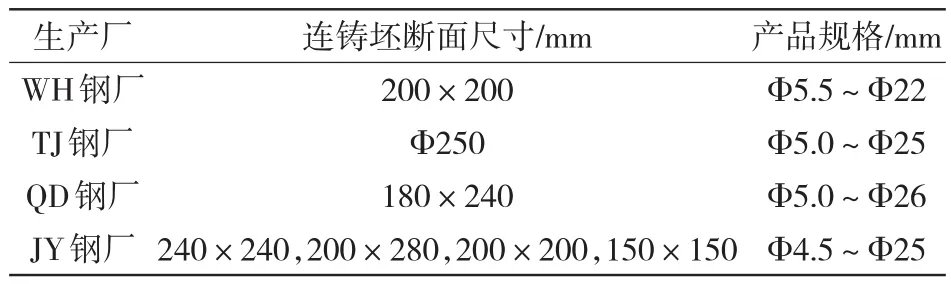

目前采用的中等規格斷面連鑄坯主要有方坯、矩形坯和圓坯。這幾種斷面形狀的坯料各有特點,方坯是比較傳統的軋制線材的坯料,應用廣泛。大中斷面的矩形坯近年來應用較多,國內外研究表明,寬厚比為1.2~1.5的鑄坯中心偏析、疏松等缺陷少,質量最佳,而且可以減少軋制道次[3]。圓坯傳統上用于生產無縫鋼管,近年在高線行業開始有應用,除為了滿足各種優碳鋼的壓縮比要求外,還與企業本身的產品發展規劃有關。有些鋼廠根據現有的煉鋼資源,可能有多種坯料共存,可以綜合考慮進行開坯系統設計,通過加熱爐雙排布料、開坯機組部分架次空過等手段,實現適應多種規格坯料。表1是幾個采用中等斷面坯料軋制優特鋼的典型高線廠情況。

表1 采用中等斷面坯料的典型高線廠

4 開坯孔型系統的選擇

開坯后的軋制中間坯常見的有兩種:方坯和圓坯。開坯孔型系統一般采用箱型孔型系統、橢圓—圓孔型系統或兩種孔型系統的組合。

箱型孔的平均延伸系數在1.15~1.4之間,孔型的特點是共用性好,通過改變輥縫的方法,可以覆蓋多種坯料和產品規格,在軋件整個寬度上變形均勻,因而孔型磨損均勻而且變形能耗少,與相等斷面積的其他孔型相比,箱型孔型在軋輥輥身上的切槽淺,軋輥強度較高,可以大壓下量軋制,而且在軋制大中型斷面時軋制比較穩定。缺點是其孔型難以軋出幾何形狀精確的軋件,而且軋件側表面不易平直,甚至可能出現皺紋,同時還要防止調整不當造成的扭轉。

橢圓—圓孔型系統在開坯機的最大平均延伸系數在1.25~1.29比較合適,孔型的特點是變形比較均勻,軋制前后軋件的斷面形狀能平滑地過渡。由于軋件沒有明顯的棱角,冷卻比較均勻。缺點是延伸系數較小,橢圓件在圓孔型中軋制不穩定,對入口導衛的要求高。

軋制中間坯選用方坯,在進入后部連軋機組時孔型咬入條件比較好,如果軋制中間坯選用圓坯,在下道次咬入時,因與孔型接觸面小,摩擦力小,咬入條件差,應設立夾送輥輔助咬入。同樣若開坯機前采用圓坯,在軋機入口也應設立夾送輥。

5 經濟性分析

1)選用中等斷面連鑄坯軋制優質高線,可以利用冶煉和連鑄的新工藝新技術提高鑄坯質量,實現一火成材,提高最終線材產品質量,相比設立開坯車間軋坯二火成材要經濟;可以在不增加坯料長度的情況下使單重增加,使盤元的單重達到3 t左右,滿足金屬制品行業的需求。2)由于開坯機組軋制斷面較大,而且一般采用閉口機架軋機或短應力線軋機平立交替布置,天車軌道及廠房高度要高,投資較一般高線車間高。3)在高線產品大綱里,由于開坯機組能力按最高產能設計,在軋制較大規格線材時,產能和速度比較匹配,軋制Φ5.5 mm等小規格材時,開坯機組空轉時間長,消耗較高。

6 結束語

1)采用中等斷面的連鑄坯一火成材軋制優特鋼線材,是一種提高產品質量、生產靈活方便、相比二次開坯更經濟的設計方式;可以在不增加坯料長度的情況下提高盤重,滿足下游用戶對盤條大盤重的需求。2)這種設計方式比較適合多品種多規格大規格線材的生產,生產小時產量低的小規格品種時,開坯機組的空轉消耗較大。3)脫頭輥道區域可以針對有特殊要求的鋼種設置在線補熱或在線火焰清理設施,生產高檔次線材產品。

[1]王定武.世界特殊鋼棒線材軋機建設近況和前景[J].特殊鋼,1999,20(5):40-43.

[2]劉劍恒.特殊鋼棒線材軋制工藝技術的發展[J].上海鋼研,2005(2):3-7.

[3]蔡唯成.連鑄方坯形狀及截面尺寸的分析研究[J].軋鋼,2000,17(1):22-25.

Technology of Rolling High Quality Wire Rod with Medium Section Continuous Casting Billet

SUN Qiang,ZHAO Dongji,CAI Depeng

(Qingdao Iron and Steel Group Co.,Ltd.,Qingdao 266043,China)

This article introduced the technology that medium section continuous casting billet was rolled as high quality wire rod with heating just once.It analyzed the characteristics of the process layout,selecting the section of continuous casting billet,cogging pass system and the economy.This design for production is flexible and convenient,suitable for many varieties and specifications of large size wire production.

high speed wire rod;medium section slab;roll in one heat;cogging

TG335.6+3

B

1004-4620(2015)03-0009-02

2015-02-03

孫強,男,1973年生,1995年畢業于重慶大學金屬壓力加工專業。現為青島鋼鐵控股集團有限責任公司技術中心高級工程師,從事軋鋼工藝技術工作。