氫腐蝕孕育期的測算及超聲波檢測

史利冰,關衛和

(合肥通用機械研究院 國家壓力容器與管道安全工程技術研究中心安徽省壓力容器與管道安全技術省級實驗室,合肥 230031)

在高溫高壓臨氫環境下,氫與鋼中的碳發生反應生成甲烷;甲烷氣泡在晶界處形核長大,并相互連接形成裂紋,造成材料的韌性、塑性急劇下降的過程稱為氫腐蝕。

氫腐蝕是一個不可逆的化學過程,對設備的安全危害極大。筆者對碳鋼氫腐蝕的熱力學研究體系進行總結,分析了測算氫腐蝕孕育期的幾種方法;提出了檢查壓力容器早期氫腐蝕的超聲波檢測方法及其他輔助方法。

1 熱力學研究

從1908 年開始,隨著HABER 法合成氨工藝的問世,工業上出現了高溫高壓臨氫的生產條件,鋼的氫腐蝕問題也隨之出現。與此同時,煤、焦油和石油加氫等加工工藝的出現,使得工業上在高溫高壓臨氫環境下的裝置迅速增加,氫腐蝕的問題也越來越引起人們的關注。

1937年,NAUMANN 率先提出氫腐蝕是由于碳與氫反應生成甲烷而引起的。但直到1961年才由PODGURSKI測得氫腐蝕中甲烷的存在[1],總的腐蝕反應為:

以上反應分為兩個過程:鐵素體與缺陷表面反應生成甲烷,由于碳從鐵素體中移出,鐵素體與珠光體間產生碳濃度梯度不平衡,引起Fe3C分解:

取Fe和Fe3C的活度為1,取H2的壓力值近似代表其逸度,則反應式(3)的自由能△為:

式中:γ為CH4的逸度系數;R為氣體常 數;T為氫氣的熱力學溫度;P為氣體壓強。

當自由能小于0時,認為氫腐蝕可能發生,這是碳鋼發生氫腐蝕的熱力學理論依據。

2 氫腐蝕孕育期的測算

鋼的氫腐蝕孕育期隨著鋼材種類和曝露條件的不同而變化。

孕育期階段,甲烷在亞顯微空穴內形成壓力。由于內部甲烷壓力和應力的作用,這些空穴慢慢增大。當空穴達到臨界尺寸時,甲烷對鋼的力學性能的影響就顯露出來。

孕育期的長短取決于多種因素,包括鋼材的類型、冷加工的程度、雜質元素的含量、加工應力、氫氣壓力和溫度等。

2.1 經驗公式

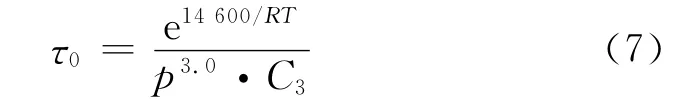

對氫腐蝕過程來說,反應速度、氫吸收速度、碳擴散速度、裂紋擴展速度與溫度的關系都符合阿累尼島斯公式。由于生成甲烷的反應使鋼的體積減小,因而提高氫的壓力會促使反應向生成甲烷的方向進行。對于鋼的氫腐蝕孕育期與溫度、壓力的關系,有如下經驗公式[2]:

含碳0.19%的碳素鋼:

式中:τ0為氫腐蝕孕育期;p為氫分壓;C1為常數,lgC1=3.4;C2為常數,lgC2=-3.04;C3為常數,lgC3=2.5×10-10。

由上述公式可見,氫腐蝕孕育期與氫分壓的1.5~3.1次方成反比,而孕育期的對數與絕對溫度成反比。這些公式都必須在造成氫腐蝕起始溫度和起始壓力的條件以上時才能應用,并且當鋼與含大量氫離子的電解質接觸時,這些公式也不適用。

2.2 API 941經驗曲線

美國石油協會(API)941《煉油廠和石油化工廠用高溫高壓臨氫作業用鋼》[3]2004版中,給出了碳鋼孕育期曲線,如圖1 所示(圖中字母對應標準API941中的參考文獻)。當鋼材在長期使用的經驗曲線之上操作,該曲線可以用來指導確定鋼材近似的安全操作期,例如碳鋼在300℃、氫分壓3.45MPa下工作200h就會發生表面脫碳現象。

另外,API941-2004 附錄A 中表A-3給出了0.5Mo鋼的氫腐蝕孕育期曲線,如圖2所示。應注意C-0.5Mo鋼抗高溫氫腐蝕的能力對熱處理、化學成分和成型時的加熱/冷經歷特別敏感。

圖1 碳鋼的初始腐蝕時間曲線

圖2 0.5Mo鋼的初始腐蝕時間曲線

2.3 用神經網絡算法預測

北京科技大學和沈陽金屬腐蝕與防護國家重點實驗室的金鷹等人率先在國內進行了相關的研究[4]:利用神經網絡的分析方法,對高溫氫腐蝕進行分析建模,綜合考慮溫度、氫分壓和氫腐蝕孕育期之間的關系,在采用全區預測和分區預測相結合的情況下給出具有指導意義的碳鋼氫腐蝕孕育期預測值,并給出了具參考價值的0.5Mo鋼氫腐蝕孕育期神經網絡預測模型。

神經網絡與其他擬合技術的優越性主要在于強大的數據處理功能:無需事先給出公式,而是以試驗數據為基礎,經過有限次迭代計算,獲得一個反映試驗數據內在規律的數學模型。

因此,利用神經網絡的研究成果和高溫氫腐蝕的數據積累,從系統的觀點出發,綜合考慮溫度、氫分壓對氫腐蝕孕育期的影響,更準確地數學建模、預測高溫臨氫設備的使用壽命和相應專家系統的研究是下一步工作的重點。

迄今為止,關于氫腐蝕孕育期的系統研究未有定論,大部分研究數據都是建立在實踐經驗的基礎上,所以,對氫腐蝕孕育期計算的工作,仍需更多的學者專家進行更深入的研究。

3 早期氫腐蝕的超聲波檢測

在氫腐蝕的早期階段,甲烷氣泡在晶界聚集形核,在晶界處形成孔洞。當甲烷氣泡的壓力超過某一臨界值時,孔洞便擴展成為微裂隙。氫腐蝕后期隨著孔洞壓力的增大或微裂隙的連結便形成了氫鼓泡和宏觀裂紋。

氫腐蝕早期的孔洞或微裂隙并不直接可見,因此,超聲波檢測技術在早期氫腐蝕的檢測上便有了優勢[5-6]。

3.1 超聲波測厚法

受到氫腐蝕的材料,其微觀組織將產生變化,如晶界變寬、出現孔洞或微裂隙。微觀組織的變化導致材料彈性模量E降低,而聲速與E成正比,即:

式中:Cl為縱波聲速;Cs為橫波聲速;μ為泊松比;E為彈性模量;ρ為介質密度。

E的降低引起聲速的降低,從而可以利用初始波與反射波的時間差和聲速來確定金屬材料的壁厚,即:

式中:δ為材料實際厚度;t為超聲波在材料中往返一次的時間。

由于Cl的降低,聲波在材料中往返一次的時間t變長,宏觀變為壁厚增加。因此,可根據超聲測厚儀檢測壁厚有無“增值”現象,進而判斷材料產生氫腐蝕的可能性。

但是影響測厚的因素很多,所以只能將測厚數據作為懷疑點,即壁厚“增值”檢測法只能估計氫腐蝕的可能性,必須對懷疑點采用常規方法復核、鑒定、評估,否則會造成嚴重后果。

3.2 超聲波聲速比法

鋼材產生氫腐蝕后,聲速降低,并且縱波降低的速度比橫波快,因此可以用超聲波的縱波和橫波速度傳播通過總厚度的時間比來檢測有無氫腐蝕。正常情況下,鋼材中Cl為5 900m/s,CS為3 230m/s,因此CS/Cl為0.547 7。通常認為CS/Cl的值大于0.55時就表示鋼材中產生了氫腐蝕。

雖然聲速比法能檢出母材中有無氫腐蝕,但受試樣表面光潔度影響大,且要檢測出焊縫和熱影響區的氫腐蝕還有一定的困難。

3.3 超聲波衰減法

鋼材產生氫腐蝕后,材料的顯微組織會發生變化,導致超聲波散射衰減加劇,則衰減系數的增加可以對氫腐蝕程度進行表征。利用超聲衰減表征氫腐蝕,可以通過記錄多次回波幅度的降低量來測量超聲橫波的散射。

衰減法可檢測基材的氫腐蝕裂隙,使用方法簡單。但該方法僅覆蓋探頭所在區域,無法進行掃查,并且內外壁的腐蝕缺陷會導致誤判,對表面要求較高,需要相對平行的內外表面。

3.4 超聲波背散射法

在介質的聲學性質中,除聲速及聲衰減外,聲背散射也非常重要,它攜帶有大量散射體的信息。超聲波在非均勻介質中傳播或遇到較小的(與聲波波長相比)非連續界面時,將偏離原來的傳播方向而向不同方向散開,其中,朝著與入射波相反方向傳播的波稱為背散射波。

通過對超聲波背散射信號的采集分析,可對材料氫腐蝕微裂紋進行檢測從而判定氫腐蝕程度[7]。利用超聲波底部散射信號特征判別材料有無氫腐蝕的方法主要有幅度法、模式識別法、空間平均法、方向依賴性法和頻率依賴性法。

幅度法可與其他方法共同判斷氫腐蝕;空間平均法不是探查氫腐蝕的首選方法,特別是在腐蝕程度不明晰時只能作為輔助方法;模式識別法、方向依賴性法和頻率依賴性法只有在顯示出可能存在氫腐蝕時,用作輔助判斷。背散射隨頻率的增加而增加,所以這種測定通常在高頻,例如在10MHz下進行。

3.5 超聲波衍射時差法(TOFD)

超聲波衍射時差法(Time of Flight Diffraction Technique)是一種全新的檢測技術,它主要依賴于超聲波與缺陷端部的相互作用。它與傳統的脈沖回波檢測法的不同之處在于檢測缺陷邊緣的衍射超聲波信號,從而對缺陷的位置和大小進行測量。超聲波從探頭發射出來進入待測工件,當入射的超聲波遇到缺陷時,比如裂紋,除了正常的反射回波外,超聲波會在缺陷的尖端發生衍射。

應用TOFD 檢測方法,能夠以圖像的形式檢測出氫腐蝕的存在,能夠通過聲速和聲波接收靈敏度的變化來檢測氫腐蝕的存在。與常規超聲檢測方法比較,TOFD 檢測方法在現場應用時更具有優勢,可通過直通波位置的變化,檢測材料的聲速變化,進而判斷氫腐蝕的程度。

3.6 輔助方法

3.6.1 金相檢驗

無論金屬發生氫腐蝕的宏觀形貌是怎樣的,微觀組織的特征是相同的,都表現為金屬組織的晶間裂紋與珠光體組織的破壞;因此,通過金相檢測法,對氫腐蝕后材料中的珠光體組織與正常材料進行對比觀察,可確定氫腐蝕是否發生。

3.6.2 硬度測試

氫腐蝕前期,氫與鋼材表面中的碳發生反應生成甲烷,此時所生成的甲烷會很快離開鋼材表面,不會使鋼材產生鼓泡和裂紋,但會引起鋼材表面脫碳。另外,由于溫度的作用,鋼中珠光體會發生球化。表面脫碳和珠光體球化都會引起鋼材的強度和硬度下降。所以,通過硬度的變化可以間接地判斷氫腐蝕的發生。

此外,氫腐蝕的孔洞或微裂隙對聲發射信號有一定的影響[8],帶有氫腐蝕的低碳鋼在拉應力作用下的聲發射特征與正常碳鋼相比,會有明顯的改變。氫腐蝕產生的甲烷氣泡和顯微裂紋在拉應力彈性變形階段會大大降低聲發射的行為,所以,聲發射行為會隨著氫腐蝕的增加而減弱,因此聲發射技術可用來在線監測氫腐蝕的程度。國外已經開始對氫腐蝕的超聲波A 掃描數據建立數據庫[9]。

4 結語

目前,對氫腐蝕出現宏觀裂紋的離線檢測已經發展得比較成熟,但對于早期氫腐蝕的研究卻并不深入,特別是各種材料氫腐蝕孕育期的測算方面,大部分的數據都是建立在經驗的基礎上。對早期氫腐蝕的檢測監測方法還不夠完善,數據積累也比較貧乏。

就氫腐蝕的檢測或監測來說,是技術性、綜合性很強,難度很大的工作,僅靠一種檢測方法是難以確切定論的,必須幾種檢驗方法相互配合。目前比較成熟的超聲檢測技術是超聲測厚法、超聲聲速比法、超聲衰減法、超聲背散射法,輔以金相檢驗、硬度測試可以判斷氫腐蝕程度;TOFD 法、聲發射法和超聲相控陣法判斷氫腐蝕仍處于起步階段。

[1]李曉剛.高溫高壓臨氫腐蝕研究回顧與展望[J].石油化工腐蝕與防護,2000,17(3):5-10.

[2]任凌波,任曉蕾.壓力容器腐蝕與控制[M].北京:化學工業出版社,2003:487-519.

[3]API 941—2004Steels for Hydrogen Service at Elevated Temperatures and Pressures in Petroleum Refineries and Petrochemical Plants[S].

[4]金鷹,董超芳,付冬梅,等.用神經網絡算法預測氫腐蝕孕育期[J].中國腐蝕與防護學報,2001,21(6):368-373.

[5]李麗菲,沈功田,王芳,等.壓力容器氫損傷的監測與檢測方法[J].壓力容器,2006,123(12):37-41.

[6]張偉,關衛和.高溫高壓條件下早期氫腐蝕的超聲波檢測[J].無損檢測,2013,53(2):49-53.

[7]BIRRING A S,BARLETT M L,KAWANO K.鋼中氫腐蝕的超聲波檢查[J].無損探傷,1991(3):34-38.

[8]LI Xiao-gang,DONG Chao-fang,LI Ming,et al.Effect of attack on acoustic emission behavior of low carbon steel[J].Journal of University of Science and Technology Beijing,2002,9(2):130-134.

[9]AHMED Y.A cost effective development of an ultrasonic A-scans database for high-temperature hydrogen attack[J].NDT&E International,2008,41:163-168.