泵頭體材料的聲發射信號特征

顧桂華,修吉平,劉 瓊,張 倫

(1.華中科技大學 材料科學與工程學院,武漢 430074;2.江漢石油第四機械廠,荊州 434000)

壓裂作業主要通過壓裂機組泥沙和水混合后進行加壓,通過高壓管道注入井底,人為地改變油氣層的物理結構,降低地層阻力,提高油氣井的產量[1]。壓裂作業的核心部件是泵頭體,由于承受高壓循環載荷作用和工作介質的侵蝕,大型壓裂機組所使用泵頭體容易出現早期失效[2]。而直接用泵來做試驗測試十分昂貴,利用超高壓模擬試驗平臺,將不同材料加工成統一規格的試塊,結合聲發射檢測系統,得出不同泵頭體材料試塊的失效時間,為材料的選型提供試驗依據。

1 試驗設備

超高壓試驗模擬平臺由柱塞泵、進出管路、變頻器、電機等組成。柱塞泵選用JN280系列柱塞泵中的一款,其最高能產生280 MPa的壓力,理論流量30L/min,柱塞直徑20mm,泵速390次/min,配備110kW 電機,工作轉矩705N·m。泵的液力端壓力輸出值由變頻器驅動控制。

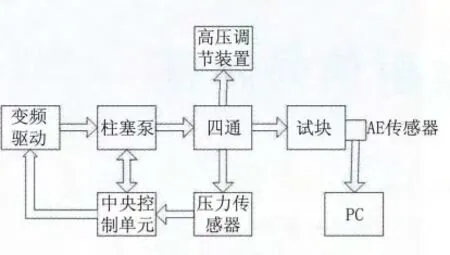

聲發射檢測系統采用VB6.0和Matlab為開發平臺,選用凌華PCI9812 高速采集卡,單通道采樣速度設定為3 M/s,具有12位A/D 分辨精度,A/D量程在-5~5V 之間。聲發射傳感器選用北京聲華公司的SR-150M 聲發射傳感器。整個系統框圖如圖1所示。

2 試驗方法

2.1 試驗原理

圖1 系統框圖

聲發射(Acoustic Emission,簡稱AE)作為無損檢測的一種技術手段,在材料內部產生缺陷與損傷時,利用高靈敏度的傳感器,接收來自這些缺陷或損傷產生的應力波,即AE 信號[3]。通過分析這些信號,來評估材料的缺陷或損傷特征。金屬材料中的位錯運動、滑移帶生成、晶界滑移、裂紋萌生與擴展等均會有相應的AE 信號,可以很好地檢測到材料何時出現損傷或缺陷,對試件的結構完整性作出評價[4]。而且聲發射傳感器的安裝比較方便,能在許多復雜的條件下應用。

2.2 試塊結構

由于實際泵頭體造價昂貴,不宜用來做試驗,為此,筆者搭建了高壓模擬平臺模擬泵頭體實際工作時的工況,而將泵頭體材料加工成相對簡單的試塊來進行試驗,利用聲發射技術分析整個試驗過程中試塊狀態的變化,即裂紋的產生、擴展的規律。試驗最根本的目的是得到在特定工況下材料的壽命,如果壽命越長,說明材料越適宜做泵頭體材料。圖2(a)是實際泵頭體,在服役一段時間后就發現漏水,內部產生裂紋,如圖2(b)所示,有一條明顯的肉眼可見的裂紋。

圖2 3000型五缸泵頭體及其裂紋宏觀形貌

試塊由一個長170mm,寬170mm,厚75mm 的毛坯加工而成。將試塊中央內腔加工成圓柱楔形,并在楔形尖部采用圓角,確保了破壞性試驗的可行性,形成了可預見性的裂紋,也便于確定安裝聲發射傳感器的位置。在對試塊內腔加壓的過程中,沿楔形圓角軸向方向距底面最近的線上應力集中度最大,裂紋極有可能在該線附近產生,并沿著線延伸直至試塊破裂。試塊中央腔體的密封采用高強度焊接,并將墊板和焊接面外側用大螺栓緊緊固定在一起。4個φ33 mm 的通孔為螺栓孔,用于將試塊和墊板固定在一起,最終裝夾到超高壓試驗平臺上,如圖3所示。

圖3 試塊結構示意

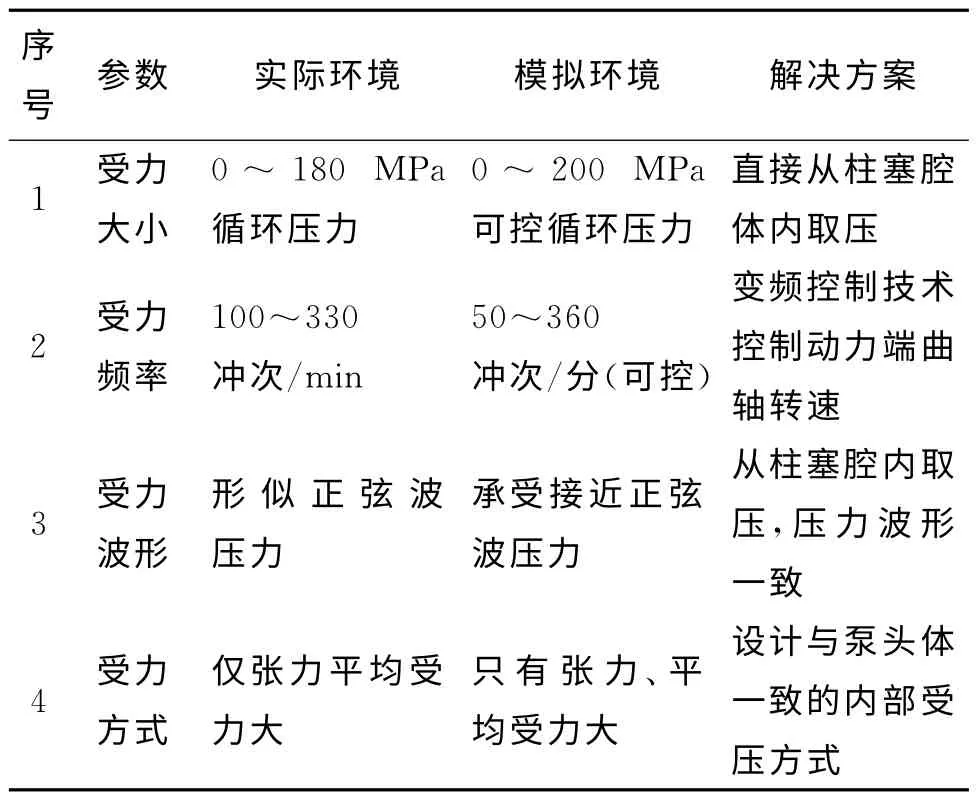

模型的設計有兩個關鍵值:一是圓角處的最大應力值(簡稱最大應力),此值對應泵頭體破裂處應力;二是圓角對應底面的應力值(簡稱表面應力),此值對應漏水螺紋孔處的應力。設計試塊結構時,要盡可能使泵頭體和試塊兩者的最大應力和表面應力接近,模擬泵頭體材料的實際使用壽命。在整體及螺紋孔位置尺寸不變的情況下,有3個參數影響這兩個關鍵值,包括圓柱楔形開口直徑、底面厚度(或楔形深度)和楔形頂部圓角半徑。為保持與實際泵頭體模擬時相同,對這3 個變量進行ANSYS模擬選出最佳參數:開口直徑為4 mm,底面厚度為7mm,圓角半徑為2.8mm。此時應力集中處的最大應力為836MPa,表面應力為226 MPa,與實際泵頭體模擬出的數據較為接近,以此作為試塊模型的設計參考數據[5]。表1 詳細列出了泵頭體實際工況與模擬平臺系統的對比解決方案。

2.3 試驗材料

試驗材料是經調質處理的Cr-Ni-Mo-V 低合金超高強鋼,高強度鋼的主要力學性能為:硬度為33~38 HRC,抗拉強度為1 280 MPa。由于Cr、Ni、Mo等元素的存在,尤其是Ni元素的大量存在提高了鋼的強度和低溫沖擊韌性[6]。

表1 實際工況與模擬環境相似性對比及解決方案

2.4 試驗方法

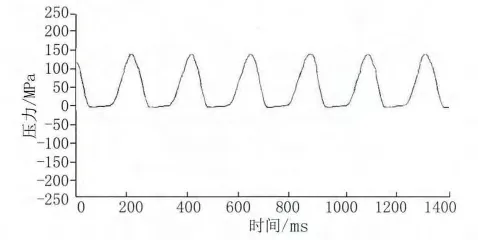

將試塊裝到超高壓模擬試驗平臺上,在聲發射傳感器與試塊表面涂上超聲波耦合劑,安裝好聲發射傳感器。啟動超高壓試驗模擬平臺,設定目標壓力150 MPa,保護壓力180 MPa。壓力波形圖如圖4所示,圖中峰值壓力已經達到了150 MPa。這樣的壓力循環特征跟實際泵頭體承受的載荷特征基本一致,屬于交變載荷,壓力值從0上升到峰值后再下降到0,與實際工況十分吻合,保證試塊內腔的載荷條件跟實際泵頭體的載荷條件一致。

圖4 高壓模擬平臺壓力曲線

當超高壓試驗模擬平臺壓力顯示值到達設定的150 MPa時,打開聲發射檢測系統,點擊開始采集,記錄全過程連續采集到的信號。試驗進行到試塊沖破噴水時,點擊停止采集,同時也停止超高壓試驗模擬平臺的運作。

2.5 現場噪聲干擾

2.5.1 變頻電機對整個電網的影響

現場高壓泵柱塞運動的快慢由變頻器的頻率來設定,從而控制試塊中央內腔承受的壓力峰值大小。變頻器一般由整流電路、濾波電路、逆變電路組成。由于變頻器逆變電路的開關特性,電網中會存在能構成電源無功損耗的較低次諧波信號以及許多頻率較高的諧波分量,形成對變頻器本身以及其他設備,尤其是通訊設備的干擾信號。

對信號進行快速傅里葉變換,發現高次諧波的頻率都在3kHz以下,并且在時域圖上幅值很小,對于聲發射信號檢測的干擾不大。

2.5.2 機械裝置產生的噪聲

高壓泵現場機械裝置復雜,有前置低壓泵、過濾器、各路管道等。當柱塞運動起來后,現場會產生機械振動以及噪聲。經過采集這部分信號進行分析,高壓泵機械裝置的噪聲頻率大多在70kHz附近。而金屬裂紋的頻率大多在100kHz以上,所以在頻譜圖上可以區分出裂紋信號。

2.6 聲發射信號處理

2.6.1 快速傅里葉變換FFT

FFT 是離散傅里葉變換的快速算法,可以將一個信號變換到頻域。有些信號在時域上雜亂無章,難觀察出其特征,但如果變換到頻域后,就容易看出其特征,這是很多信號分析采用FFT 變換的原因。一個模擬信號,經過ADC 采樣之后,就變成了數字信號。采樣定理要求采樣頻率大于信號頻率的兩倍,采樣得到的數字信號可以做FFT 變換。N個采樣點經過FFT 之后,可得到N個點的FFT結果,為了方便進行FFT 運算,通常N取2的整數次冪。假設原始信號的峰值為A,那么FFT 結果的每個點(除了第一個點直流分量之外)的模值就是A的N/2倍。第一個點表示直流分量(即0Hz),而最后一個點N的再下一個點(假設的第N+1 個點,也可看做是將第一個點分做兩半,另一半移到最后)則表示采樣頻率Fs,這中間被N-1個點平均分成N等份,每個點的頻率依次增加。例如某點n所表示的頻率為:Fn=(n-1)×Fs/N。

2.6.2 小波分析

小波變換對于分析瞬時突發信號非常有用,能有效地從信號中提取信息,通過伸縮和平移等運算功能對函數或信號進行多尺度細化分析,解決了傅里葉變換不能解決的困難。小波變換的本質和傅里葉變換類似,也是用精心挑選的基函數來表示信號方程。每個小波變換都會有一個mother wavelet,稱為母小波,同時還有一個scaling function,即尺度函數,也被稱為父小波。任何小波變換的基函數,其實就是對這個母小波和父小波縮放和平移后的集合[7]。傅里葉變換適合周期性的、統計特性不隨時間變化的信號;而小波變換則適用于大部分信號,尤其是瞬時信號,它針對絕大部分信號的壓縮、去噪,檢測效果都特別好。

3 試驗結果

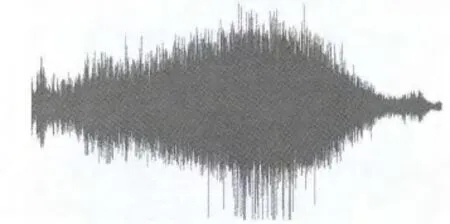

根據試塊中央內腔載荷交變的特征,著重分析有壓力的區間內采集到的信號。因為裂紋應該出現在試塊中央內腔有負載的區間,而不是卸掉載荷的區間。壓力區間外的突發信號是由于試塊中央內腔內一直存在空氣壓縮后膨脹發出的信號。150 MPa壓力下聲發射傳感器采集到的波形時域圖以及與之對應的壓力曲線如圖5所示,對應壓力區間內的時域信號如圖6所示。

圖5 三個循環周期的壓力曲線與聲發射信號對照

圖6 壓力區間內的聲發射信號時域

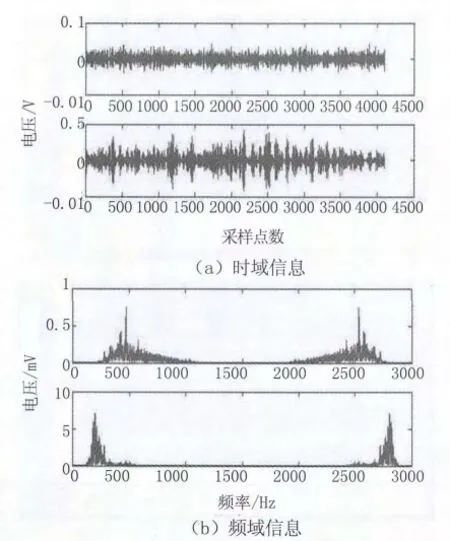

圖7為有裂紋和無裂紋兩種情況下聲發射信號的時域及FFT 頻域對比圖。從圖中可以看出,當有裂紋產生時,時域圖上壓力區間內信號幅值變大了,頻域上會發現170kHz以上的高頻信號增多,在200kHz附近有明顯的峰值出現,并且在300,350,400kHz附近也有較小的峰值出現。這些高頻的信號正是在試塊沖破漏水前突然出現的,對應著裂紋產生及快速擴展的過程。

圖7中的對比信息已經表明,聲發射信號的時域圖及快速傅里葉變換已經能判斷出裂紋的出現及其特征,將圖6所示的壓力區間的信號進一步進行小波分析,更好地確認裂紋的特征,如圖8所示。

圖8為壓力區間內無裂紋和有裂紋的連續小波變換CWT 結果圖。圖8(a)是試驗開始階段無裂紋出現時的時頻圖,大部分信號的頻率在100kHz以下,這部分信號主要是試塊內腔受到高壓沖擊以及平臺的機械裝置噪聲引起的。圖8(b)中則出現了不少100kHz甚至200kHz以上的信號。這是由于試塊中央內腔楔形圓角應力集中處產生了裂紋所引起的變化。可以看出有裂紋產生時,將會出現更高頻率的信號,150kHz以上頻段出現了較強的突發信號。

接著對信號進行小波分解與重組,分析各頻段重組信號特征。圖8所示為最初無裂紋時經重組后的200~400kHz及400~600kHz頻段的信號。可以看出重組后信號的幅值很小,表明原信號中在200kHz以上高頻信號很少。圖10所示為有裂紋的信號同頻段分解重組圖,與圖9中高頻部分對比,明顯看出幅值變大很多,200~400kHz頻段是原先無裂紋時的10倍,在400~600kHz頻段的幅值達到了無裂紋時的20倍。

圖7 兩種情況下聲發射信號的時域及FFT 頻域對比

圖8 小波變換下的裂紋信息對比

圖9 無裂紋信號小波分解重組

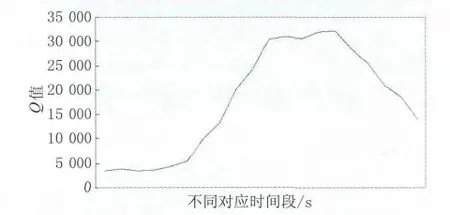

分析壓力區間內信號波形的電壓值在整個試驗期間的變化,以壓力區間包絡下波形的電壓值的平方和作為一個參數值,記作Q來表征斷裂前后的變化,如表2 所示。由表格數據畫出曲線圖,如圖11所示。

圖10 有裂紋信號小波分解與重組

表2 各階段Q 值

從Q值上可以看出,在早期無裂紋期間,Q值一般在3 500~4 500區間內,當裂紋出現后,Q值明顯變大,擴展初期一直增大,到30 000左右,試塊破裂后,Q值下降,整個Q值的變化能很好地反應試驗期間試塊所處的狀態。

圖11 Q 值變化曲線圖

Q值作為一個參數,能很好地量化分析信號的特征。因為電壓值的大小與信號波形有著密不可分的關系,因此用小波能量系數法來進一步分析信號的特征。

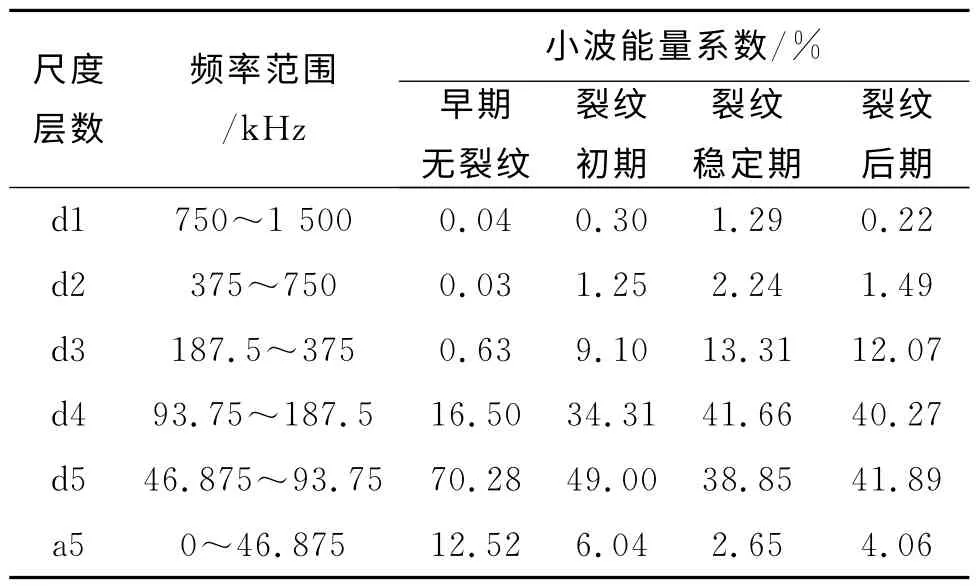

小波能量系數表現了各頻率區間內信號的能量分布情況,通過比較各層小波系數的變化,獲取裂紋擴展不同階段的時頻特征,建立小波能量系數與裂紋擴展過程之間的對應關系,小波能量系數可以有效地表征裂紋擴展過程中的聲發射特征[8]。

根據信號波形的變化將整個試驗分為四個階段:早期無裂紋階段、初期裂紋出現及擴展階段、裂紋穩定擴展階段以及裂紋后期擴展階段。選取不同階段的典型波形信號進行分析,選擇Daubechies小波作為小波分析的小波基,進行5 尺度下的分解,求取小波分解后各層能量系數,數值列于表3中。根據這些數值畫出不同階段的能量分布柱狀圖,如圖12所示。圖12(a)所示為早期無裂紋時的小波能量系數圖,可以看出,早期信號波形主要集中在低頻階段,大多數能量集中在d5層,也就是46.875~93.75kHz的頻段。到了裂紋初期,會發現d3和d4 層能量系數增大,d5 層明顯下降。再到裂紋穩定擴展期,d4 層能量已經超過d5 層,同時,d3和d2層能量也較之前有增加。到后來裂紋擴展后期,d2、d3和d4層能量下降,d5層能量相對增加。整個過程,變化顯著的是d3 層和d4 層,也就是93.75~375kHz頻段,而跟早期無裂紋時相對比,d3層的變化是最大的,從早期的0.63%到后來的9.1%,13.31%,12.07%,分別增加了13.44,20.13和18.15 倍。說明裂紋的聲發射信號集中在d3層頻段,也就是187.5~375kHz頻段,而這與前面從頻譜圖以及小波時頻圖所分析出的結果是一致的。

圖12 不同階段小波能量系數分析

表3 不同階段各層小波能量系數

綜上所述,無論是快速傅里葉變換,還是小波分析手段,在試驗中都能有效地區分出試塊產生裂紋時的聲發射信號。當試塊有裂紋出現時,頻譜圖上會出現明顯的高頻信號,頻率在200kHz以上。經調質處理的Cr-Ni-Mo-V低合金超高強鋼材料加工的試塊在150MPa交變壓力下,試驗了53min 45s就產生了裂紋,對比試驗過的普通碳鋼材料12min失效,則說明了試驗的低合金高強鋼材料性能更好。

4 結論

(1)聲發射檢測系統能高速連續地采集試塊開裂開始到沖破的全過程信號,有效地找到裂紋產生的時間。

(2)通過快速傅里葉變換FFT 和小波時頻分析,發現了裂紋的頻率在200kHz以上高頻段。

(3)通過小波能量系數法,發現裂紋信號主要集中在d3層,即187.5~375kHz頻段。同時,也能找出裂紋從無到有的過程中,各層能量系數的變化規律。

(4)通過失效時間的比較能區分出材料在150 MPa交變壓力下的性能好壞,為泵頭體材料選型提供重要的試驗依據。

(5)得出的裂紋特征信息可為進一步開發在線預警功能提供參考依據。

[1]徐才強.25Cr2Ni4MoV 泵頭體再生技術研究[D].武漢:華中科技大學,2012.

[2]WILLIE V,GRAHAM K.Pumping equipment for off-shore deep water&marginal oil fields[J].World Pumps,2011(8):14-17.

[3]楊明緯.聲發射檢測[M].北 京:機械工 業出版社,2005.

[4]耿榮生,沈功田,劉時風.聲發射信號處理和分析技術[J].無損檢測,2002,24(1):23-28.

[5]章琛.超高壓泵頭體材料模擬平臺的研制[D].武漢:華中科技大學,2014.

[6]劉志兵,王西彬.硬質合金刀具銑削30CrNi3MoV 高強度鋼的切削性能研究[J].機械科學與技術,2005,24:383-385.

[7]陳祥訓.對幾個小波基本概念的理解[J].電力系統自動化,2004,28(1):1-6.

[8]劉貴杰,徐萌,李思樂,等.基于小波能量系數的海洋平臺管節點疲勞裂紋擴展AE 信號識別[J].無損檢測,2013,35(2):1-7.