電動叉車EPS 控制系統的設計與實現

宋秦中,許 猛

(1.蘇州市職業大學,蘇州215104;2.南京理工大學,南京210094)

0 引 言

電動叉車是以蓄電池為動力的叉車,具有行走和提升貨物的功能,具備小巧靈活、噪聲小、無污染等特點,廣泛應用于礦山、港口、機場、倉庫、廠房、車間等場合,是實現物流機械化、提高作業效率、減輕搬運勞動強度的重要工具。作為電動叉車的主要性能之一,電動助力轉向系統(以下簡稱EPS)是目前叉車轉向技術應用的主流。關于電動叉車EPS 系統,國外進行了大量的性能研究,技術相對領先,但由于技術保密等因素限制,相關研究文獻很少,研究的重點集中在電機結構、控制算法、路感及操縱平順性、穩定性、安全性等方面[1-5]。電動助力轉向控制系統是電動助力轉向系統的關鍵部件,是助力轉向系統臺架實驗研究的核心,基于MC56F8257 DSC 開發平臺,本文對電動叉車EPS 控制系統進行軟件和硬件設計,并從樣機設計開發的角度,進行了電動叉車用EPS 控制系統的臺架實驗,設計的控制系統具有靈活方便、移植性強的特點。

1 設計方案

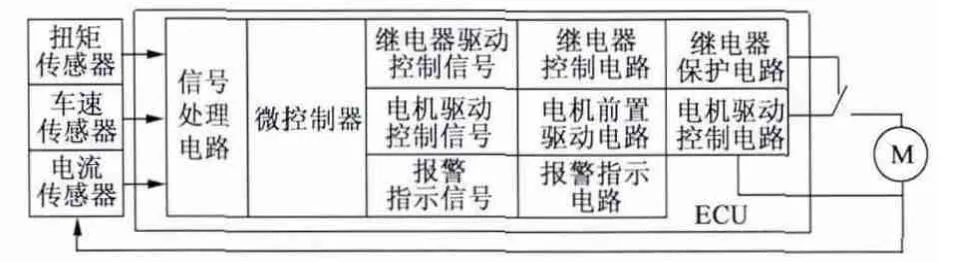

圖1 EPS 控制系統結構圖

EPS 控制系統的設計方案如圖1 所示,整個方案分為傳感器、ECU 和助力電機等3 個主要部分組成。EPS系統大部分時間處于待機狀態,需要轉向時,助力電機才會運行。電動叉車轉向時,轉向軸轉動,ECU 根據扭矩傳感器采集來的轉向盤扭矩信號進行助力控制,電機助力隨轉向盤轉矩增大而增大;根據車速傳感器采集的車速信號進行路感控制,車速升高,電機助力減少,路感增強。助力轉向的實時控制過程如下:ECU 根據輸入的扭矩和車速信號,結合助力特性曲線計算獲得助力電機的目標助力轉矩,即目標助力電流,與助力電機電流反饋信號比較,構成電流的閉環控制,基于設計的控制策略和算法(PID 控制算法居多),控制PWM 模塊輸出對應的PWM 波的占空比,以獲得驅動控制實際電流。經由前置驅動電路進行功率放大,驅動控制電路使助力電機得以跟蹤目標電流,將相應大小及方向的扭矩傳遞給轉向機構,產生助力轉矩,使轉向輪克服地面阻力,達到輕便轉向的目的[3-6]。

此外,系統的控制精度和可靠性不容忽視,系統通過電流傳感器來監測助力電機電流,ECU 也控制電機繼電器,實現對助力電機的過流、過載保護,當母線電流傳感器檢測到電流過載或電機發生故障時,斷開繼電器,關斷驅動電路,保證系統的安全性;最后,設計報警指示電路,使系統具有故障自診斷及報警功能,保證行駛安全。

2 系統設計

2.1 微控制器選擇

EPS 系統控制以ECU 為核心,需要對轉矩、車速、電流等傳感器信號進行實時、高速、高精度采集,并按照預定的控制策略和控制算法產生一定占空比的PWM 波,以獲取目標電流驅動助力電機。另外,選擇微處理器時需要考慮運算速度和精度、片內、外設資源、存儲空間、功耗、配套的軟件開發環境及性價比等因素[3-4]。綜合考慮,選取Freescale 16 位定點微控制器MC56F8257 作為主控芯片,它是一款面向中端產品市場、基于DSP56800E 內核的DSC 芯片,結合了MCU 與DSP 的優點,具有靈活的外圍設備,可以運行控制需要的復雜算法,且系統成本更低,適合電動叉車EPS 系統控制器的開發要求。

2.2 助力電機驅動及控制電路

電動叉車EPS 由車用蓄電池供電,因此助力電機采用直流電動機,驅動控制電路的設計是控制系統設計的核心和關鍵[3-5]。本系統中,電機的控制采用全控型的開關功率元件進行脈寬調制(PWM)的控制方式。

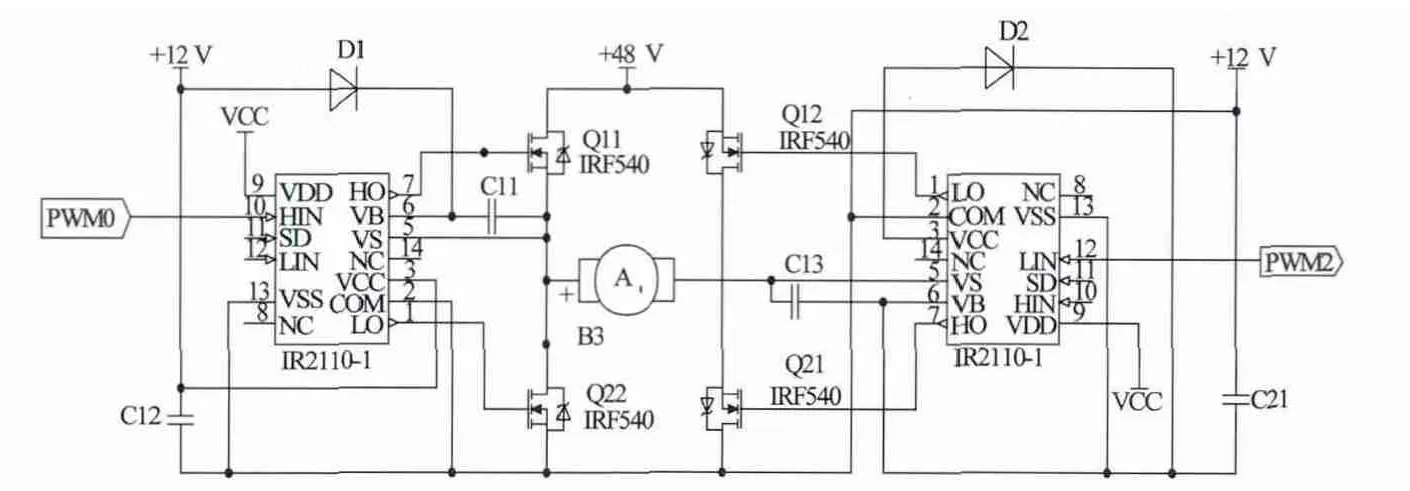

電動叉車EPS 系統中助力電機的一般額定電壓為24 V,過流時電流可達到60 A,瞬間極限沖擊電流有時甚至會達到80 A 以上,因此,根據控制要求選取IRF540 作為功率開關器件比較合適。然而,MOSFET 柵極驅動電壓信號一般不小于10 V,而微控制器輸出為弱電信號,所以不能直接應用于功率驅動,必須將單片機輸出的弱電控制信號轉換為強電控制信號才能應用于功率驅動,為此搭建了H 型雙極模式PWM 功率轉換電路,如圖2 所示。它對開關功率原件的耐壓能力相對要求較低,符合叉車驅動控制要求。

圖2 助力電機驅動控制電路

2.3 軟件設計

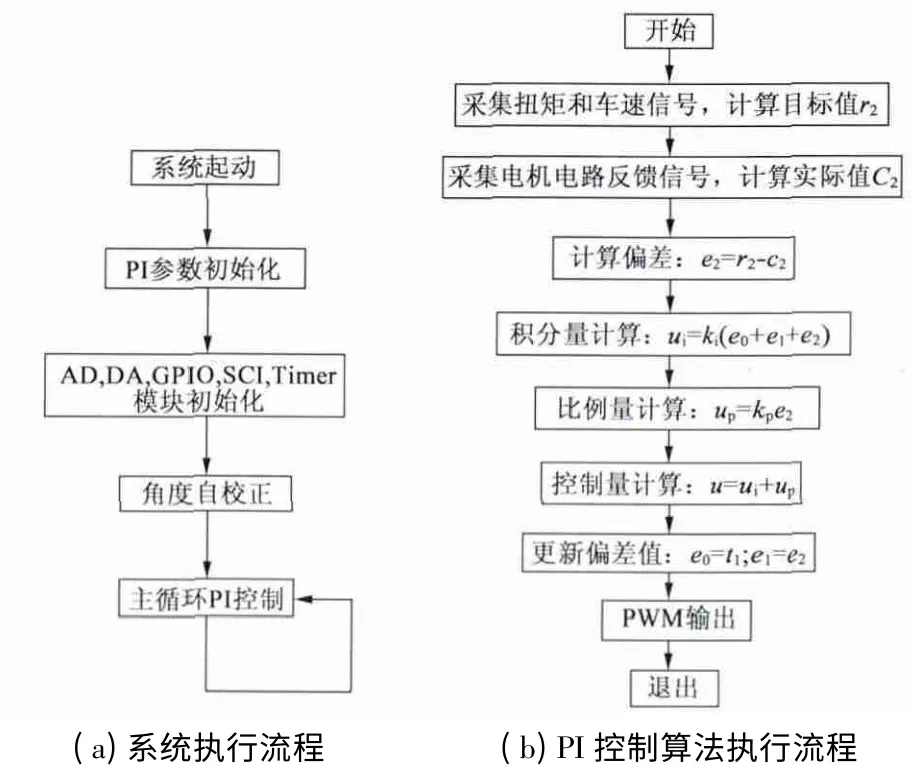

鑒于數字信號控制器(DSC)在電機控制、功率轉換和傳感器處理中的廣泛應用,本文基于DSC 嵌入式開發平臺搭建了EPS 控制系統,由采集處理的扭矩、車速信號和直線型助力特性方程計算確定PWM 占空比的大小,結合采集處理的電流信號進行閉環控制,基于目標電流與反饋電流的偏差,采用控制算法進行調節。控制程序設計采用模塊化設計方法,按功能劃分為主程序、子程序和中斷服務程序三個部分。主程序主要實現系統初始化,輪詢各狀態標志位,進行數據采樣與處理,并根據扭矩信號方向標志控制電機助力轉向,發出相應的控制指令等;子程序主要是根據系統助力特性方程,計算當前目標助力電流的大小;各種控制任務都是由中斷服務程序完成的[3-7]。其執行流程如圖3(a)所示。若出現系統故障,則斷開繼電器,不提供助力。由于本控制系統并不復雜,為了簡化控制起見,實際控制中只采用PI 控制,如圖3(b)所示,以保證控制的準確性、靈活性和穩定性。

圖3 主程序流程圖

3 臺架實驗與調試

臺架實驗方便系統控制系統參數的在線調整,安全性較高,同時可縮短控制系統的開發周期并節約成本,主要目的是驗證開發的控制系統和上位機的正確性、可行性。雖然臺架實驗不能完全模擬實車的路況變化,但是可以通過氣缸壓力加載、磁粉制動器加載、螺旋彈簧加載、液壓加載、軟件加載、伺服電動機加載等方式模擬地面的轉向阻力矩,本實驗采用的是氣缸對行走電動機的壓力來模擬正壓力[4-5]。

3.1 樣機設計

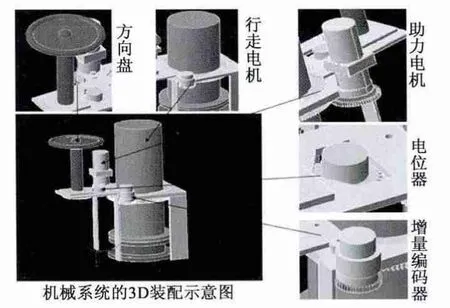

臺架實驗使用的樣機是根據叉車的空間尺寸和按照實物的數據設計和制作的,同時還考慮到后繼控制測試的需要,采用可拆卸、組裝設計,便于以后加不同的器材進行性能改進實驗,圖4 為樣機的3D模型圖。將增量編碼器與臺架的減速機構連接,并與行走電機同步,通過增量編碼器反饋行走電機的轉向角度,與方向盤轉向角度進行對比反饋和校準,從而使行走電機的轉向與方向盤的轉向一致。

圖4 樣機3D 模型圖

3.2 臺架實驗

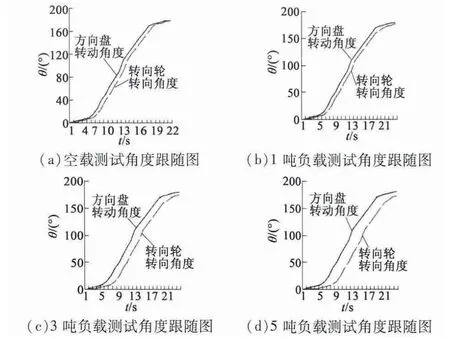

在前面設計的軟硬件的基礎上,助力電機選用永磁無刷直流電動機,基于MC56F8257DSC 開發平臺,搭建了電動叉車EPS 實驗臺架:臺架機械部分,控制和信號采集模塊以及上位機。通過臺架實驗,測出不同載重下叉車電動助力轉向EPS 控制系統的角度跟隨的數據,如圖5 所示。實驗結果顯示,在加載不同重物的情況下,EPS 控制系統能夠適應工況變化,有較快的響應速度和可靠性,轉向輪轉角的變化與方向盤轉角的變化趨勢呈現一致性,有較好地跟隨性能,符合產品設計要求。另外,通過控制實驗曲線可以看出,控制系統角度跟隨存在延遲,在不斷加載負載的狀態下,使延遲加大,但延遲的結果基本上成線性,大概為0.2 s,這是因為在EPS 系統中都會存在一些慣性和阻尼環節,為了提高系統的響應速度,后期可以在控制系統的輸入量中增加方向盤轉速的變化率,通過相應的控制算法引入助力補償控制[5-7]。

圖5 負載測試角度跟隨特性

4 結 語

展開電動叉車EPS 控制系統研究是對國內電動叉車電動助力轉向系統實際開發工作的一次嘗試,本文對電動叉車EPS 控制系統軟件和硬件設計,并從樣機設計開發的角度,進行了電動叉車用EPS 控制系統的臺架實驗,實驗結果表明本系統具有較快的響應速度和良好的跟隨性能,能夠滿足電動叉車對轉向性能的要求。另外,基于MC56F8257 DSC 開發平臺,設計的控制系統具有開發簡單、移植方便的優點,對控制程序進行適當的設置和修改,即能適應不同的車型,也可以進行個性化設計,滿足不同駕駛者的操作習慣和要求。

[1] KIM Ji-Hoon,SONG Jae-Bok.Control logic for an electric power steering[J].Mechatronics,2002,12(3):447-459.

[2] Yuji Kozaki,Goro Hirose,Shozo Sekiya. Electric Power steering[J]. Motor & Control,1999,(6):449-459.

[3] 何澤剛,申榮衛等. 基于Freescale MC56F8346 的汽車電動助力轉向系統控制器開發[J]. 制造業自動化,2014,36(10):148-151.

[4] 王園園,唐嵐,謝林.基于Freescale 的汽車電動助力轉向控制器研究[J].拖拉機與農用運輸車,2011,38(5):63-65.

[5] 周杰.電動叉車用電動助力轉向系統的性能研究[D]. 哈爾濱工業大學,2013:3-43.

[6] 唐艷,侯力.基于Matlab 的EPS 轉向角度跟隨特性仿真分析與研究[J].煤礦機械,2011,32(5):61-62.

[7] 周杰. 基于飛思卡爾DSC 的嵌入式開發平臺的設計與實現[D].蘇州大學,2012:58-61.