高溫煙氣膨脹節波紋管開裂失效分析*

萬泰力 孟慶武

(1.大慶煉化公司;2.東北石油大學)

膨脹節(又稱補償器或者伸縮節)是石油化工裝置中常用的一種能自由伸縮的彈性補償機構,用于補償因溫度差或者機械載荷而產生的附加應力以及減振和降噪[1, 2]。近年來,煉油裝置中的膨脹節失效事故時有發生。例如,1995年的吉林石化公司[3]、2004年和2013年的大連石化公司[3, 4]、2006年的玉門煉油廠[5]均發生過膨脹節失效事故,給企業生產造成一定的經濟損失。膨脹節失效機制比較復雜,由于長期承受高溫、介質腐蝕及交變載荷等惡劣工況,導致其金屬波紋管產生晶間腐蝕、腐蝕疲勞、應力腐蝕及高溫損傷等失效[6~10]。

2012年某煉油廠重油催化生產裝置中,一套高溫煙氣膨脹節在使用了一年多就發生了開裂泄漏。為了生產繼續運行,將泄漏波紋管處在線補焊密封套,勉強維持使用,待大修時更換。膨脹節的波紋管壁厚為2.5mm,材料為Incoloy800,操作溫度670~680℃,操作壓力0.2~0.3MPa,介質為高溫煙氣。為查明原因,針對其開裂波紋管進行檢測分析,以確定其失效性質和原因,為相關膨脹節制造和使用提供借鑒和指導。

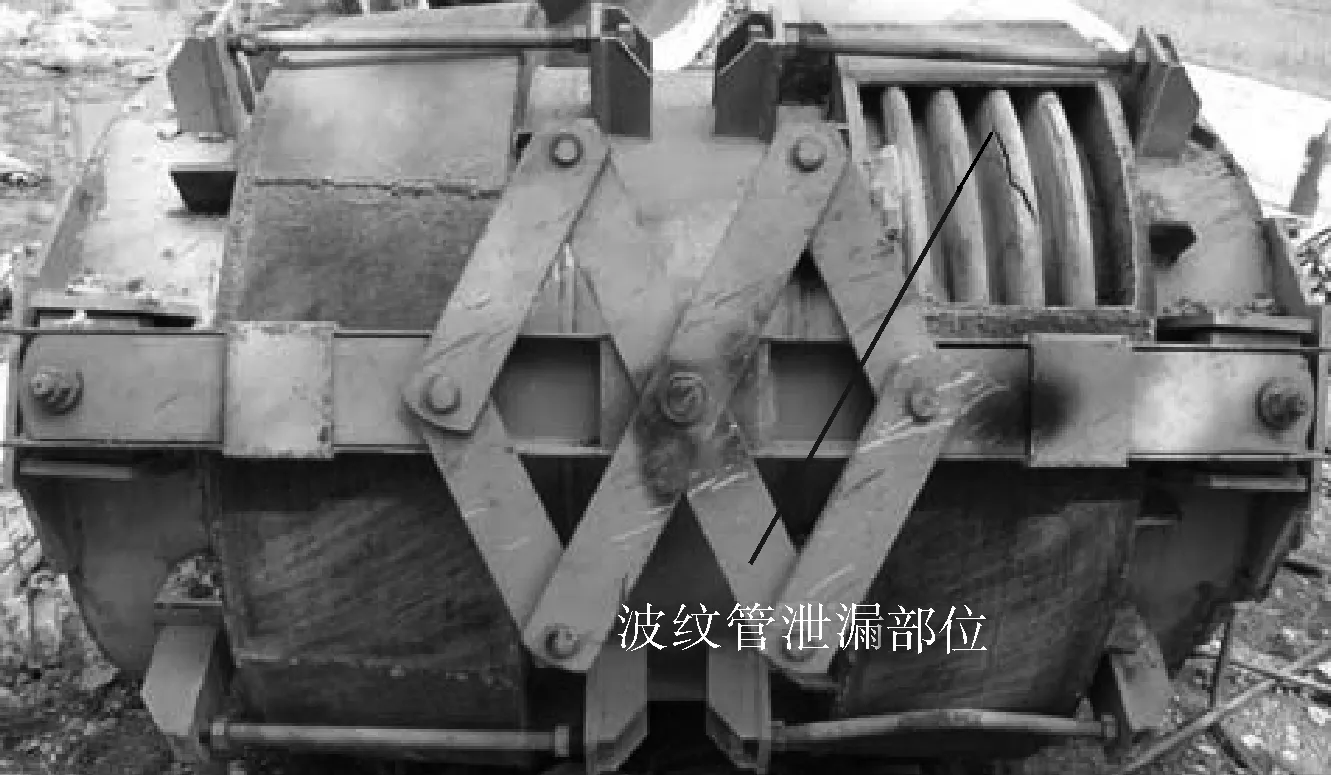

1 膨脹節泄漏宏觀檢查分析

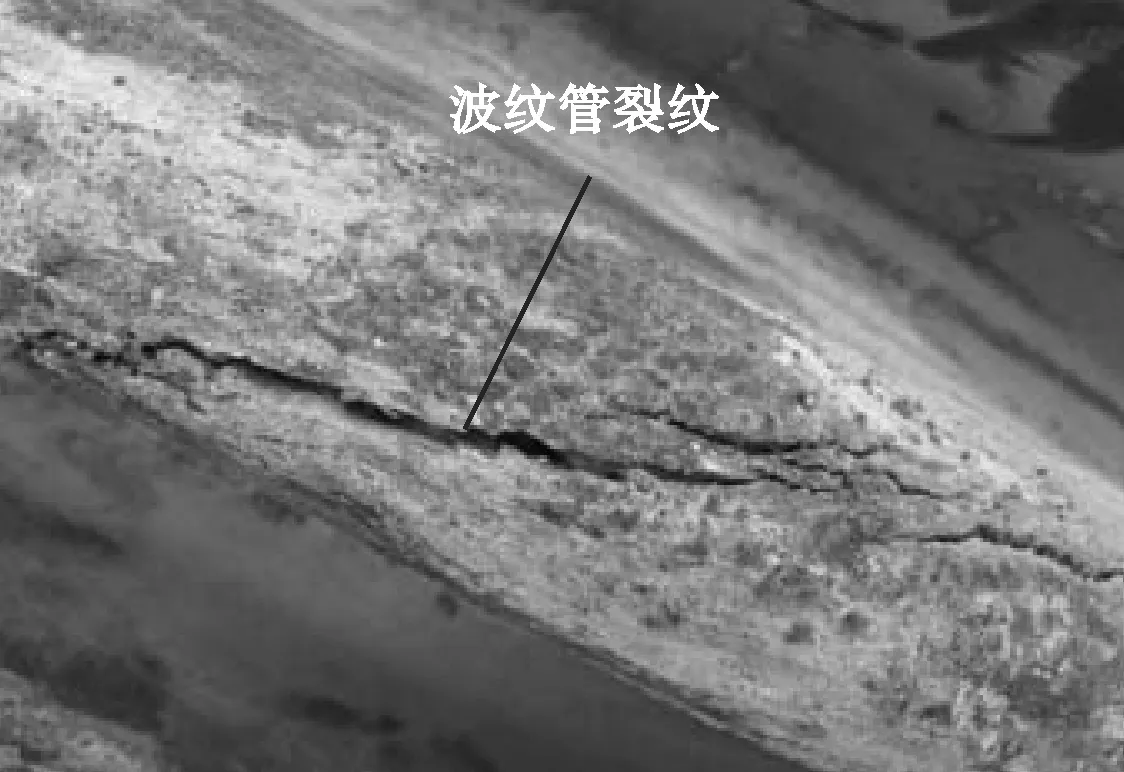

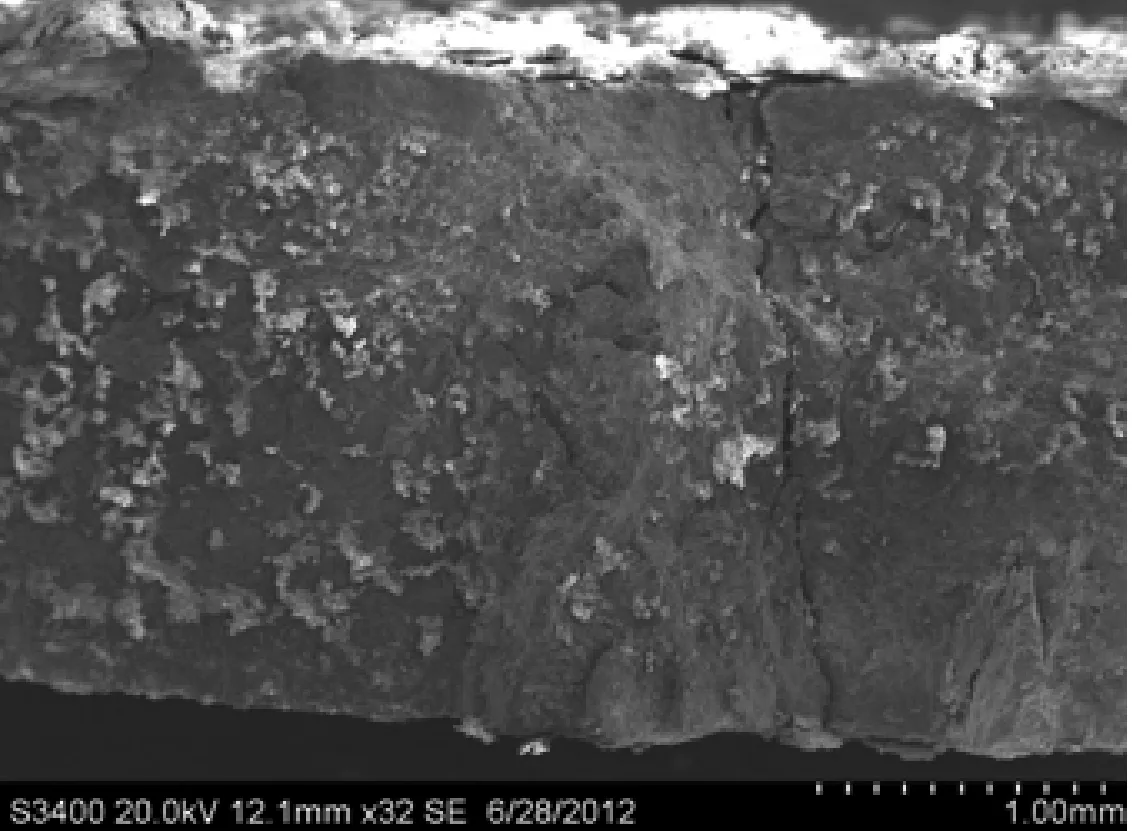

將膨脹節外側的密封套切割開,露出里側的波紋管。由圖1、2可以看出,波紋管的波峰處存在一條較大的裂紋,這條裂紋造成了膨脹節泄漏。將開裂處的波紋管切割取下一部分,制備成各類試樣,進行檢測分析。

圖1 膨脹節波紋管泄漏部位

圖2 波紋管泄漏部位的裂紋形貌

2 波紋管內外壁微觀形貌檢測分析

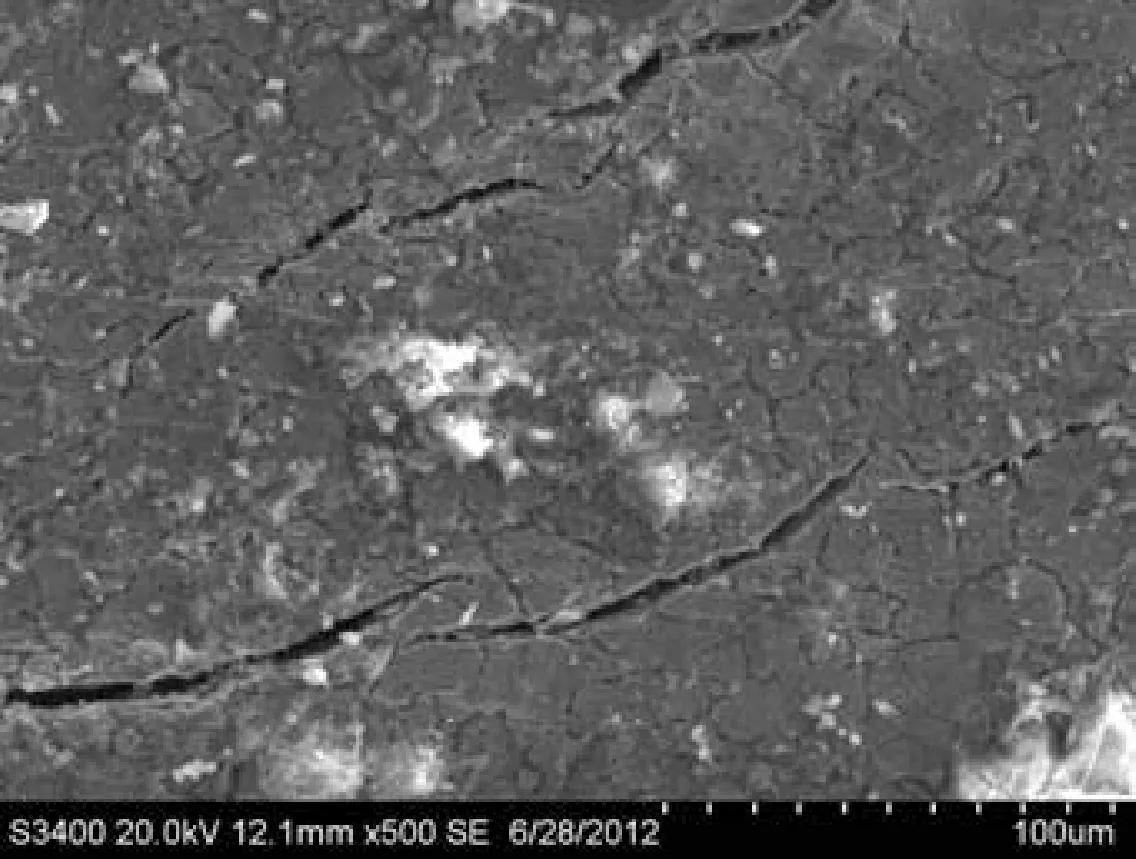

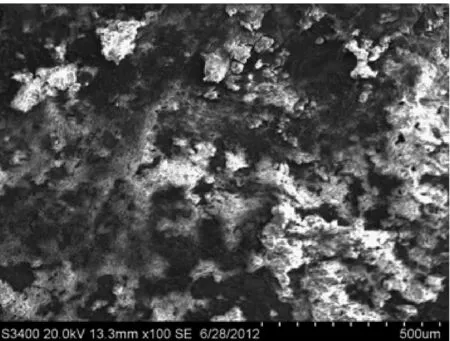

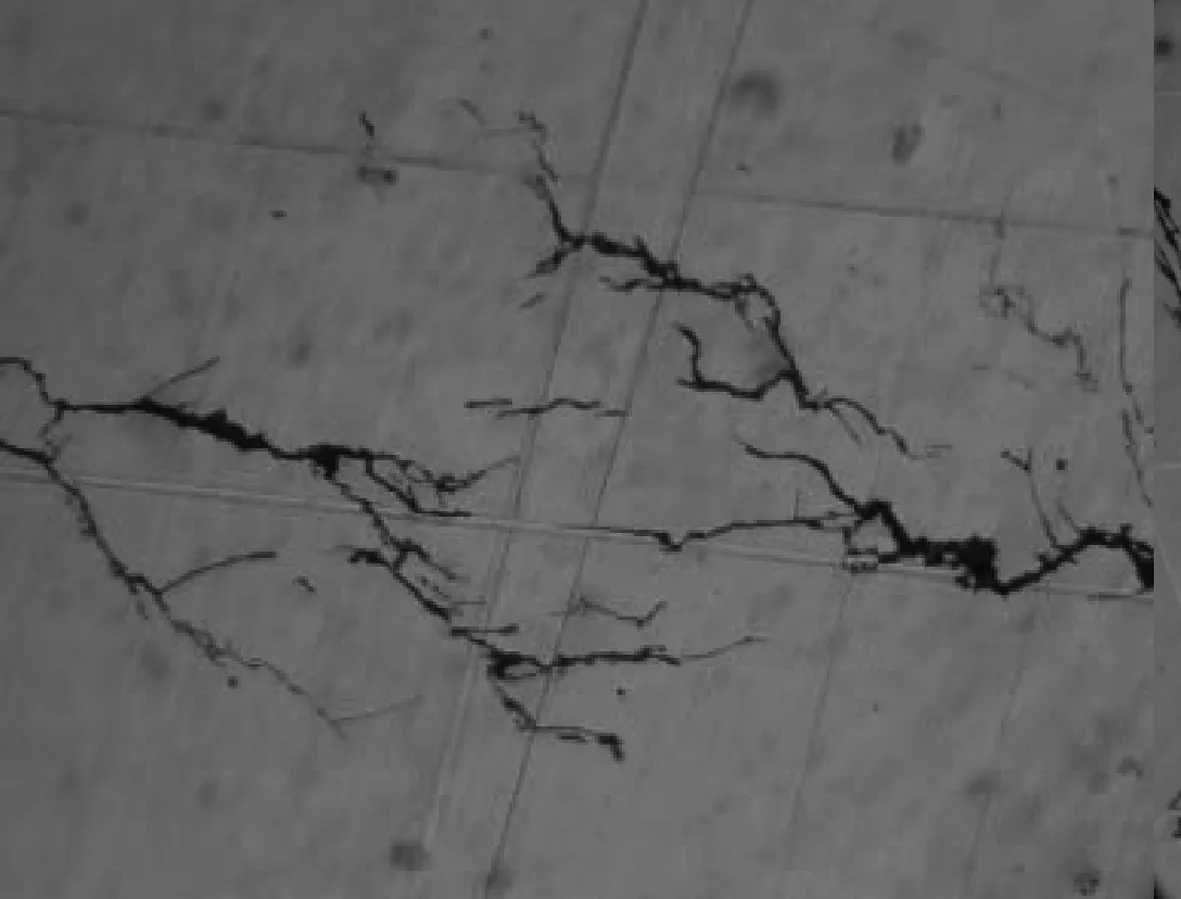

在遠離波紋管開裂區域截取多個小試樣,用超聲波清洗干凈,利用掃描電鏡觀察分析試樣表面的微觀形貌,查找是否存在微裂紋。由圖3波紋管內壁表面的微觀形貌可以看出,在多個波紋管試樣內壁均發現微裂紋,在波紋管外壁表面未發現微裂紋,表明波紋管的裂紋萌生于內壁,向外壁擴展開裂。

圖3 波紋管內壁的微裂紋形貌

波紋管的外壁一側暴露在空氣中,而其內壁接觸高溫煙氣,煙氣中SO2等硫化物較多,腐蝕性很強。由此可以判斷出,波紋管內壁一側的高溫煙氣腐蝕作用是造成波紋管開裂的重要因素。

3 波紋管開裂斷口微觀檢測分析

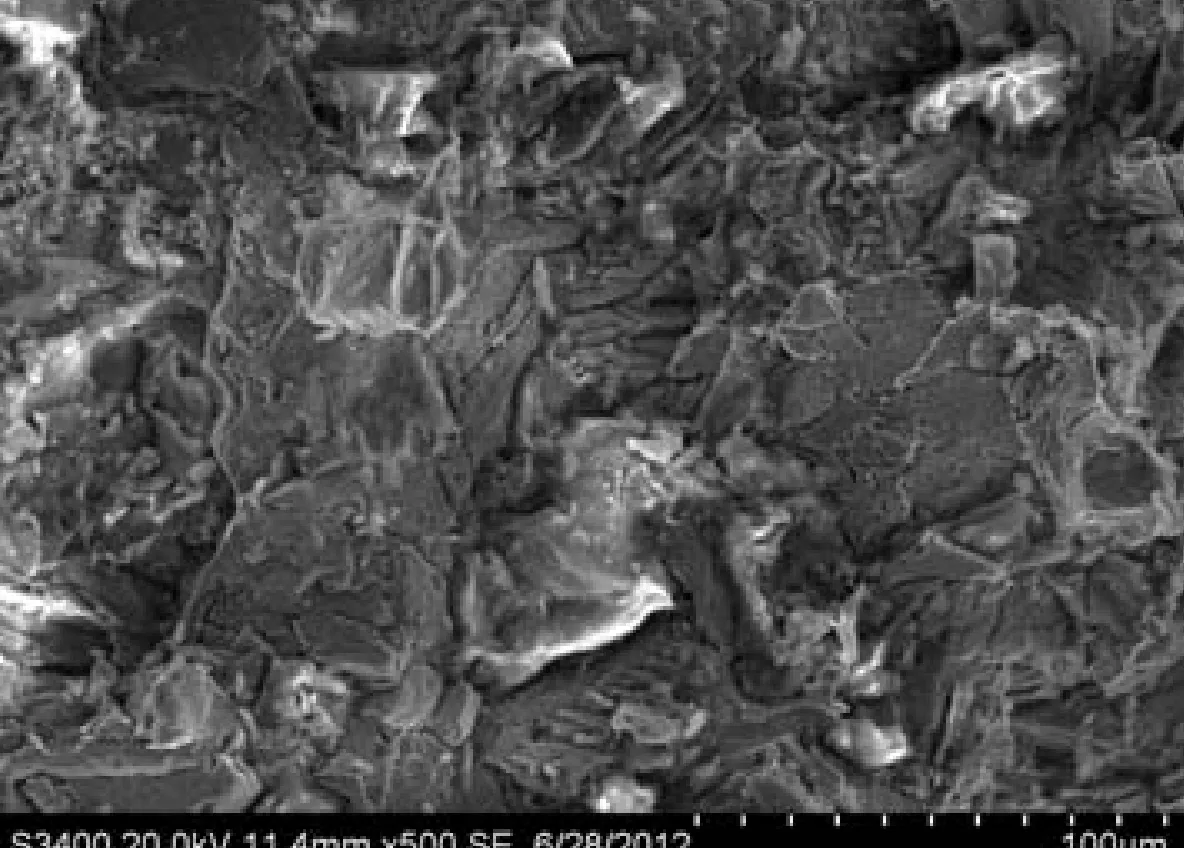

在波紋管開裂處截取斷口小試樣,用超聲波清洗干凈,利用掃描電鏡觀察分析斷口表面的微觀形貌(圖4),可以看出,波紋管斷口表面存在二次裂紋,并且斷口表面腐蝕嚴重,在高倍下斷口表面布滿腐蝕產物(圖5)。用能譜儀檢測斷口表面的腐蝕產物,結果顯示腐蝕產物中含有較多S元素,這說明煙氣中的硫化物(主要為SO2)對波紋管開裂起到腐蝕作用。用鹽酸與六亞甲基四胺配制清洗劑,將斷口表面的腐蝕產物清洗掉。由酸洗后的波紋管斷口微觀形貌(圖6)可以看出,斷口微觀形貌特征為脆性解理斷口,這就排除了波紋管過載以及高溫蠕變造成塑形開裂的可能性。

圖4 波紋管開裂斷口的低倍微觀形貌

圖5 波紋管斷口的高倍微觀形貌(酸洗前)

圖6 波紋管斷口的高倍微觀形貌(酸洗后)

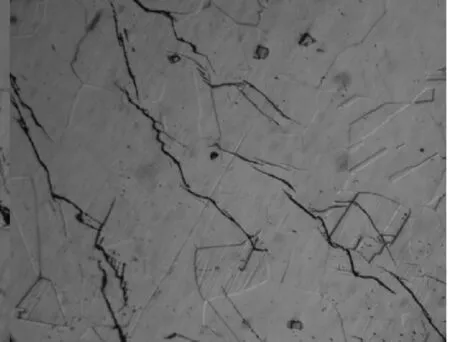

4 波紋管試樣金相組織檢測分析

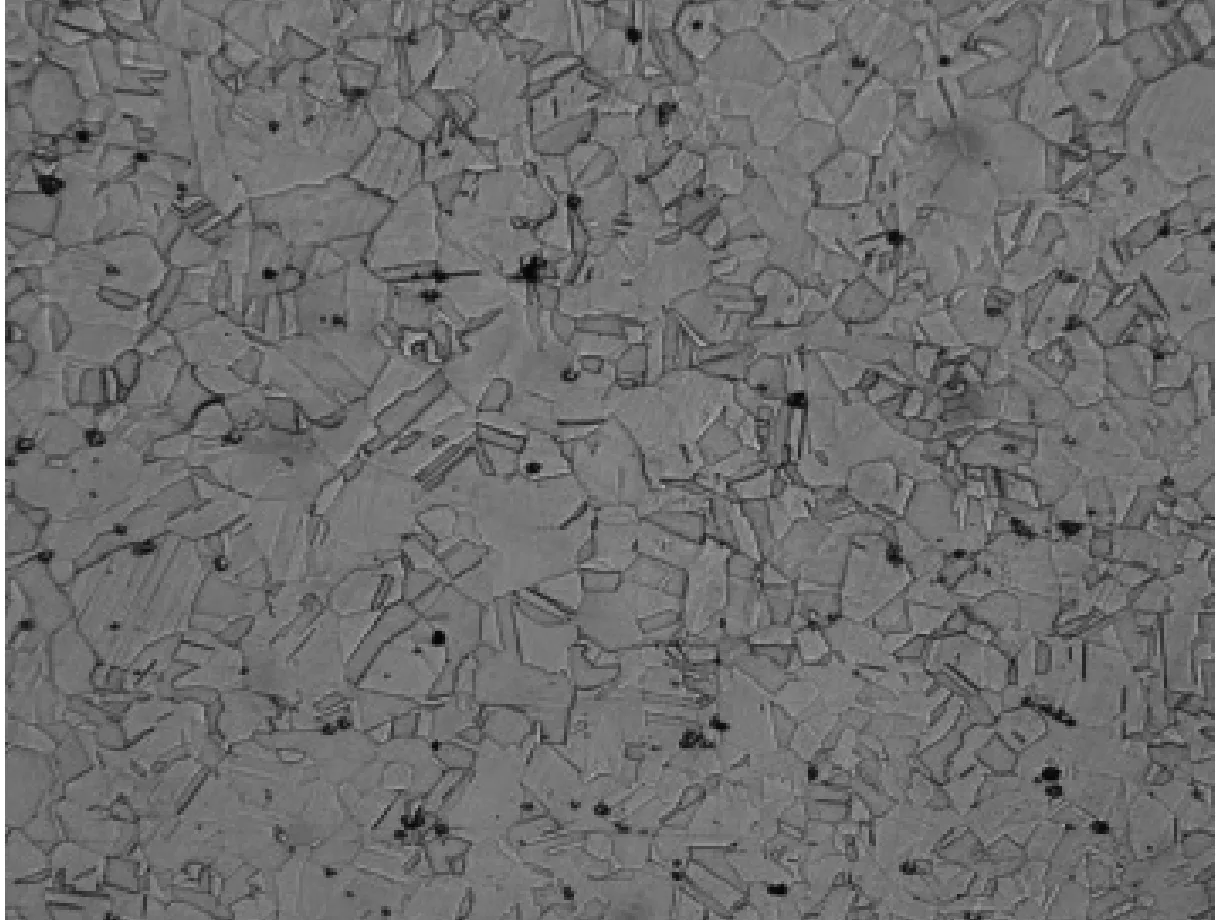

在波紋管上靠近開裂以及遠離開裂區域各截取小試樣,經研磨拋光后用王水溶液浸蝕,制備成金相試樣,利用金相顯微鏡對試樣的金相組織以及裂紋擴展形態進行觀察分析。圖7為波紋管上遠離開裂區域的金相組織圖片,可以看出波紋管金相組織為奧氏體,其中夾雜有小顆粒狀碳化物,晶粒度評定等級為6級,未發現異常組織和粗大夾雜物。圖8、9為波紋管上靠近開裂區域的微觀組織圖片。圖8為王水浸蝕前的組織中微裂紋擴展形態,可以看出裂紋擴展呈現明顯的樹枝分叉形態,這是應力腐蝕裂紋的典型形態。圖9為王水浸蝕后的組織中微裂紋形態,可以看出裂紋擴展呈現穿晶形態,未發現明顯的沿晶腐蝕特征。

圖7 波紋管微觀金相組織 ×100

圖8 波紋管未浸蝕組織中微裂紋 ×100

圖9 波紋管浸蝕組織中微裂紋 ×500

5 預防建議

根據膨脹節失效機理以及現場實際情況,制定了以下技術措施來延長其使用壽命:將波紋管的材料更換為耐蝕性能更好的鎳基合金Inconel625;調整膨脹節連接兩端的煙氣管路接口距離與對中性,盡量減小膨脹節連接造成的附加載荷;裝置檢修停工時通入熱空氣吹掃,避免硫化物的露點腐蝕產生。

6 結束語

應力腐蝕產生的條件是拉應力+特定腐蝕介質。膨脹節的波紋管材料為Incoloy800,金相組織為奧氏體,對硫化物應力腐蝕比較敏感。高溫煙氣中含有硫化物(主要為SO2),在生產停工時結露附著在波紋管內壁上,滿足了應力腐蝕的特定介質條件。膨脹節安裝以及生產中的熱脹冷縮聯合載荷作用,在波紋管上產生復雜的應力狀態,某些區域產生較高的拉應力,具備了應力腐蝕的拉應力條件。波紋管斷裂無明顯塑性變形,屬于脆性斷口,斷口腐蝕產物中檢測出硫化物,組織中微裂紋樹枝狀分叉穿晶擴展。因此確定波紋管開裂屬于硫化物導致的應力腐蝕開裂。

[1] 高海濤,錢才富,劉穎,等. 膨脹節標準簡述[J]. 化工機械,2001,28(2):106~109.

[2] GB/T 12777- 2008,金屬波紋管膨脹節通用技術條件[S]. 北京:中國標準出版社,2008.

[3] 項忠維,張偉奎,李峰,等. 催化裂化裝置膨脹節失效原因與措施[J].腐蝕科學與防護技術,2005,17(2):128~130.

[4] 王旭. 煙機入口管膨脹節失效分析[J]. 煉油技術與工程,2015,45(1):39~42.

[5] 唐衛兵,王自軍. 重油催化裝置膨脹節腐蝕原因分析及對策[J]. 化工機械,2010,37(1):115~117.

[6] 馬丹,何顏紅. 30萬t/a催化裂化裝置煙機入口膨脹節波紋管開裂分析[J]. 化工機械,2013,40(3):396~399.

[7] 康學勤,孫智,李曉伋. 低頻率下波紋管膨脹節腐蝕疲勞行為模擬[J]. 壓力容器,2008,25(9):1~3.

[8] 張海,謝圣利. 3.5Mt /a重油催化裂化裝置膨脹節開裂原因分析[J].石油和化工設備,2011,14(7):55~56.

[9] 王來,馬海濤,韓雙起,等. 催化裂化裝置中大型波紋管膨脹節失效分析[J].金屬熱處理,2007,32(z1):167~169.

[10] 張愛琴. 高溫煙氣管道鉸鏈型膨脹節失效分析與設計優化[J].材料開發與應用,2014,(12):99~103.