JCOE 焊管擴徑后橢圓度的控制與改進

徐 剛,邊 晉,葛玉紅,師俊杰,劉增強

(渤海裝備巨龍鋼管有限公司,河北,青縣062658)

大直徑直縫埋弧焊鋼管具有壁厚大、材質高,加工工藝成熟、穩定的特點,是目前國內外重點油氣長輸管線工程的首選鋼管。JCOE成型工藝與UOE成型工藝比較,生產同樣規格的鋼管,成型壓力小,更換模具的時間短,但生產率比較低[1]。在JCOE成型工藝的直縫埋弧焊鋼管生產中,成型后的管型質量對成品鋼管的最終質量起著關鍵的決定性作用,主要體現在以下幾點:①鋼管的橢圓度是影響鋼管外觀質量的最重要因素之一[2];②鋼管橢圓度和管徑誤差是影響現場施工對接施焊的最直接因素[3],橢圓度好、管徑誤差小的鋼管,在高輸送壓力服役下的各個方向應力均衡,就能為管線施工提供良好的質量保障;③鋼管橢圓度直接影響管端對口的錯邊量。橢圓度超標容易造成裂紋、殘余應力等焊接缺陷,從而影響鋼管對接焊縫的質量[4];④成型后管坯直線度的好壞直接影響焊縫錯邊,直線度較差會造成預焊斷弧頻繁,對焊縫質量和生產效率有很大影響;⑤成型后管坯的橢圓度,對于擴徑機修橢圓后的最終鋼管橢圓度有重要的影響;⑥管坯成型、焊接、機械擴徑等加工影響焊管殘余應力的大小及分布,而殘余應力對管道的脆性斷裂、彈塑性斷裂、應力腐蝕、氫致開裂和疲勞破壞有顯著影響[5]。

1 橢圓度超標問題統計與分析

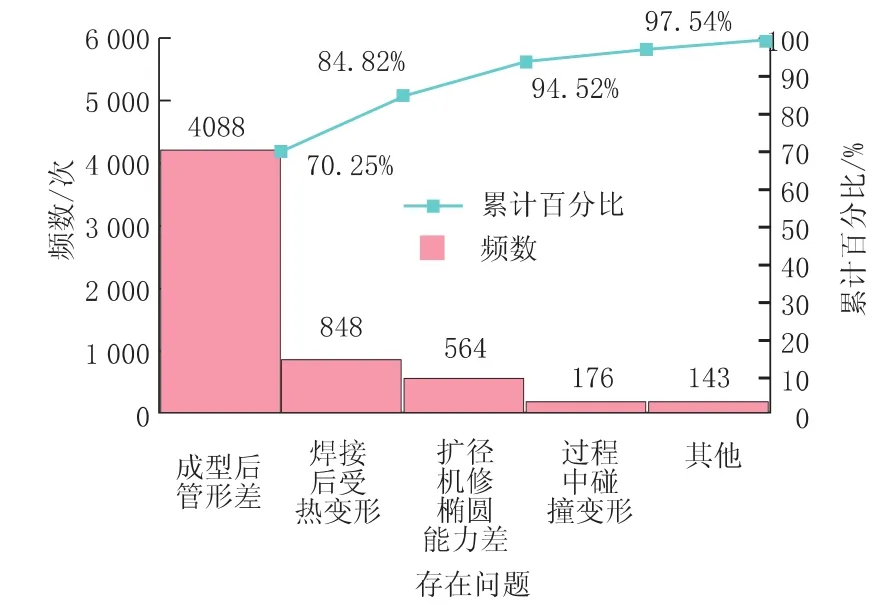

對2012年1—12月出現的鋼管擴徑后管端橢圓度超標率情況進行統計,結果如圖1所示。

圖1 2012年橢圓度超標率趨勢圖

通過數據統計,2012年鋼管擴徑后橢圓度超標率為22.0%,沒有達到13%的車間質量指標。

直縫埋弧焊管橢圓度與成型方式(UOE或JCO等)、成型步數(JCO)、鋼板力學性能均勻性、擴徑前橢圓度、擴徑率、軸向重疊量以及擴徑頭與管壁的摩擦等有關[6]。除去擴徑率等因素外,鋼管的橢圓度大部分與成型后的管型質量有關。

橢圓度還與鋼管的吊裝和運輸方式、鋼管在工廠和施工現場的堆放層高和支撐方式、防腐等后續處理工序的溫度以及測量人員和儀器的誤差,均可能影響鋼管管端橢圓度[4]。

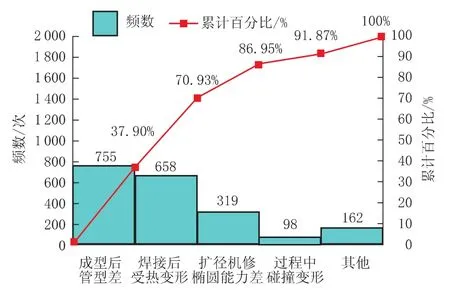

查閱2012年統計數據,從成型后管型、焊接后熱變形、擴徑機修橢圓能力、碰撞變形等原因,對造成擴徑后鋼管管端橢圓度超標的具體問題進行了統計與分析,如圖2所示。

圖2 擴徑后管端橢圓度超標的具體問題排列圖

從圖2可以看出,成型后管型差頻次為4 088次,占總次數5 818次的70.25%,是造成擴徑后管端橢圓度超標的主要問題。

影響鋼管內在質量的主要方面包括鋼管所用鋼板的質量和鋼管制造工藝[7]。因此,成型后管型差的問題,可以從設備、工藝、材料、管理等方面來總結原因。要減少出現管型差的概率,必須有針對性的從以下四個方面提出改進措施。

(1)設備方面。優化成型機設備精度。

(2)工藝方面。積累采集生產流程中的橢圓度數據,對數據進行統計分析,根據不同的原材料和產品規格,找出橢圓度不好的管型范圍規律。對成型崗位制定更有針對性、精準的成型后橢圓度要求。

(3)材料方面。降低因原材料原因造成的成型機橢圓度控制難度。

(4)管理方面。對成型崗位進行操作技能培訓以及制定考核辦法,提高成型崗位對橢圓度的控制精度。

2 改進措施

提高成型后管型質量,成為控制擴徑后橢圓度超標的關鍵點,通過提高現有設備精度、優化工藝參數、加強過程控制,提高員工操作技能等措施,使管型質量得到進一步提升。

2.1 設備方面

JCOE成型機主要包括底梁、下橫梁、上橫梁、頂梁、側立柱、主油缸、提升油缸、補償油缸、刀架、推料器及其他輔助設備。成型機的作用是將經過銑邊機和預彎機的鋼板壓成近圓形,為預焊機焊接做準備,成型機是直縫焊管車間的主要設備,對生產起著決定性的作用[8]。

成型機的機械精度是影響管形的主要原因,該設備已經使用多年,例如上梁立板、下梁等一些重要部件存在銹蝕或變形,設備精度較安裝初始有一定誤差,若通過更換或拆除加工等手段進行精度恢復實施難度較大。在緊迫的生產任務中,主要通過以下幾個方面對現有成型機的機械精度進行優化提高。

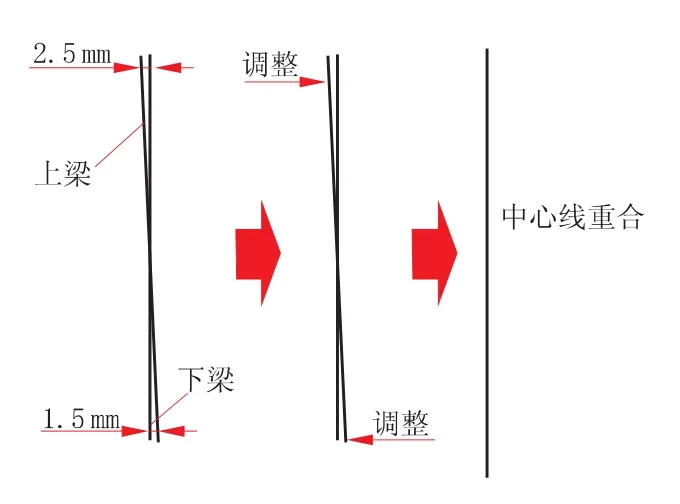

2.1.1 上梁與下梁嚙合精度

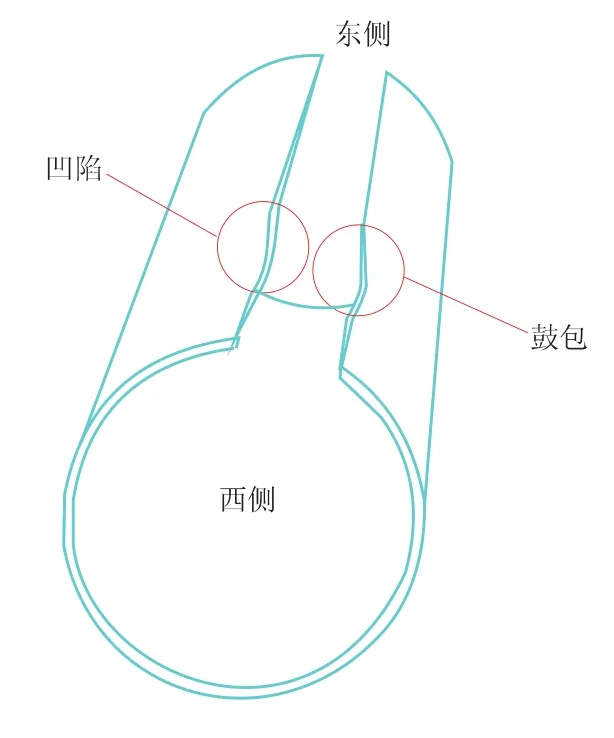

上梁與下梁長度為13 m,上下模具各安裝于上下梁上,鋼板通過上下梁之間的擠壓成型,上下梁的平直度越高,上下模具嚙合越好,成型后板邊越直,管形標準且容易控制。若上下梁存在變形,上下模具嚙合不緊密,軋制時即使通過油缸進行一定補償,在局部也會造成過壓或欠壓,形成波浪邊,從而影響管型質量,成型后板邊波浪彎如如圖3所示。

圖3 成型后板邊波浪彎示意圖

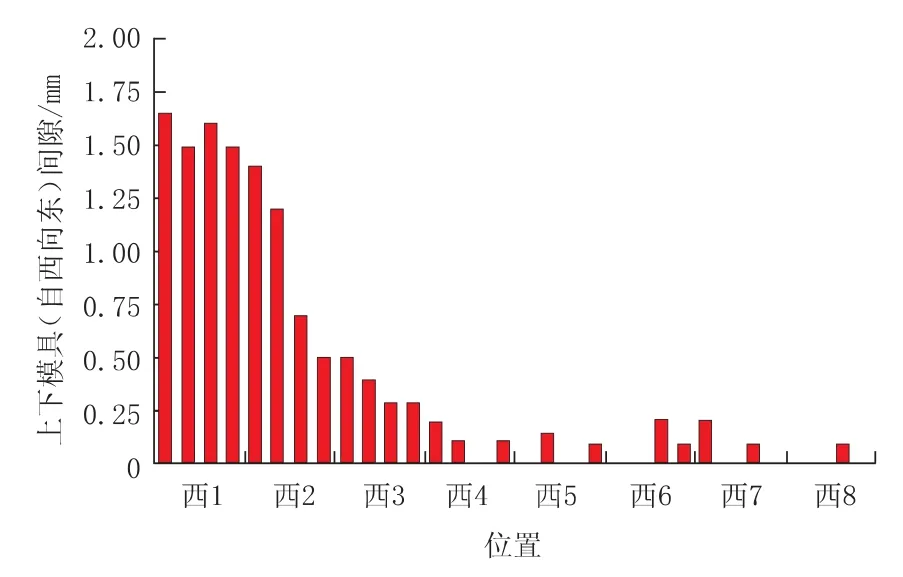

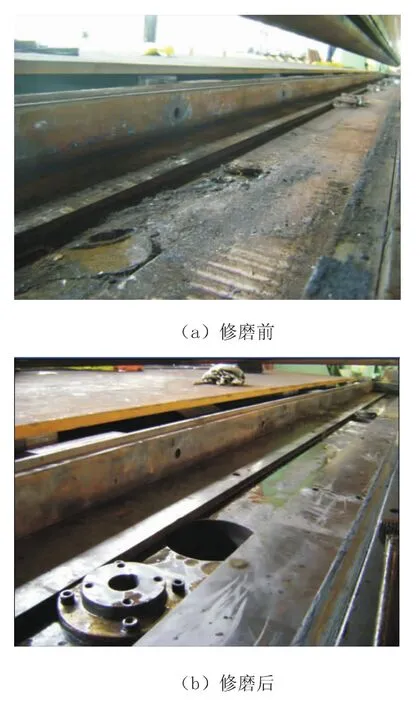

成型機下梁為槽式結構,通風不暢,多年使用后內部易產生銹蝕,尤其是其中一側模具裝配面的銹蝕十分嚴重。銹蝕雖可打磨干凈但清除后表面不再光滑平整,模具裝配面呈高低不平的狀態,模具安裝后局部產生較大的嚙合間隙,如圖4所示。該嚙合間隙是造成成型后板邊產生波浪彎的主要原因,板邊波浪彎如圖5所示。

圖4 上下模具間隙

圖5 成型后鋼板板邊波浪彎

針對嚙合問題的具體改進措施:

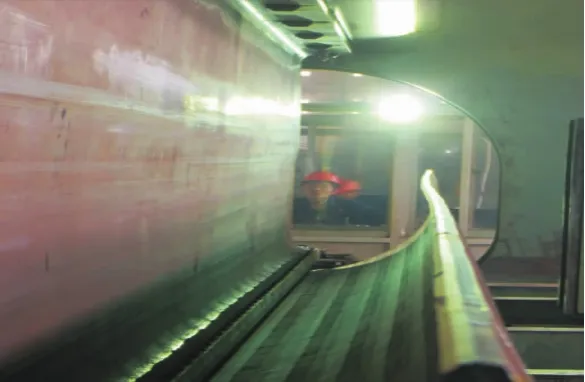

(1)維護保養成型機下梁以及墊板。成型機下梁為槽式結構,下梁與墊板之間存在著大量金屬銹蝕層或粉塵,對下梁裝配面進行清理修磨。修磨后檢測發現其中一塊側模具裝配面不光滑平整,裝配面高低不平的狀態,更換新墊板,如圖6所示。

圖6 下梁修磨前后照片對比圖

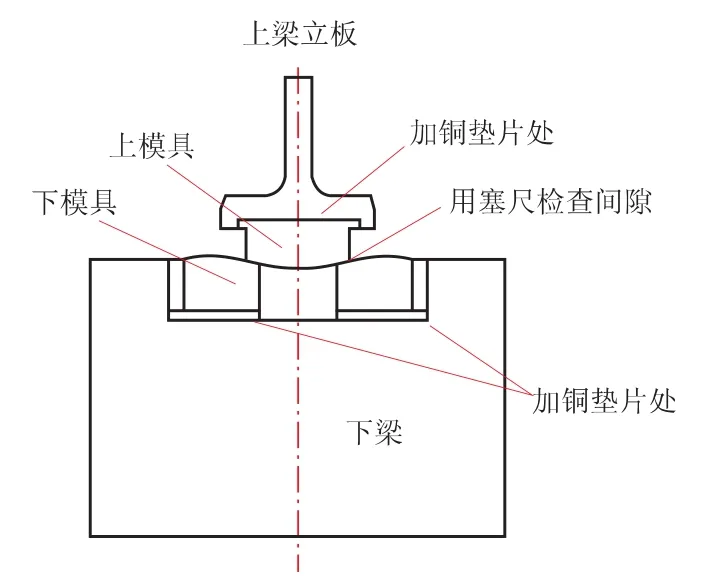

(2)上下模具與上下梁間加裝墊片。根據測量的上下模具嚙合間隙數值和位置,在相應位置的上下模具與上下梁間加裝不同厚度的銅墊片,用塞尺檢測上下模嚙合間隙,將原有最大間隙量1.6 mm下降至0.1~0.2 mm,滿足設備精度要求。實現了成型機上、下模具嚙合間隙≤0.3mm的目標。方法如圖7所示。

圖7 通過加銅墊片方法調整模具間隙量

2.1.2 上梁與下梁平行度

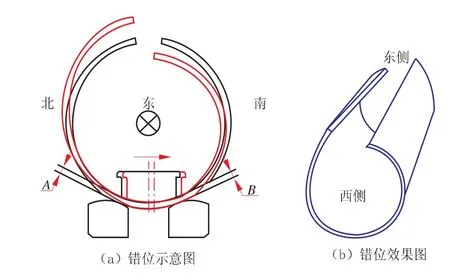

上梁與下梁中心線應為絕對平行關系,且垂直投影完全重合。這樣可保證成型后南北半圓對稱,從而保證橢圓度質量。若不平行,上下模具橫向錯位,壓制后南北半圓不對稱,如圖8所示。

圖8 上下模具橫向錯位示意圖

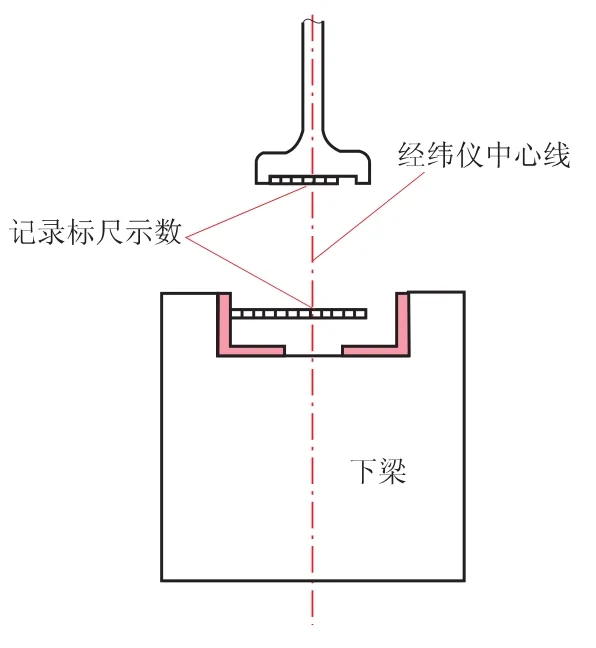

通過檢測,發現上下梁中心線平行度存在微小偏差,全長方向偏斜為4 mm。檢測方法如圖9和圖10所示。最終通過調整使下梁與上梁平行。

圖9 上下梁平行度測量示意圖

圖10 上下梁平行度測量示意圖

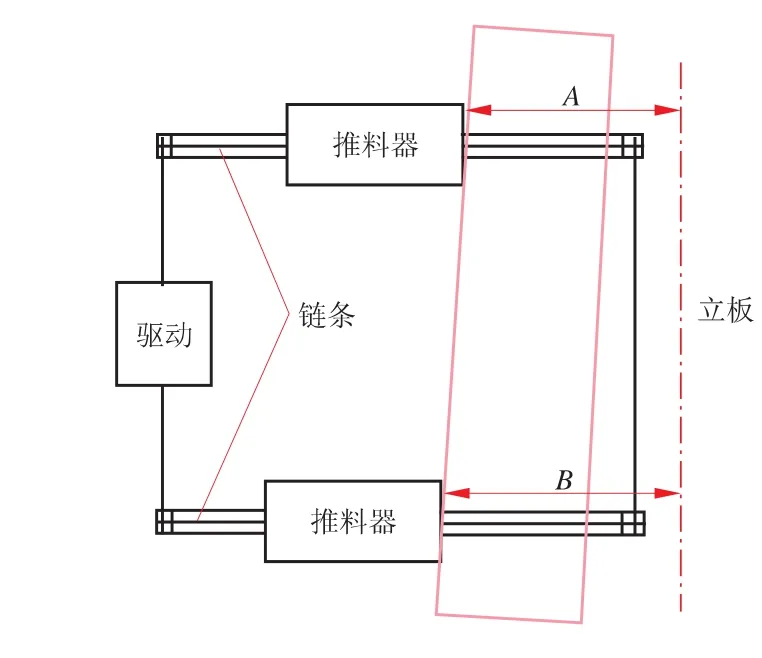

2.1.3 推料器同步精度調整

推料器為軋制過程中鋼板輸送裝置,若存在不同步情況時,鋼板被偏斜壓制,成型后管坯會產生軸向錯邊現象,如圖11所示。

圖11 推料器同步測量示意圖

經檢測,將同步誤差由之前的5 mm調整至2 mm以內,進一步控制同步精度,將軸向錯邊量由之前的4~6 mm降低為2~3 mm。

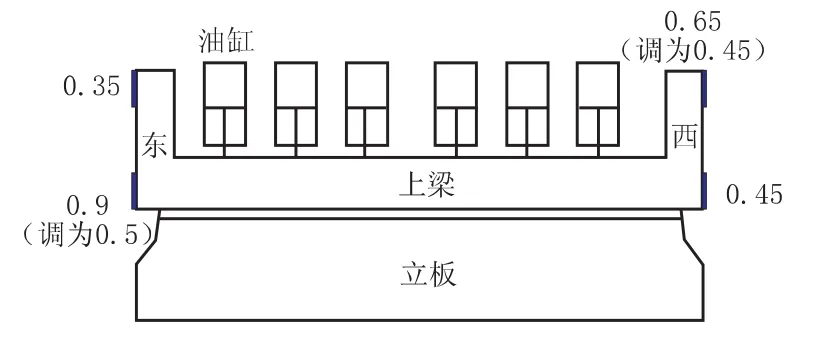

2.1.4 上梁側導向間隙檢查調整

通過檢測數據、調整設備,將原東下部間隙由0.9 mm調整至0.5 mm,將原西上部間隙由0.65 mm調整至0.45 mm,符合設備精度要求,如圖12所示。

圖12 上梁側導向間隙檢查示意圖

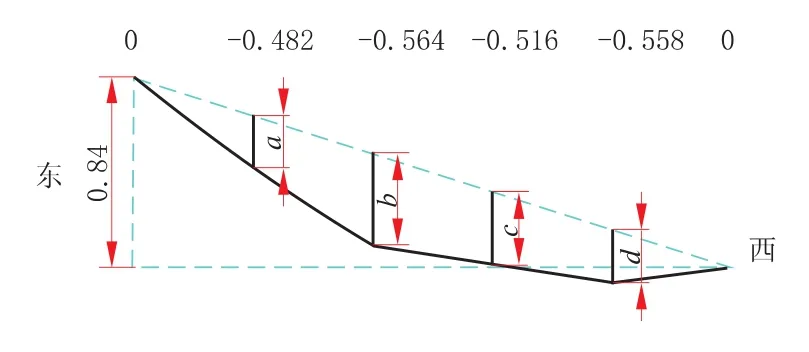

2.1.5 下梁基準校正

測得下梁自由狀態下東西兩側高度差為0.84 mm,通過液壓系統設定下梁補償值為0,-0.5 mm,-0.6 mm,-0.5 mm,-0.5 mm和0,提高了設備精度,如圖13所示。

圖13 下梁4個補償油缸測量調整示意圖

2.1.6 液壓系統檢查調整

檢查主油泵壓力發現,1#主泵和3#主泵出口實際壓力僅能達到設計壓力的50%~60%,更換比例壓力閥后主泵壓力滿足設計要求;檢查上梁六臺主油缸同步精度,壓力與位置曲線重合度較好,六臺主油缸工況下同步良好、出力均勻;檢查立板運行狀態,發現東數第二個比例閥泄露較大,使油缸在執行到工位要求時時間較長,因此造成找平動作慢,通過調整比例閥的電壓修正值,暫時解除了程序上的約束,使立板找平動作恢復到正常速度。

通過對成型機設備的檢查調整,提高設備精度,使成型后管型更加美觀,橢圓度控制更加精準,從而降低擴徑后橢圓度超標率。

2.2 工藝方面

鋼管在擴徑工序下鋼管變形過程分為3個階段:彈性變形、塑性變形和彈性回復。全長擴徑工序一方面可以消除或降低成型和焊接過程中形成的殘余應力,另一方面可以提高鋼管的直徑、橢圓度等尺寸精度和鋼管整體強度。大多數鋼管經全長擴徑后,管體和管端尺寸滿足訂貨技術條件的要求。

影響擴徑后管端橢圓度的主要因素有:管端初始橢圓度誤差、擴徑率、靜止時間。因此,成型后橢圓度控制值成為控制擴徑后管型質量的重要因素。

通過對大量的橢圓度數據進行統計分析,針對不同原材料和規格鋼管,制定更精準的成型后橢圓度控制值,優化成型工藝參數。

首先收集大量的橢圓度數據,要求每批次產品生產過程中,對尾號為1,4和8的鋼管均需記錄其成型后、擴徑前后、水壓后的橢圓度數據。其次對收集的橢圓度數據進行統計分析,得出橢圓度變化規率,如圖14所示。分析確定每批次鋼管更適宜的成型后橢圓度數值。從圖14可以看出,成型后東端橢圓度在-8~+4 mm時,擴徑后橢圓度超標率≤13%;西端橢圓度在+5~+17mm之間時,擴徑后橢圓度超標率≤13%。

最后要求成型崗位按照分析后得出的橢圓度參數范圍進行軋制鋼管。繼續進行橢圓度統計,由修橢圓的比例來繼續指導成型機調整參數,形成閉環控制。

圖14 φ1 219 mm×22 mm橢圓度超標率分布趨勢圖

2.3 材料方面

降低因原材料原因造成的成型機橢圓度控制難度。在目前的實際生產中,同一批次甚至同一材質的板坯采用統一的材料性能參數,而板坯性能是存在個體差異的,有的甚至十分顯著,因此,對于每一塊板坯,如果其材料性能參數不能被“一對一”地準確檢測,則會影響其彎曲成型參數的精確預測,使產品質量的穩定性降低[9]。

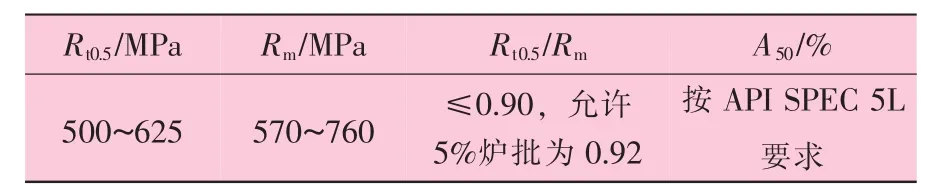

針對鋼板同板強度差,在訂購鋼板技術條件中做出了明確的規定,要求同板屈服強度不得大于40 MPa,要求鋼板不同板之間屈服強度差異不得大于80 MPa,見表1。

表1 鋼板采購技術協議中鋼板強度要求

針對板板強度差,采用鋼板強度篩選、特殊處理的方法,首先收集鋼板質證書中鋼板強度數據,對于強度與批量強度性能偏差較大的進行著重關注,要求鋼管成型過程中精細測量每一步壓制位置[10]。

關注強度性能偏差較大的鋼板,要求將屈服強度相近的板料聯合上料,避免成型過程中變化差異過大。在鋼板入廠檢驗過程中,加強同板強度差的檢驗,從原材料入手減少同板強度差對成型管型的影響。

2.4 管理方面

為加強成型崗位員工對成型后鋼管橢圓度控制的重視,提高成型工的技能水平,制管一廠組織成型崗位員工進行培訓,并舉行了現場實際操作考試,重點考核成型后橢圓度值控制能力,并進行有針對性培訓。通過此次培訓、考試,加強了成型崗位員工的質量意識,盡量避免因人為因素造成的管型質量影響。

3 取得的成果及現場應用效果

通過改進措施的實施,鋼管擴徑后橢圓度一次交檢合格率由80%上升到約89%。 該項目改進之后,減少了因管型原因造成的管端切除、鋼管降級、降廢現象,大大降低了擴徑后管端橢圓度超標率,整體提高了鋼管的一次通過率,保證了生產的正常運行,降低了生產成本,提高了生產效率。

2013年5~9月擴徑后管端橢圓度超標率情況見表2。

表2 2013年5~9月擴徑后管端橢圓度超標率統計

從表2可知,擴徑后管端橢圓度超標率從22%降低到了12.74%。

如圖15所示,措施實施后,造成橢圓度超標的原因中成型后管型差的比率由70.25%下降為37.90%,主要問題所占比重大幅度下降。

圖15 實施前后主要問題變化情況排列圖

4 結 語

經設備檢測調整和改造來恢復設備精度、提高設備性能,通過工藝優化來確保產品精度,采用先進的統計分析方法來指導生產,使用技能考核來提高員工操作技能等等措施,可實現直縫埋弧焊鋼管管端橢圓度超標率降低的目標。鋼管管型外觀較之前更為精美化,增強了產品市場競爭力,為國家管道建設工程使用質量可靠的鋼管奠定了堅實基礎。

[1]潘鑫.大口徑直縫焊管整圓定徑工藝數值模擬研究[D].成都:西南交通大學,2009.

[2]陳繼深.鋼管的橢圓度[J].水電站機電技術,1980(3):23-25.

[3]汪超,武占芳.JCOE焊管橢圓度和管徑誤差的控制[J].焊管, 2012(9): 69-73.

[4]王曉香.螺旋焊管管端擴徑技術的開發和應用[J].石油機械, 2005, 33(增刊):114-116.

[5]高穎,李強,孟憲昌.JCO鋼管成形仿真技術研究[J].鑄造技術, 2009, 30(1):77-79.

[6]肖曙紅.管線用直縫焊管機械擴徑及其影響因素研究[J].石油機械, 2007,35(3):1-4.

[7]李鶴林,馮耀榮,霍春勇,等.關于西氣東輸管線和鋼管的若干問題[J].中國冶金,2003(4):36-40.

[8]王俊元.秦皇島中油寶世順直縫焊管JCOE成型機安裝施工技術探析[J].科技情報開發與經濟,2010,20(35):227-228.

[9]孫紅磊,趙軍,殷碌,等.大型管件JCOE成形智能化控制中的材料性能參數識別[J].燕山大學學報,2011(5): 23-27.

[10]翁宇慶,胡亞寰.軋鋼新技術3000問—管材分冊[M].北京:中國科學技術出版社,2005.