凝汽器和給水加熱器用不銹鋼焊管制造質量控制細探(上)

——兼評“某國產凝汽器不銹鋼焊管耐點蝕性的研究”一文之不足及補正

何德孚,王晶瀅,2

(1.上海久立工貿發展有限責任公司,上海 200135;2.浙江德傳管業有限公司,浙江 湖州 313105)

《焊管》期刊2012年第8期中刊載了“某國產凝汽器不銹鋼焊管耐點蝕性的研究”—文[1],作者就灌水試驗時發生泄漏事件進行了探索研究,試圖尋找事故原因。雖然文中討論尚有一些不足,但作者這種從實際事例出發進行試驗研究的膽識和勇氣值得稱贊和倡導。通過學術期刊進行不同學術角度的商討有助于促進我國焊管技術水準提高,值得提倡。

不銹鋼焊管的腐蝕是一個復雜的課題,它既和不銹鋼管的材質或化學成分有關,又與其制造過程所決定的微觀組織狀態和表面精整質量密切相關,還在很大程度上取決于應用時的環境或介質條件,其中包括貯運、再加工過程中可能接觸的介質及環境條件。因此耐蝕性不僅是簡單的“材料特性”,更是一種復雜的“材質-加工-使用環境所構成的系統性能”[2]。筆者試圖通過美歐相關標準和文獻資料所概括的經驗,并聯系外鑒報告分析國內高端不銹鋼焊管制造技術和質量控制中存在的問題,以對文獻[1]所述作些補充或修正。筆者還分析了我國目前不銹鋼消費結構,并介紹了國外研究者對兩個冷凝器泄漏失效實例的解剖分析。借以指明擴展不銹鋼焊管高端應用的迫切性及應力腐蝕和高溫蒸汽的沖刷磨蝕是泄漏失效的起因。材質雖不是此類泄漏事故的唯一決定因素,但304鋼管也并非凝汽器理想選材。本研究所述若有不當之處,敬請批評指正。

1 亟待改善的我國不銹鋼(管)消費結構

近十年,我國的不銹鋼和不銹鋼管產量都有了飛速發展,2013年我國不銹鋼粗鋼的產量已經突破了1 800萬t,不銹鋼管產量約為 (150~200)萬t,其中焊管在100萬t以上。我國不銹鋼消費結構狀況及與美國對比結果見表1。從表1可以看出,低端應用遠高于高端,且在最近8年里,石化、動力和醫藥食品領域的高端應用比例顯著下降,建筑裝飾的應用卻呈上升態勢,是美國1998年的4倍,這反映出我國大量增產的不銹鋼及不銹鋼管中有不少是低端產品。在不銹鋼管產品進出口流量中,雖然我國每年以每噸6 000美元的低價出口(30~40)萬t,但卻以約3倍高價進口不銹鋼管(3~4)萬t[3]。出口數量大,進口數量相對減少,就導致我國不銹鋼消費結構愈趨低端化,這種趨勢極需扭轉。本研究所涉及凝汽器和給水加熱器用不銹鋼焊管就是一個有待攻克的重要領域。

表1 我國不銹鋼消費結構狀況及美國對比①

2 冷凝器、給水加熱器管選材演變及其動力

圖1 超臨界發電機組中的鍋爐過熱器、再熱器和凝汽器、送水加熱器

冷凝器(condenser)是指以水蒸汽和冷卻水為熱交換兩相的換熱器。在電站設備中也常被稱為凝汽器,它和除氧器、給水加熱器均屬于汽輪機的汽水系統(如圖1所示)[5],送出的熱水將進入鍋爐,目的都是為了提高發電機組的效率。在現代超臨界或超超臨界大型發電機組中,它們可使效率提高到40%~45%以上,對節能和減排有十分重要的作用。另一方面凝汽器又是在苛刻腐蝕環境下工作的組件,冷凝管泄漏或空氣滲入會影響其他相關組件——燃燒鍋爐或核蒸汽發生器、低壓蒸汽輪機及給水加熱器,許多腐蝕問題都已追索到凝汽器的滲漏及隨后發生的冷凝蒸汽受冷卻粗水和空氣的沾污有關。而大多數的凝汽器滲漏又都是由局部腐蝕,即孔蝕、縫隙腐蝕、電偶腐蝕、應力腐蝕開裂及氫脆、蒸汽沖刷引起的磨蝕等造成的。不過也有一些滲漏可能純粹是由外物沖擊等機械原因或制造質量不高造成的[5]。文獻[1]所涉事故應首先追究所采用的304L焊管制造質量,如果不排除焊管制造質量就針對國產管材質耐蝕性的結果,只能導致文獻 [1]所得結論似是而非,并可能傷及無辜。

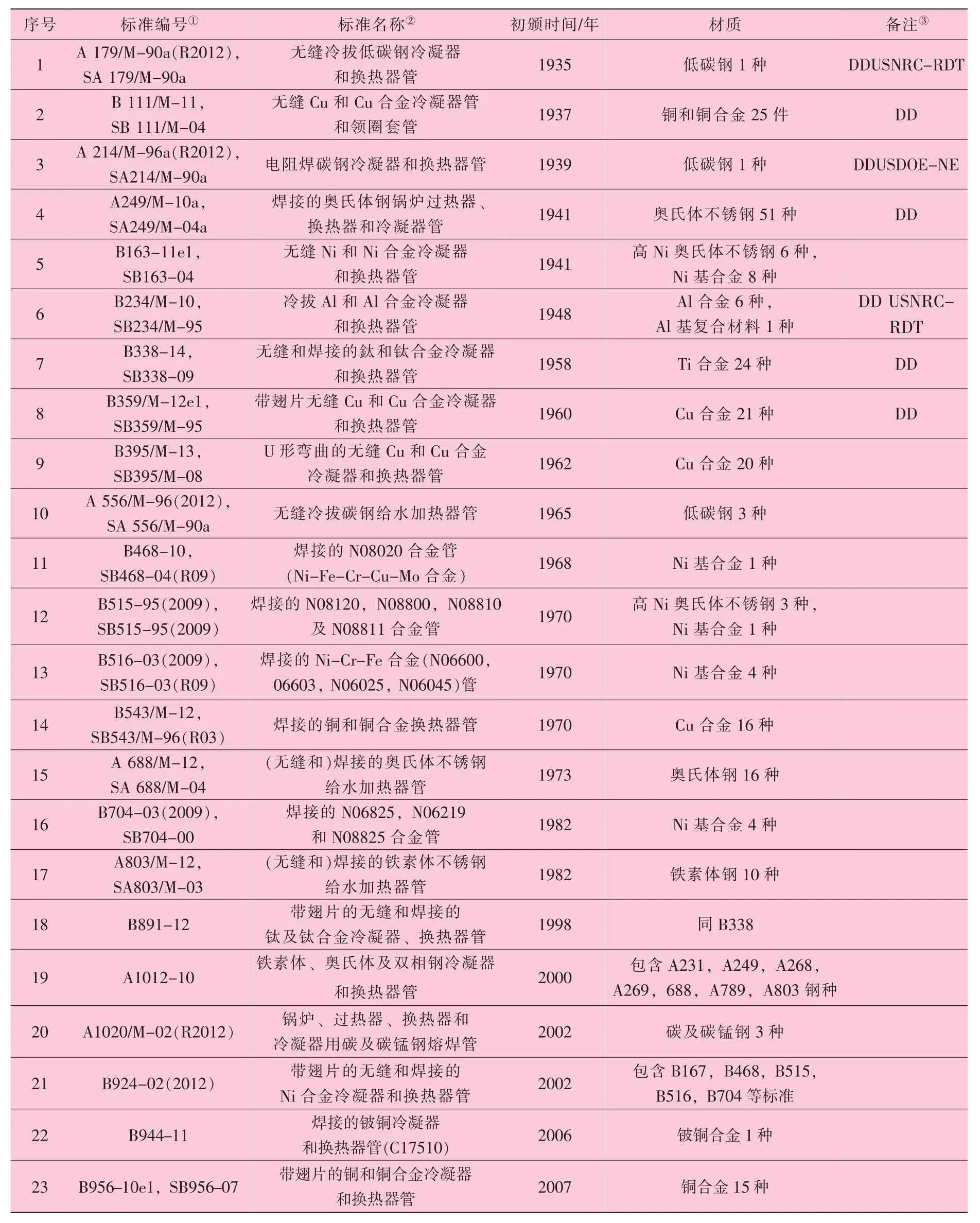

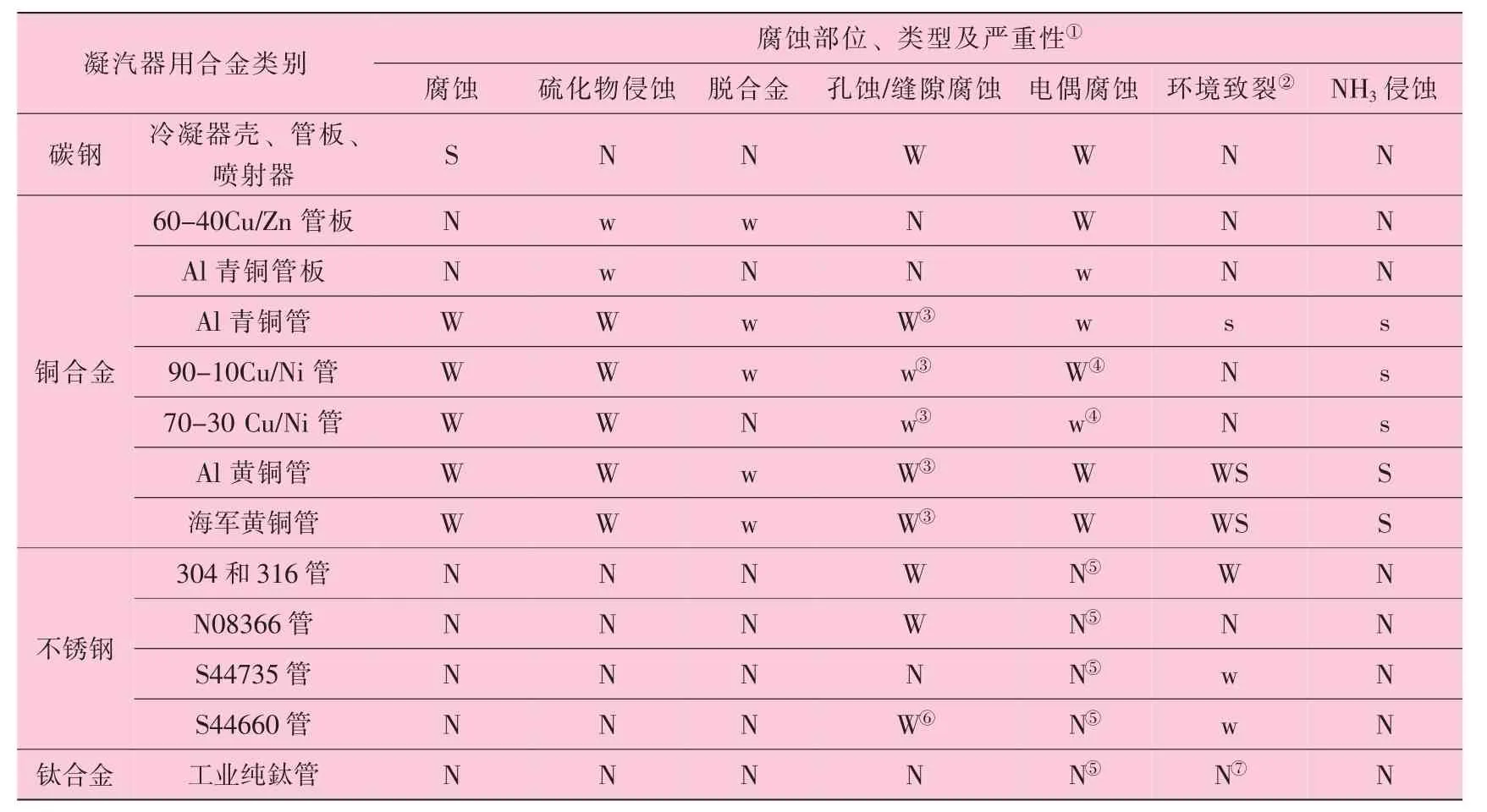

美標(ASTM及ASME)中涉及冷凝器用管材標準多達20項,其中15項標準名稱含有冷凝器用管,另有5項在其范圍中明確指明可用于冷凝器管,還有3項為給水加熱器用管(見表2[6-7]),后者也是以蒸汽和水為熱交換兩相的換熱器,只是結構和目的略有差異,工作原理和腐蝕問題都十分相近(見表3[5])。因此文獻[5]把兩者列在同一章,其中還包括除氧器(deaerator)。

由表2和表3可以得出以下結論:

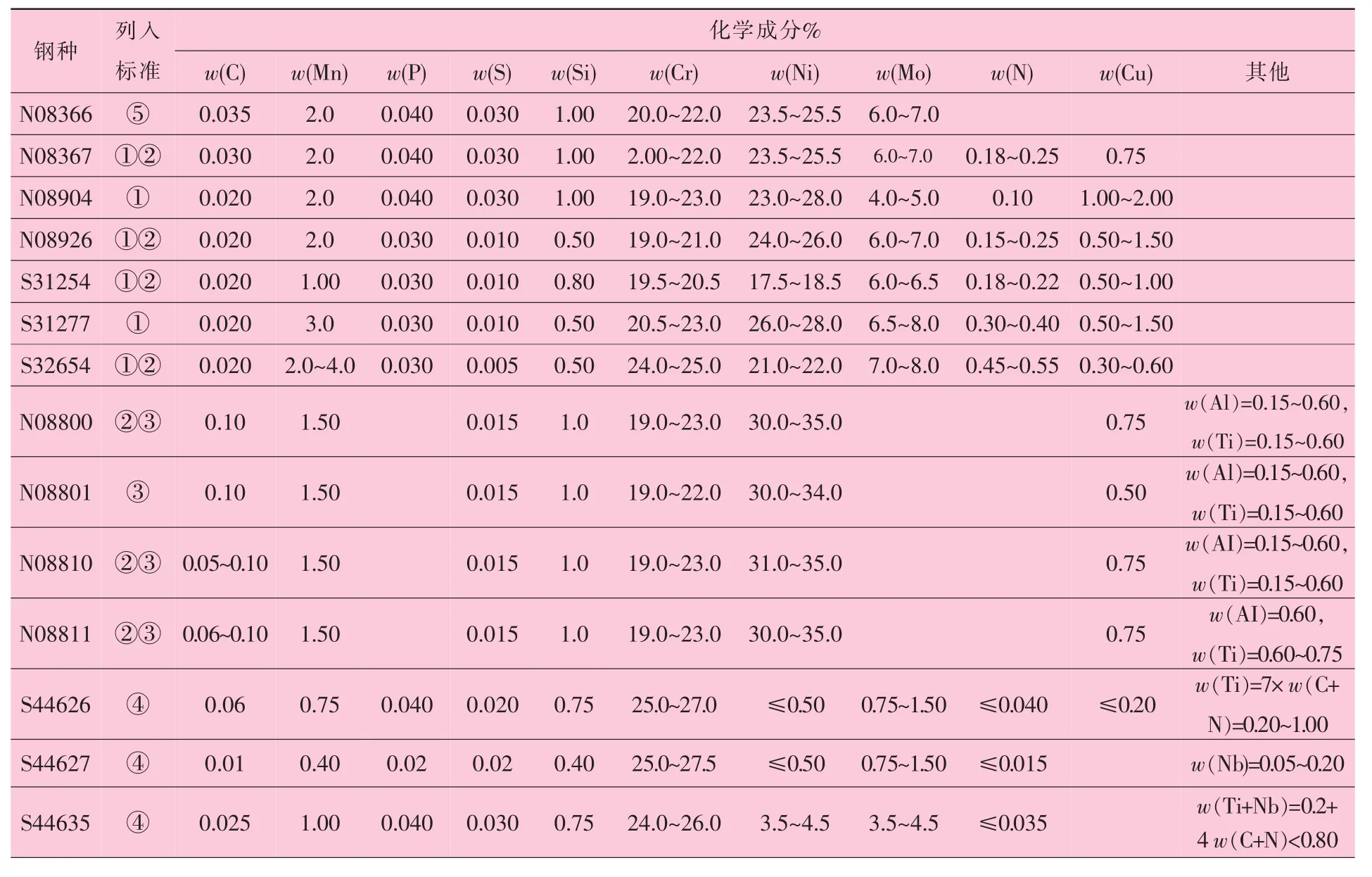

(1)冷凝器用管材材質經歷了長期實際應用和廣泛的演變,冷凝器使用過程中不斷發生的各種事故或腐蝕問題,尋求更優良抗蝕材料以延長冷凝器使用壽命及系統工作可靠性是推動這種演變的動力。這一演變尚在繼續,但從已有經驗可以看出:Ni含量高于25%~35%的超級奧氏體不銹鋼,即美標中N08XXX系列奧氏體鋼及Ni-Fe-Cr-Mo合金,鎳銅合金和工業純鈦都是理想選材,只是這些材料成本均十分高昂,因此像304和316這些普通奧氏體鋼管在我國及一些發展中國家還在采用 (表2中凡是同時為ASTM和ASME及DD標準的都是比較成熟或曾經廣泛應用的選材,如果僅為ASTM標準則成熟度不高或應用尚不廣泛)。

(2)A213/A213M和SA213/SA213M標準名稱和應用范圍均不包含冷凝器。其所指鍋爐管、過熱器和再熱器均是以水或蒸汽(內壁)和燃煤氣體 (外壁)為熱交換兩相的換熱器,雖然其內壁工作環境或腐蝕問題與凝汽器或給水加熱器有相似之處,但其外壁高溫燃氣所決定的介質環境條件是其腐蝕問題的關鍵或主流[5],它們的壁厚都比較大,腐蝕及防蝕設計原則有很大不同。筆者認為,A213/A213M/SA213/SA213M標準并不完全適合冷凝器和給水加熱器用不銹鋼管,特別是要求更高的電廠凝汽器用管。這就是說文獻 [1]中把符合該標準的304鋼管作為冷凝器用304L焊管為對比標樣的設定本身也未必恰當。

(3)美標中只有3項不銹鋼管標準名稱中明確可以用作冷凝器管,即B163/SB163,A249/A249M/SA249/SA249M 和 A1012(見表 2)。 加上兩項給水加熱器用不銹鋼管標準一共5項,其中A1012/A1012M至今尚未被ASME B&PVC認定。值得注意的是:第一,2012年以前上述4項用于制造冷凝器和給水加熱器的不銹鋼管標準中有3項都是焊管標準,原因是文獻 [6]中指出的“焊管是獲得優質熱交換器用不銹鋼管所需均勻壁厚的最佳途徑”。2012年兩項給水加熱器用不銹鋼管補入了無縫管制造方法。或許反映出后者近幾年在壁厚均勻性已有明顯進步,但也意味對其產品質量的更高要求。但這一更改尚未獲得ASME認可。見表2注①;第二,直到目前為止,以上4項標準中只有SA249/SA249M,同時為美國能源部核工程標準 (USDOE-NE)及美國國防部機構許用標準 (DD);第三,法國壓水堆核電站核島設備建造規范中RCC-M3319“用于1,2,3級設備熱交換器的不添加填充金屬焊接的奧氏體不銹鋼卷焊管以及卷焊后的拔制管”即為0.8~2.0 mm壁厚的直管和U形管,不僅可用于核電站核島2級設備中的冷凝器,而且也可用于核島內(1級)設備。

以上說明不銹鋼焊管是國際上早已肯定的凝汽器和給水加熱器用管材的可靠制造方法。

(4)表2和表3所列還說明鐵素體不銹鋼也是冷凝器和給水加熱器值得考慮選擇的,特別是表3中所列S44735和S44660為代表所謂第三代鐵素體不銹鋼,它們的特點是低碳控氮或含Nb+Ti、高Cr低Ni并含Mo(3.5%~4.2%), 其原料成本遠低于N08366之類的高Ni奧氏體不銹鋼,耐蝕性能卻相近(見表4),是直接用海水作為冷凝器冷卻粗水的電站凝汽器中采用。這些SA803/SA803M標準中的主導鋼種值得關注。

表2 美標中冷凝器和給水加熱器用管材標準匯總

表3 電站凝汽器發生過的腐蝕案例及相關材質匯總⑧

表4 冷凝器和給水加熱器用不銹鋼管美標優選鋼種化學成分

續表4

(未完待續)

[1]謝億,郭建亭,陳紅冬,等.某國產凝汽器不銹鋼焊管耐點蝕性能研究[J].焊管, 2012,35(8): 27-30.

[2]PETER D, MARK B.A comparison of high-performance materials:titanium VS.alloy 59[J].WORLD STAINLESS STEEL, 2006, 18(7/8): 19-21.

[3]林軍.2013年不銹鋼消費需求結構幾何[J].中國不銹鋼市場, 2012(12):8-10.

[4]DARIS O R.Metals Handbook Desk Edition(2nd.ed)[K].USA: ASM International, 1998: 363-386.

[5]ASM,Handbook,V.13C:Corrosion:Environments and industries.ASM Handbook Corrosion:Environments and industries[K].USA: ASMInternational, 2006: 447-487.

[6]DANIEL S JANIKOWSKI,RON ROTH.Making for the grade with stainless steel tubing[J].Power Business and Technology for the Global Generation industry, 2007,151(10):78-81.

[7]SIEWERT E, WILHELM G, HASSLER M, et al.Visualization of gas flows in Welding arcs by the schlieren measuring technique[J].Welding Journal 2014,93(1):1-5.

[8]KUJANPAA V P.Weld defects in austenitic stainless steel sheet—Effect of welding parameters[J].ibid.,1983, 62(2):45-52.

[9]Kujanpaa V P.Weld discontinuities in austenitic stainless steel sheet—Effect of impurities and solidification mode[J].ibid.,1984, 63(12):369-375.

[10]KUJANPAA V P, KARJALAINEN L P, SIKANEN H A V.Role of shielding gases in discontinuity formation in GTA welding of austenitic stainless steel strips[J].ibid., 1984, 63(5):150-155.

[11]KUJAPAA V P, KARJALAINEN L P, SIKANEN H A V.Weld discontinuities in austenitic stainless steel sheet—Role of steel type[J].ibid., 1987,66(6):155-161.

[12]LAMBERT J A.Cast-to-cast variable in stainless steel mechanized GTAW welds[J].ibid.,1991,70(5): 41-52.

[13]PIERCE S W, BURGARDT P, OLSON D L.Thermocapillary and arc phenomena in stainless steel welding[J].ibid., 1999,78(2):45-52.

[14]HARRIS I D.Multiple-torch GTAW for sheet and tube applications[J].Tube and Pipe Technology,1999(1/2):50-53.

[15]TABAN E, KALUC E, AYKAN T S.Effect of the purgpurging gas on properties of 304H GTA welds[J].Welding Journal, 2014, 93(4):124-130.

[16]BERGQUIST E L, HUHTALA T, KARLSSON L.The effect of purging gas on 308L TLG root-pass ferrite content[J].Welding in the World, 2001, 55(3/4):57-64.

[17]LI I J, DAVIS T.Effect of purging gas oxygen level on surface structure and mechanical properties of GTA welded type 304 stainless sanitary tube[J].Journal of Advanced Materials, 2007, 39(4):14-19.

[18]何德孚,王晶瀅.射線照相及其在不銹鋼焊管質量檢測中的合理應用[J].焊管, 2014, 37(10):42-49.

[19]AWS, Welding Handbook[K].USA, Miami:[s.n.], 2011(4):255-390.

[20]朱和國,杜寧雷,趙軍.材料現代分析技術[M].北京:國防工業出版社,2012:106-111.

[21]徐祖耀,黃本立,鄔國強.中國材料工程大典(26卷)—材料表征與檢測技術[M].北京:化工出版社,2006: 894-897.

[22]姜傳海,楊傳錚.材料射線衍射和散射分析[M].北京:高等教育出版社,2010:80-195.

[23]SAE HS-784, Residual Stress Measurement by X-Ray Diffraction[S].

[24]ATSUSHI KANABE.海水用熱交換器的材料選定[J].配管技術(日文), 2013, 55(12):19-27.

[25]GRAHAM M,LINDSAY R.Shreir’s Corrosion[M].Amsterdam:Elsevier Inc.,2010.

[26]MGER,KUTZ.Handbook of Environmental degradation of materials[K].Amsterdam:Elsevier Inc.,2012:23-28.

[27]SASTRI V S, EDWARD GHALI, MIMOUM ELBOUJDAINI.Corrosion prevent and protection practical solution[M].England: John wiley&sons.Ltd., 2007: 507-514.

[28]MARCUSP.Corrosionmechanismsintheoryandpractice(3rd.ed.)[M].USA:CRC press,2012:499-544.

[29]JONES R H.Stress corrosion cracking[M].USA:ASM inter,1992: 91-130.