基于RS485網絡的蓄熱式加熱爐點火控制系統

江 果,王景存,王 祥

(武漢科技大學 信息科學與工程學院,武漢 430081)

蓄熱式加熱爐是一種采用先進的高溫空氣燃燒 HTAC(high temperature air combustion)技術的新型爐,該爐效率高、能耗少、污染低,有效地緩解我國當前加熱爐高消耗、低效率、污染排放嚴重的問題[1]。本系統針對硅鋼軋制過程中的加熱工藝需要,通過對加熱爐煙道溫度的檢測,利用高性能微處理器對爐況進行分析,按照預先設定的溫度控制曲線,合理地開閉各個閥門,實現對加熱爐溫度控制,通過RS485總線形成監控網絡,配合合理的通訊控制協議,形成一套簡單、可靠的加熱爐控制系統,達到了對加熱爐爐溫合理控制的目的。

1 系統描述

蓄熱式加熱爐的最大特點是采用蓄熱式燒嘴,利用蓄熱體對空氣進行預熱,在加熱過程中加熱爐兩側的2組蓄熱體處于蓄熱與放熱不斷交替的狀態,從而提高空氣預熱溫度,使排煙溫度控制在150℃~200℃,因此熱利用率高、節能效果明顯。

某鋼廠的蓄熱式加熱爐共有36個加熱段,每段配有2個加熱燒嘴和點火控制器,根據工藝的需要,每段可以單獨控制加熱曲線,也可以將整個加熱爐分為幾區域,每個區域包含有若干個燒嘴和點火控制器。

爐溫控制是加熱過程控制中的關鍵環節,蓄熱時加熱爐的溫度控制分為3個階段:吹掃階段、加熱階段、恒溫階段,每個階段均有加熱曲線控制。控制參數主要有時間加溫度控制算法,由吹掃時間、點火時間、換向時間等組成。加熱爐溫度由熱電偶采集現場溫度值,通過A/D轉換及CPU內部計算控制燃燒裝置,使得爐內實際溫度與設定溫升趨于一致。由于溫度變化的滯后性,為了提高精度,同時加入了增量式PID算法。控制器可對溫升曲線的時間、溫度參數值進行設定和調節[2]。

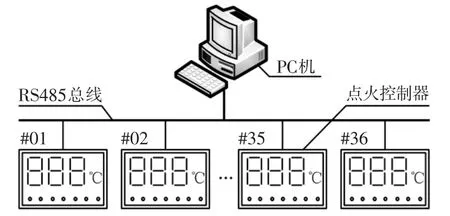

聯網控制也是企業管理和現代化進程的必要條件。本系統可采用2種聯網方式:Profibus DP組網和RS485組網。DP組網主要是配合現場PLC應用的場合[3],也可應用PC機+RS485的方式進行組網運行。在網絡環境下,用戶可通過上位機監控每臺點火控制器的運行狀態、排煙溫度等,方便操作人員進行遠程監控,也可以通過監控軟件對點火控制器進行烘爐、復位、修改設定溫度值、修改點火時間等控制操作。本文主要介紹RS485方式下的組網設計。

2 硬件設計

整個系統由上位機 (PC機)、點火控制器和RS485總線組成,如圖1所示。根據現場的需要,本系統共有36臺點火控制器[4]。

圖1 控制系統組成Fig.1 Composition of Control System

點火控制器是整個控制系統的核心,由C8051F060單片機組成,如圖2所示。

圖2 點火控制器電氣框圖Fig.2 Electrical block diagram of the ignition controller

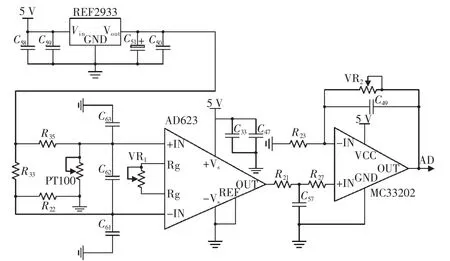

溫度監測電路作為本系統最為關鍵的部分之一,系統選擇了PT100鉑熱電阻溫度傳感器。它具有耐酸堿、結構簡單、線性度高、性能穩定的特點,在工業界有著廣泛的應用。在實際應用中,蓄熱式加熱爐的煙道溫度變化為0~350℃。為了避免通過公式的繁雜計算,系統采用通過分度表查詢的方式得到溫度與阻值的對應關系。

溫度檢測通過電橋法來進行,PT100檢測到的溫度信號經過AD623儀表放大器和MC33202運放進行信號調理放大。把0~400℃的溫度變化轉換成0~4.5 V的電壓信號,C8051F060單片機的AD轉換器具有16位的轉換精度,可以精確地檢測到0.1℃的溫度變化。溫度檢測電路如圖3所示。

圖3 溫度檢測電路Fig.3 Temperature detection circuit

控制電路比較簡單,主要是煤氣閥、換向閥和點火變壓器。執行部件采用無觸點固態繼電器控制。

通訊電路主要完成單點點火控制器和上位機的組網工作。本系統設計了2種組網方式:Profibus DP組網方式和RS485組網方式[5]。下面以RS485組網方式為例說明其簡單工作原理。

RS485接口需要2根通信線 (一般用屏蔽雙絞線即可),在2臺或多臺設備之間傳輸數據。基本電路如圖4所示。

差分總線收發芯片SN65ALS176能實現在RS485總線上的雙向數據傳輸,數據傳輸速率能達到35 Mb/s。為了提高系統的抗干擾能力,采用HCPL-0601高速光耦進行傳輸隔離。

圖4 RS485通訊及隔離電路Fig.4 Communications and isolation circuit

3 軟件設計

整個系統的軟件分為上位機軟件和下位機軟件2部分。

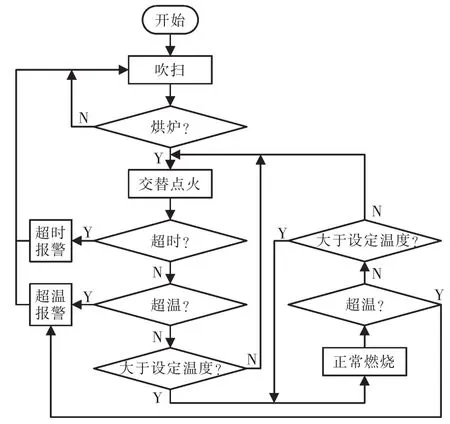

下位機(點火控制器軟件)主要完成燒嘴的點火控制。在吹掃階段每隔15 s換向閥A/B交替切換,進行空氣吹掃。當接收到烘爐指令后,首先切換到A,點火變壓器接通3 s后打開煤氣閥,5 s后再關閉,完成A的點火過程。1 min后再切換到B,重復A的動作,完成交替點火過程。當溫度達到設定值后,可根據溫度控制煤氣的點火過程。如果溫度達到報警設定值,輸出報警并切斷所有控制閥門。

點火控制器選用80C51F060單片機,程序用C語言編寫,集成開發環境為Silicon Labs IDE集成環境[6]。主要控制過程軟件流程圖如圖5所示。

圖5 下位機控制軟件流程圖Fig.5 Lower computer control software block flow chart

上位機(PC機)上的監控軟件在Win7下運行,開發環境為Visual Studio 2010,用C#語言編寫。每個下位機都有唯一的編號以便進行網絡通訊。下位機可多達128臺。上下位機的通訊采用TDMA方式進行。

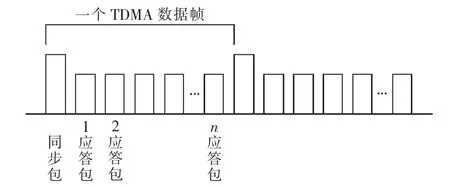

TDMA(time division multiple access)時分多址是把時間分割成周期性的幀(Frame),每一幀再分割成若干個時隙,下位機在自己的時隙內向上位機發送數據。本系統采用固定TDMA時隙分配方法,由上位機發起、下位機同步定時。

每一個幀的開始由上位機發起(發送一個廣播數據包),此數據包包括對某一個下位機的參數設置,同時又是所有下位機的時間同步信號,下位機在收到廣播包后,同步本機定時器,根據本機號碼和每個下位機分配的時隙大小延時后發送本機的狀態和數據。如圖6所示為數據包格式和TDMA示意圖。

圖6 TDMA時隙分配Fig.6 TDMA slot allocation

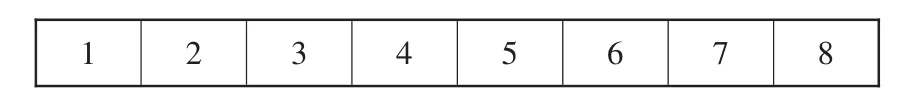

同步包由PC機發送,具有發送數據和同步2種功能,具體格式如圖7所示。

圖7 同步包數據格式Fig.7 Synchronous packet data format

應答包是下位機向PC機發送的數據包,每個下位機在收到同步信號后復位內部定時器,等到自己發送時隙到來時向PC機發送應答數據包。包括本機的工作狀態、當前溫度、已工作時間、閥門狀態等信息。具體格式不再贅述。

同步包和應答包采用定長方式發送以方便程序編寫又滿足現場要求。應答包的長度共有19個字節,通訊速率為19200 b/s,發送一個應答包的時間約為10 ms,為了增加可靠性,系統為每個應打包分配15 ms的發送時隙,若每個TDMA數據幀為1 s,則整個系統可以連接 64臺下位機(64×15=960 ms)。

在實際通訊過程中,還增加了數據冗余的方法,進一步提高了通訊可靠性。

4 性能分析

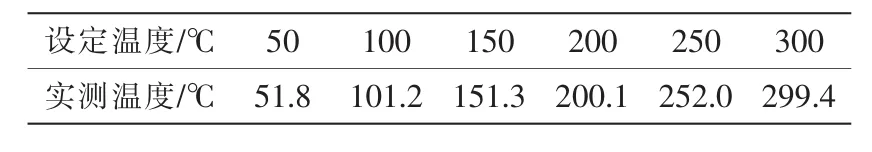

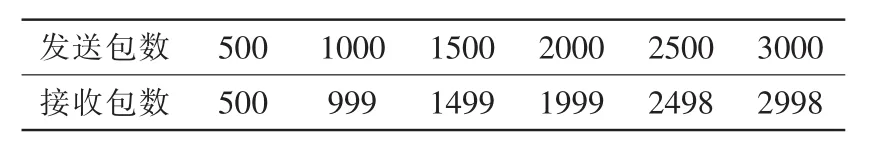

本系統已在某鋼鐵企業硅鋼分廠成功運行1年以上。滿足現場的工藝要求。在特定條件下對加熱控制算法和通訊性能進行了檢測,結果如表1和表2所示。

表1 加熱過程溫度測試數據Tab.1 Heating temperature test data

表2 通訊性能測試(丟包測試)Tab.2 Communication performance test(Packet loss test)

雖然在通訊過程中有丟包現象出現(干擾或其他原因),但由于增加了數據冗余和CRC校驗,系統能正確識別丟包和錯包的情況,保證了控制數據的正確發送和接收。

5 結語

本系統應用C8051F020單片機組建了基于RS485通訊的蓄熱式加熱爐溫度控制系統,成功應用于工業現場,實現了對加熱爐溫度的控制。靈活運用TDMA通訊機制,使得系統簡單、可靠,完全能夠滿足現場實時性的要求。本系統的主要技術路線也可以應用于其他工業控制場合。

[1]羅國民.蓄熱式高溫空氣燃燒技術[M].北京:冶金工業出版社,2011.

[2]石學勇,陳文仲,李新光,等.蓄熱式加熱爐PLC控制的開發設計[J].冶金能源,2008,27(1):59-62.

[3]孫延剛.新型蓄熱式加熱爐燃燒系統的設計與應用[J].工業爐,2012,34(6):24-26.

[4]劉毅力,郭昆麗,邵文權.多路溫度巡檢儀與PC機的RS-485通訊[J].西安工程科技學院學報,2007,21(2):84-86.

[5]魏金文,馬維華,吳僑.RS-485的多機通信方案探究[J].單片機與嵌入式系統應用,2012,12(10):83-85.

[6]鮑可進.C8051F單片機原理及應用[M].北京:中國電力出版社,2006.