再造煙葉絲摻配均勻性的研究與改進應用

李 壯,金軍杰,王吉翠,李漢瑩,邵長嶺,周小忠

浙江中煙工業有限責任公司杭州卷煙廠,杭州市西湖區轉塘鎮科海路118 號 310024

摻配、加香是制絲工藝的最后工序,主要是將膨脹煙絲、膨脹梗絲等摻配物根據生產牌號的要求按不同的摻配比例摻入葉絲中。隨著煙草行業降焦、減害技術水平的不斷提高,以及卷煙廠柔性生產、多級提升、精益控制的全新要求,再造煙葉已廣泛應用于卷煙生產中。再造煙葉具有強度低、柔性差、吸濕性強等特點[1],將再造煙葉在松散潤葉前摻入,與片煙一起按統一工藝流程生產,存在含水率難控制、煙葉易造碎等問題,影響成品煙絲的內在品質。為優化再造煙葉在制絲過程中的摻配工藝,提出了再造煙葉成絲后再摻入摻配工序的新工藝[2-3]。但再造煙葉的葉絲纖維長、彎曲性大、柔性差,在摻配過程中存在易纏繞、易結團、不易松散等情況,導致再造煙葉絲在成品煙絲中的摻配均勻性較差[4-6]。為解決上述問題,劉攀等[7]采用熱重分析儀和動態熱機械分析儀對木漿、煙梗、碎葉、碎末4 種單一原料濕片及再造煙葉基片濕片進行分析,表明添加木漿有助于提高再造煙葉絲的抗張強度和柔韌性等力學性能。楊健等[8]指出采用甲殼素、魔芋膠生產的輥壓法再造煙葉具有抗張強度高,耐加工性能、耐水性能強等特點,適用于再造煙葉的生產。席年生等[9]和王浩雅等[10]對再造煙葉的物理特性進行研究,指出影響再造煙葉性能的關鍵指標。李來義等[11]設計了具有自動松散功能的再造煙葉喂料機,實現了再造煙葉的自動松散。但上述文獻均未對再造煙葉絲的摻配均勻性進行詳細研究。為此,設計了無中心軸的鼠籠式松散輥應用于再造煙葉絲的松散,利用“九宮格”式分割法代替傳統的視覺評估方法,對再造煙葉絲的摻配均勻性進行評估并驗證鼠籠式松散輥的應用效果,以提高再造煙葉絲在摻配過程中的物料松散度和均勻性,保證成品煙絲的內在品質。

1 存在問題

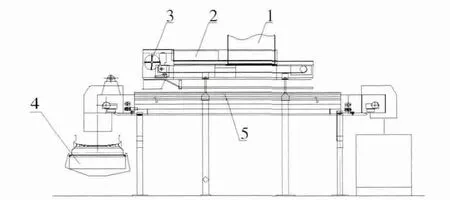

杭州卷煙廠制絲車間的摻配線工藝采用物料桶裝存儲,翻箱后倉儲摻配的模式,見圖1。由摻配線的設備布局可以看出,在摻配過程中,包括葉絲在內的各種物料,根據生產牌號的摻配比例,通過摻配物道次的皮帶秤與葉絲道次的皮帶秤按流量比進行控制,進入匯總輸送帶內摻配,摻配物料主要依靠皮帶秤出料口的松散輥進行松散。由于膨脹煙絲、膨脹梗絲等摻配物纖維短、彎曲性小、柔性好,因此纏繞性和黏附性較差,不易結團。易松散,通過皮帶秤流量控制以及松散輥作用就能保證較高的松散度和鋪料均勻性,達到工藝要求的摻配精度。匯總后的物料通過加香機的翻滾與混絲柜的往復分層鋪料,可滿足物料摻配均勻性要求。

圖1 摻配工序改進前設備布局圖

再造煙葉與其他物料的主要區別在于再生與天然,且再造煙葉在制作過程中添加了膠黏劑,由紙漿輥壓成片再切成絲,因此葉絲纖維長、彎曲性大、柔性差,存在易纏繞、易結團、不易松散的情況[12-14]。由于皮帶秤出料口的松散輥耙釘密度小,無法對再造煙葉絲起到良好的松散作用,導致落入匯總輸送帶的再造煙葉絲成團成堆、斷斷續續、鋪料不勻,在摻配過程中存在物料欠松散、連續性差等缺陷,造成再造煙葉絲的實際瞬時流量與皮帶秤設定流量出現偏差,實際瞬時摻配比例與設定瞬時摻配比例不符,無法保證再造煙葉絲的摻配均勻性,從而影響成品煙絲的品質。

2 設計方法

在本研究中,通過設計新的松散模式,保證再造煙葉絲出料的松散度和連續性,并通過建立有效的檢測方式來評估再造煙葉絲鋪料均勻性,以提高再造煙葉絲的摻配均勻性。

2.1 關鍵因素的確定

根據摻配線的設備布局可以看出,各摻配物道次皮帶秤的流量控制可實現物料宏觀上的摻配比例,而皮帶秤出料口的松散輥對摻配物進行松散,可實現物料微觀上的摻配均勻性。因此,影響再造煙葉絲鋪料均勻性的變量主要有7 個[15]:皮帶秤流量、松散輥位置、松散輥結構、供料厚度、供料連續性、松散輥轉速及其轉向。

分析以上7 個變量可知,皮帶秤流量主要由生產線的葉絲流量和摻配比例決定,屬于非常規調整變量;供絲的連續性需要通過生產過程的穩定性以及來料設備來保障,亦屬于非可調變量。松散輥的轉向與再造煙葉絲的流向一致,而再造煙葉絲的供料厚度由雙向帶速度控制,鋪料過薄或過厚都會影響松散輥對再造煙葉絲的松散效果,故物料在計量管勻料輥的高度控制在100 mm 左右。因此,余下的松散輥位置、結構及轉速3 個變量是影響再造煙葉絲鋪料均勻性的關鍵因素。

2.2 改進措施

2.2.1 松散裝置的布局

在原摻配線布局中,皮帶秤不是匯總輸送帶的最終輸出設備,皮帶秤上的松散裝置對再造煙葉絲進行松散后,進入雙向輸送帶時重新堆壓,再進入匯總輸送帶,因此該裝置未能起到松散作用。改進后將松散裝置安裝于進入匯總輸送帶末端設備的落料口處,即皮帶秤后雙向輸送帶的出料口處,可以使該裝置達到最佳松散效果,保證再造煙葉絲進入匯總帶時為松散狀態,見圖2。

圖2 摻配工序改進后設備布局圖

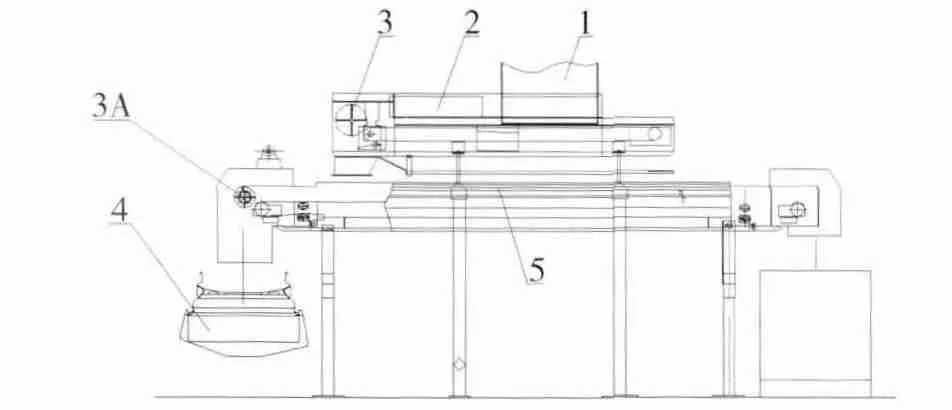

2.2.2 松散裝置的結構

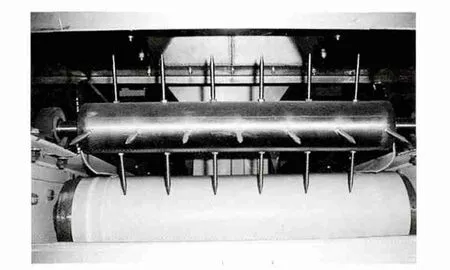

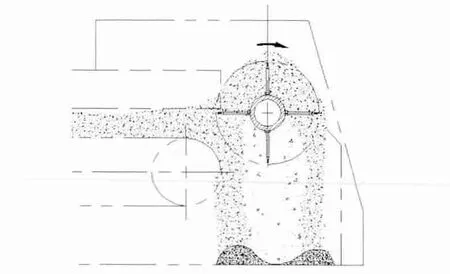

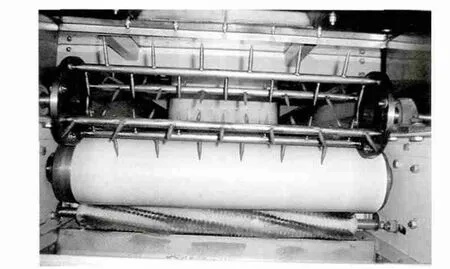

目前用于再造煙葉絲的松散裝置為傳統式松散輥結構,在一根中心軸上根據需要設置3~4 排螺旋耙釘,見圖3。這種松散輥中心軸較粗,對物料有阻隔分離作用,其鋪料效果見圖4。可見,在鋪料過程中,松散輥雖對再造煙葉絲起到分散作用,但其中心軸對再造煙葉絲產生分割,導致再造煙葉絲經過松散后出現兩邊多中間少的鋪料狀態,說明松散輥的中心軸對再造煙葉絲的鋪料效果有較大影響。

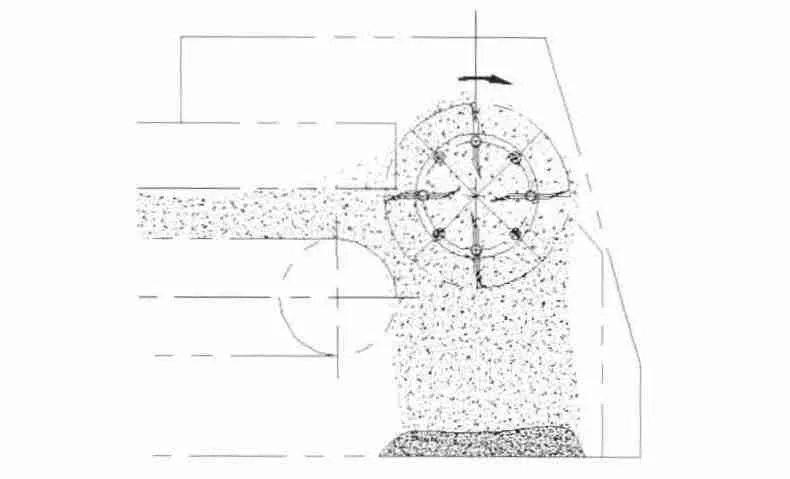

為消除中心軸對再造煙葉絲的影響,利用行星軸式的無中心軸技術,設計了無中心軸的鼠籠式松散輥結構[15],見圖5。行星軸式的松散輥結構可避免中心軸對物料進行分離,其鋪料效果見圖6。可見,該裝置利用鏤空通透空間、旋轉離心和內外耙釘的共同作用使再造煙葉絲松散,并保證再造煙葉絲鋪料的均勻性。

圖3 傳統式松散輥結構

圖4 傳統式松散輥鋪料模型

圖5 鼠籠式松散輥結構

圖6 鼠籠式松散輥鋪料模型

2.2.3 松散裝置的轉速

通過單一變量法,即在皮帶秤流量、雙向輸送帶帶速、松散裝置位置等參數不變的情況,僅改變松散裝置轉速,通過實驗得出再造煙葉絲鋪料視覺評估效果最佳時的轉速,即為最優轉速。結果表明,受離心力等因素的影響,傳統式松散裝置的最優轉速為114 r/min,鼠籠式松散裝置的最優轉速為48 r/min。

3 應用效果

3.1 均勻性檢測方法

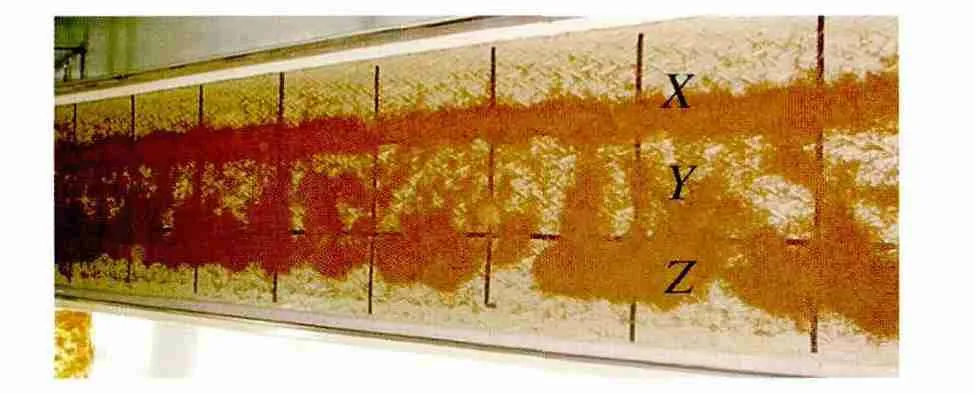

為保證測量系統的科學性、準確性及可重復性,設計了一種檢測摻配物鋪料均勻性的方法。利用“九宮格”式分割方法,在摻配匯總后的輸送帶上截取一段,設置均勻分布、大小一致且連續的若干方格,在整個方格區域內按照橫向X、Y、Z,縱向1~10 進行編號,見圖7。以數據統計分析為依據,結合視覺評估來驗證物料的均勻性。

圖7 “九宮格”式分格圖

以視覺評估作為感官評價,主要評估輸送帶上方格區域內各小方格的物料鋪料面積,鋪料厚度以及是否均勻,是否結團、結塊,感官評估摻配的均勻性。以數據統計作為分析依據,通過測量整個方格區域內物料總質量,以及每個小方格內物料質量,計算單方格內物料占整個方格區域總物料的百分比,計算公式:單方格內物料比例=(單方格內物料質量÷方格區域內物料總質量)×100%。通過計算和統計,以單方格內的摻配物與葉絲的比例進行比較,差值越小表明摻配物鋪料均勻性越好;反之,則摻配物鋪料均勻性越差。

3.2 葉絲物料分布

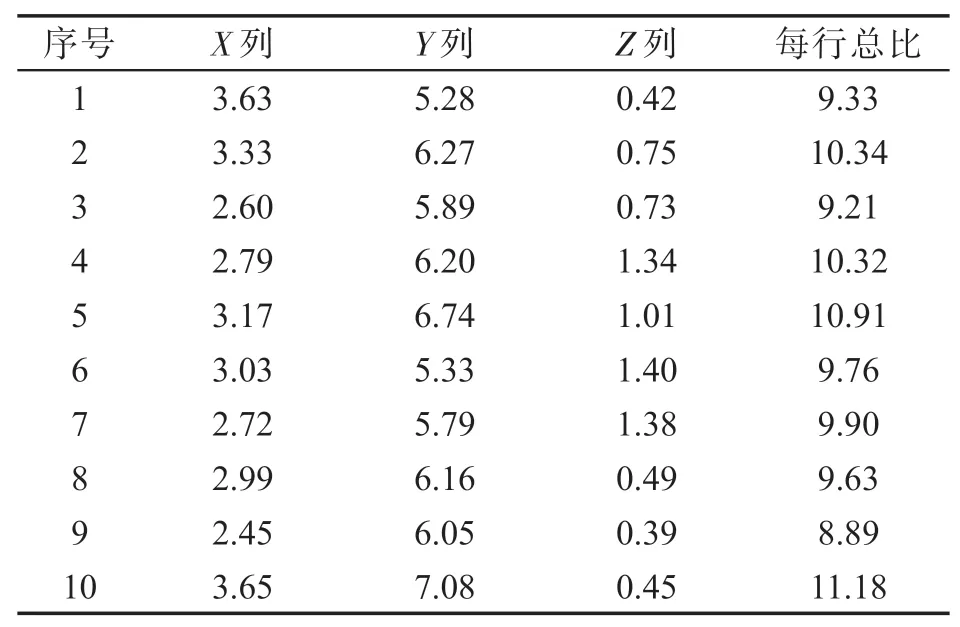

各摻配物均勻性分析的基礎是葉絲,利用物料均勻性檢驗方法,計算在正常流量下單方格內葉絲占方格區域總物料的百分比,以及每行如X1、Y1、Z1 內葉絲占總物料的百分比,結果見表1。對表1 數據分析可知,葉絲主要分布在Y 列中,且每列小方格之間的物料比例以及每行之間的總物料比例曲線近似正弦分布,具有較好的連續性和均勻性。

3.3 松散裝置的對比測試

根據再造煙葉絲在生產中的摻配比例,設定再造煙葉絲皮帶秤流量為716 kg/h,雙向輸送帶帶速在保證供料厚度約為100 mm 前提下,設定為27 m/min;傳統式松散輥轉速為最優轉速114 r/min,鼠籠式松散輥轉速為最優轉速48 r/min。

表1 單方格內葉絲質量占物料總質量的比例(%)

在上述實驗條件下,利用傳統式和鼠籠式松散裝置分別對再造煙葉絲松散度、鋪料連續性、摻配均勻性進行對比試驗,鋪料效果見圖8 和圖9。由圖8 可見,傳統式松散輥布局改進后,再造煙葉絲松散效果和鋪料連續性均有較大改善。但由于傳統式松散輥中心軸的分割阻礙,再造煙葉絲的鋪料為中間稀疏、兩邊較多,物料主要分布在X 列和Z 列中,與葉絲鋪料情況不符。由圖9 可見,鼠籠式松散輥在再造煙葉絲摻配過程中的松散效果較理想,消除了再造煙葉絲鋪料分邊的情況,與葉絲鋪料效果接近,且具有很好的連續性。

圖8 傳統式松散輥鋪料效果

圖9 鼠籠式松散輥鋪料效果

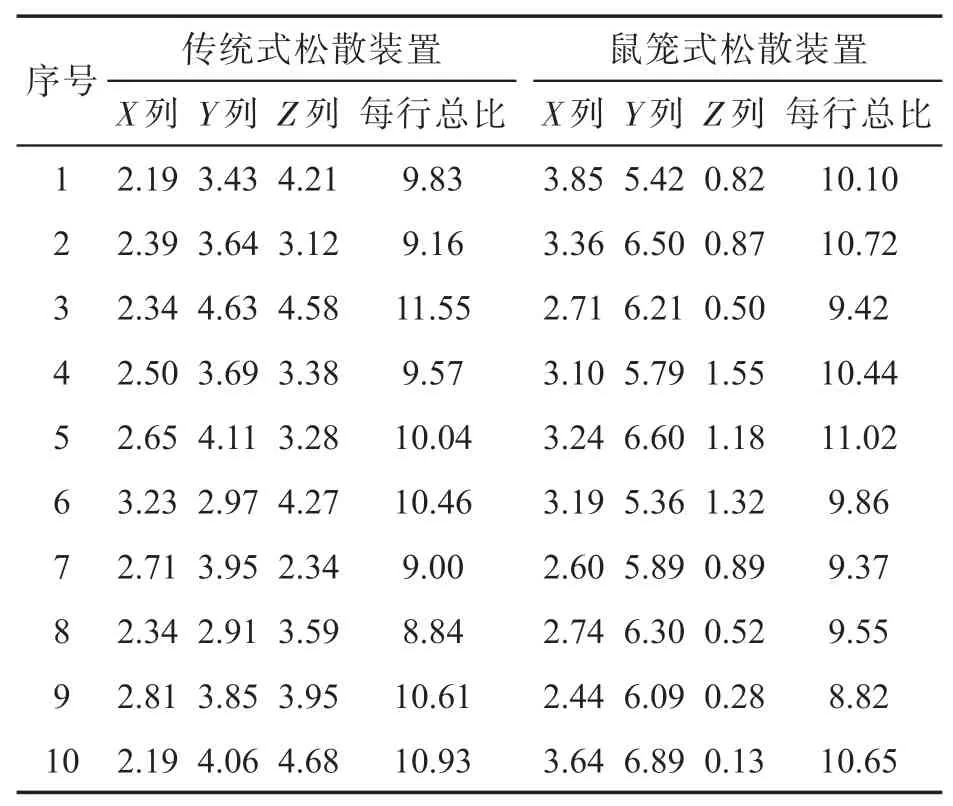

為進一步驗證本試驗再造煙葉絲的摻配均勻性,利用物料均勻性檢驗方法,計算單方格內再造煙葉絲占方格區域總物料的百分比,以及每行如X1、Y1、Z1 內再造煙葉絲占總物料的百分比,結果見表2。將表2 與表1 數據對比分析可知,采用傳統式松散裝置對再造煙葉絲進行松散,再造煙葉絲與葉絲的每行總比區間差異性不大,說明通過皮帶秤對流量控制能夠較好地保障總體摻配比例;但X、Y、Z 列間再造煙葉絲與葉絲間的比例差異較大,且單方格內再造煙葉絲與葉絲所占比例之差的波動區間為±5%,說明傳統式松散輥無法使再造煙葉絲達到良好的摻配均勻性。采用鼠籠式松散裝置對再造煙葉絲進行松散,比較X、Y、Z各列間以及每行總比區間,再造煙葉絲與葉絲的比例差異均較小,且單方格內再造煙葉絲與葉絲所占比例之差的波動區間僅為±0.5%,波動范圍明顯下降,說明改進松散輥設備布局以及采用鼠籠式松散輥設計,可以使再造煙葉絲達到良好的松散度和摻配均勻性。

表2 單方格內再造煙葉絲質量占物料總質量的比例 (%)

4 結語

(1)建立了分割式檢驗摻配物鋪料均勻性的檢測方法,實現了再造煙葉絲摻配瞬時均勻性的量化檢測,提升了再造煙葉絲鋪料均勻性的檢測水平,消除了再造煙葉絲的實際瞬時流量與設定瞬時流量的偏差。該方法可應用于制絲生產線及其他相似物料分布的量化檢測。

(2)鼠籠式松散輥裝置采用鏤空結構,增加了松散輥的通透性,降低了物料造碎,使物料松散、鋪料寬度增大、混合接觸面積增加。采用鼠籠式松散輥代替傳統式松散輥,有效提高了再造煙葉絲的松散效率,避免了傳統式松散輥中心軸對再造煙葉絲鋪料的影響,提高了再造煙葉絲的摻配均勻性,再造煙葉絲與葉絲在單位區域內所占比例之差的波動區間由±5%減少到±0.5%,較好地解決了再造煙葉絲在制絲摻配過程中的松散度和均勻性問題。

[1]陳祖剛,蔡冰,王建新,等.國內外造紙法薄片工藝與品質比較[J].煙草科技,2002(2):4-5.

[2]姚光明,喬學義,徐大勇,等.造紙法再造煙葉成絲工藝及其設備:中國,201010123259.7[P].2010-03-15.

[3]邊騰飛,黃健,王展軍,等.采用造紙法再造煙葉成絲制造卷煙的方法及其設備:中國,201010575046.8[P].2010-12-02.

[4]李謐.薄片煙絲結團問題的分析與解決[J].科技創業家,2013(5):197.

[5]Tomov A.Investigation on quality of reconstituted tobacco[J].Tobacco Abstracts,1978(2):111.

[6]羅榕清,陳亞立.對煙草薄片的一些新認識[J].安徽煙草,1988(3):15-16.

[7]劉攀,賀磊,歐陽春,等.造紙法再造煙葉基片干燥過程中的熱分析[J].煙草科技,2013(7):12-15.

[8]楊健,曲世全,張悠金,等.四種黏合劑在輥壓法再造煙葉中的應用效果[J].貴州農業科學,2011,39(5):208-211.

[9]席年生,鄧國棟,宋偉民,等.再造煙葉物理特性及其對切絲與卷制效果的影響[J].煙草科技,2014(4):15-19.

[10]王浩雅,殷艷飛,王保興,等.影響造紙法再造煙片物理特性關鍵指標的篩選[J].紙和造紙,2014(2):43-45.

[11]李來義,閆為民,徐平.造紙法再造煙葉自動松散喂料機的設計與應用[J].煙草科技,2013(5):25-26.

[12]Kiernan B C,Semp B A,Whitman J M.Apparatus and method for manufacturing tobacco sheet material:US,4972854[P].1990-11-27.

[13]張玉軍,周宏,黃強.變性淀粉膠在煙草薄片上的應用[J].化學工程師,2000(5):6-7.

[14]Laszlo E.Smokable,coherent sheet and method for its manufacture:US,4564031[P].1986-01-14.

[15]浙江中煙工業有限責任公司.一種鼠籠式松散輥及其物料松散裝置:中國,201220141394.9[P].2013-01-23.