降低片煙加料機(jī)出口含水率批次間差異的方法及實(shí)現(xiàn)

李秀芳,朱子玉,謝 建,王建偉,翟建政,李明偉,李國(guó)霞,王德吉

1.河南中煙工業(yè)有限責(zé)任公司黃金葉生產(chǎn)制造中心,鄭州經(jīng)濟(jì)技術(shù)開發(fā)區(qū)第三大街 450016

2.河南中煙工業(yè)有限責(zé)任公司安陽(yáng)卷煙廠,河南省安陽(yáng)市煙廠路南段 455000

3.中國(guó)煙草總公司職工進(jìn)修學(xué)院,鄭州市鑫苑路7 號(hào) 450008

片煙加料是制絲生產(chǎn)過(guò)程中的關(guān)鍵工序之一,其工藝目的是將糖料均勻地噴灑到片煙上,并對(duì)來(lái)料含水率進(jìn)行平衡,以利于后續(xù)工序?qū)ζ瑹熯M(jìn)一步加工[1]。其中,含水率的控制效果對(duì)煙絲的內(nèi)在品質(zhì)具有重要作用。目前卷煙生產(chǎn)中常用的SJ1523 型等加料機(jī)沒(méi)有含水率控制系統(tǒng),增加的含水率主要來(lái)源于熱風(fēng)控制系統(tǒng)中的補(bǔ)償蒸汽和加料系統(tǒng)中的引射蒸汽,在生產(chǎn)過(guò)程中引射蒸汽波動(dòng)小,但補(bǔ)償蒸汽調(diào)整閥門開度頻繁變動(dòng),是影響出口含水率的主要因素之一[2-3]。近年來(lái),在解決片煙加料機(jī)出口含水率方面已有較多研究報(bào)道,曹正良等[4]通過(guò)程序?qū)⒄羝尤肓吭O(shè)定為一個(gè)穩(wěn)定值,由于未考慮硬件因素,該方法不能從根本上解決干擾問(wèn)題;孫佩[5]針對(duì)熱風(fēng)風(fēng)速風(fēng)量、噴射蒸汽恒流量設(shè)計(jì)了3 個(gè)PID 控制環(huán),但整定和優(yōu)化PID 參數(shù)較繁瑣;侯俊峰等[6]和許世勇[7]固定噴射蒸汽閥的開度,通過(guò)控制熱交換器內(nèi)部控制閥進(jìn)行熱風(fēng)微調(diào),調(diào)整簡(jiǎn)單,但穩(wěn)定性不夠理想;宋杰[8]和肖一博等[9]通過(guò)增加自動(dòng)補(bǔ)水系統(tǒng)控制含水率,但綜合考慮熱風(fēng)、蒸汽、排潮的調(diào)控較復(fù)雜,且含水率偏大時(shí)效果不好;岳先領(lǐng)等[10]將篩網(wǎng)網(wǎng)孔尺寸由6 mm 改為12.5 mm,減少了影響含水率均勻性的碎片,但仍未解決含水率的穩(wěn)定問(wèn)題。為此,通過(guò)改進(jìn)排潮網(wǎng)并增加一套霧化料液收集和清洗裝置,以降低片煙加料機(jī)出口含水率批次間的差異,提高烘絲工序的穩(wěn)定性。

1 問(wèn)題分析

對(duì)片煙加料工序出口含水率批次間的極差數(shù)據(jù)分析可見,薄板干燥入口含水率以及片煙加料出口含水率極差較大,且批次間不穩(wěn)定。目前烘絲機(jī)的工作模式是固定熱風(fēng)溫度,調(diào)整筒壁溫度以保證出口含水率達(dá)標(biāo),因此在該模式下要穩(wěn)定薄板溫度,并要保證來(lái)料入口含水率穩(wěn)定。由于貯葉和切絲工序都不具備含水率控制和增濕功能,經(jīng)過(guò)統(tǒng)計(jì)計(jì)算,片煙加料入口含水率批次間極差接近松散回潮出口含水率的控制水平,極差是0.54,批次間差異小;而片煙加料出口含水率批次間差異大,極差高達(dá)1.47,由此造成薄板干燥入口含水率批次間差異大,極差達(dá)1.98。經(jīng)曲線擬合,兩者相關(guān)性達(dá)74.6%。因此,片煙加料出口含水率批次間差異大是造成薄板干燥入口含水率差異大的主要因素。

在正常生產(chǎn)過(guò)程中,片煙加料機(jī)沒(méi)有含水率控制系統(tǒng),但可以增加含水率,增加的含水率主要來(lái)源于熱風(fēng)控制系統(tǒng)中的補(bǔ)償蒸汽和加料系統(tǒng)中的引射蒸汽,引射蒸汽波動(dòng)小,而補(bǔ)償蒸汽在生產(chǎn)過(guò)程中開度變化較大,影響出口含水率,一般情況下是含水率容易沖高,所以并不需要額外增加水量。隨著生產(chǎn)的進(jìn)行,如果補(bǔ)償蒸汽閥門開度逐漸增大,就會(huì)造成加料出口含水率持續(xù)增大,導(dǎo)致批次間含水率存在差異,即使經(jīng)過(guò)貯葉柜的平衡,批次間在烘絲機(jī)入口的含水率仍然存在差異,造成下道工序的控制不穩(wěn)定,影響煙支品質(zhì)。

2 設(shè)計(jì)方法

2.1 改進(jìn)排潮網(wǎng)帶

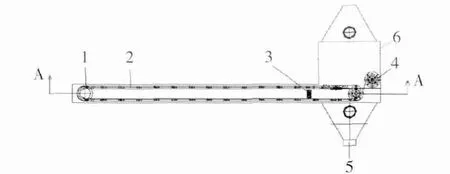

由于片煙加料熱風(fēng)溫度傳感器探頭位于熱風(fēng)管道內(nèi),當(dāng)排潮不暢時(shí),回風(fēng)風(fēng)量偏小,造成溫度傳感器檢測(cè)到的溫度偏低。當(dāng)溫度值反饋給PLC后,控制系統(tǒng)認(rèn)為滾筒內(nèi)溫度過(guò)低,打開補(bǔ)償蒸汽來(lái)提高溫度,由此造成滾筒內(nèi)溫度(循環(huán)熱風(fēng)溫度)持續(xù)升高,增加物料的吸水性,導(dǎo)致加料機(jī)出口含水率逐漸上升。在實(shí)際生產(chǎn)中,經(jīng)過(guò)1 個(gè)批次的生產(chǎn)后,片煙加料機(jī)的排潮網(wǎng)網(wǎng)孔已基本被堵塞,排潮效果降低,導(dǎo)致回風(fēng)風(fēng)量減少,溫度檢測(cè)值偏低,從而影響片煙加料出口含水率。因此,為保證煙支品質(zhì),減少操作人員的勞動(dòng)強(qiáng)度,將抽拉式板狀排潮網(wǎng)改造為由旁鏈固定的排潮網(wǎng)帶,并增加一套自清潔裝置,見圖1。

圖1 排潮網(wǎng)帶及自清潔裝置結(jié)構(gòu)圖

片煙加料機(jī)的排潮網(wǎng)帶位于后室門上方,在原排潮網(wǎng)固定軌道部位,焊接加裝寬度為100 mm的短槽鋼,用做排潮網(wǎng)帶被動(dòng)滾輥的固定座。排潮網(wǎng)帶自動(dòng)清潔裝置的外殼直接連接在片煙加料機(jī)的后室外壁上,在外殼下方加裝兩根槽鋼作為立柱進(jìn)行支撐和加固,使自清潔裝置的清潔毛刷、排潮網(wǎng)帶主動(dòng)輥及傳動(dòng)電機(jī)等傳動(dòng)裝置固定在清潔裝置的外殼上。由于排潮網(wǎng)帶需要在運(yùn)行過(guò)程中不斷變形和彎曲,材料采用食品級(jí)的PVC 網(wǎng)帶,具有較好的柔韌性、耐磨性和變形能力,過(guò)濾網(wǎng)截面積是排潮管道的5 倍,工作孔直徑1 mm,與原排潮網(wǎng)保持一致。由于物料黏性較大,排出量較多,外殼下方的排污收集管路,選擇較粗的DN20 鍍鋅管,便于排出清理出的污物。整體運(yùn)行機(jī)構(gòu)采用蝸輪減速,以1.5 kW 交流電機(jī)作為動(dòng)力源,軌道設(shè)有密封和機(jī)械定位裝置,以保證運(yùn)行時(shí)安全可靠。

為保障排潮網(wǎng)帶的清潔效果,自清潔裝置采用毛刷清掃和壓縮空氣清潔相結(jié)合的模式。清潔裝置內(nèi)部設(shè)有10 排環(huán)繞網(wǎng)帶的高壓氣槍,其中有4 排高壓氣槍設(shè)在循環(huán)系統(tǒng)的頂端,主要對(duì)網(wǎng)帶拐彎處的隱藏部位進(jìn)行清掃,高壓氣槍動(dòng)力源壓力為0.7 MPa。另有3 排高壓氣槍針對(duì)循環(huán)鏈條內(nèi)側(cè)毛刷未能徹底清除部位進(jìn)行噴吹。

由于片煙加料機(jī)預(yù)熱和生產(chǎn)過(guò)程中熱風(fēng)風(fēng)速不相同,但排潮網(wǎng)帶驅(qū)動(dòng)電機(jī)始終以頻率50 Hz 運(yùn)行,由此造成能源浪費(fèi),加劇了網(wǎng)帶和毛刷的磨損。為節(jié)能降耗,采用變頻控制網(wǎng)帶的運(yùn)轉(zhuǎn)速度,在片煙加料系統(tǒng)預(yù)熱階段,沒(méi)有過(guò)料時(shí),網(wǎng)帶不運(yùn)行;在生產(chǎn)過(guò)程中料頭部分以低速運(yùn)行,正常生產(chǎn)時(shí)以高速運(yùn)行。通過(guò)編程實(shí)驗(yàn)和反復(fù)調(diào)試[11],使網(wǎng)帶運(yùn)行速度與熱風(fēng)風(fēng)速匹配良好,同時(shí)實(shí)現(xiàn)了排潮和網(wǎng)帶清潔功能。

2.2 增加霧化料液收集和清洗裝置

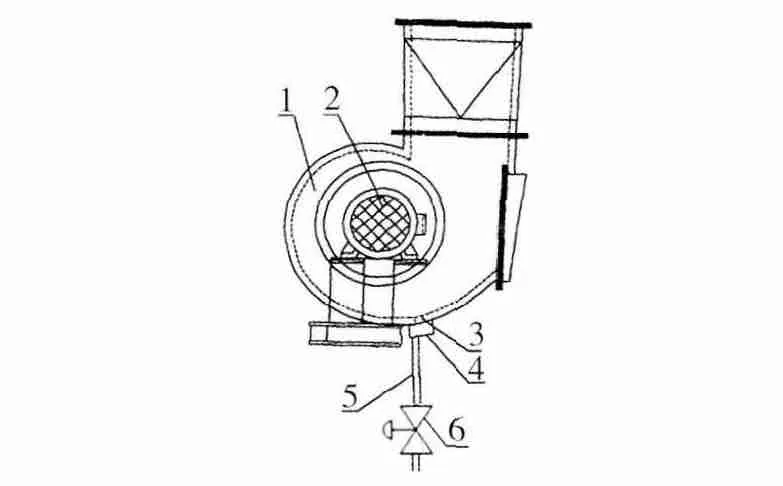

在生產(chǎn)結(jié)束后,將熱交換器和熱風(fēng)風(fēng)機(jī)蝸殼打開,可以發(fā)現(xiàn)煙塵、料液等污垢黏附在風(fēng)機(jī)葉輪和換熱器表面。原因在于熱風(fēng)中含有霧化料液,料液黏性較大,同時(shí)由于排潮網(wǎng)無(wú)法過(guò)濾循環(huán)熱風(fēng)中呈霧化狀態(tài)的料液,導(dǎo)致熱風(fēng)在循環(huán)過(guò)程中,冷凝后的霧化料液容易黏附在風(fēng)機(jī)和換熱器上,致使熱風(fēng)風(fēng)速發(fā)生變化,換熱器換熱效率降低,進(jìn)而影響熱風(fēng)溫度。此時(shí),設(shè)備開啟補(bǔ)償蒸汽進(jìn)行增溫,則會(huì)影響出口物料含水率。為有效過(guò)濾循環(huán)熱風(fēng)中的霧化料液,穩(wěn)定熱風(fēng)風(fēng)速,提高換熱器換熱效率,減少對(duì)補(bǔ)償蒸汽的依賴,設(shè)計(jì)了一套霧化料液收集和清洗裝置,見圖2。

圖2 霧化料液收集和清洗裝置結(jié)構(gòu)圖

在風(fēng)機(jī)出風(fēng)口對(duì)側(cè)開口,確保風(fēng)機(jī)部分的密封性良好,并選用不銹鋼加工料液收集盒。隨著風(fēng)機(jī)啟動(dòng),含有料液的熱風(fēng)隨葉輪一起旋轉(zhuǎn),熱風(fēng)沿風(fēng)機(jī)切線方向進(jìn)入熱風(fēng)管道。由于料液密度高、質(zhì)量大,受離心作用被甩向四周,最終被料液收集裝置收集并沉降在收集盒中。收集盒的下方安裝有電控閥,當(dāng)生產(chǎn)間歇時(shí)自動(dòng)打開閥門,將收集的料液和污物排出。為保證清潔效果,在葉輪上方安裝有清洗噴頭,方便對(duì)葉輪進(jìn)行清洗。在收集裝置上設(shè)計(jì)有清洗管路,分為上下兩路。為保證噴嘴壓力,上水管路選擇了較細(xì)的DN15 管;考慮到污水黏性較大,下水管路選擇了較粗的DN20 管。料液和清洗出的污物沿著下水管道排走。增加料液收集和清洗裝置,可以在過(guò)濾熱風(fēng)的同時(shí)對(duì)風(fēng)機(jī)葉輪進(jìn)行清洗,保證風(fēng)機(jī)風(fēng)量和風(fēng)速穩(wěn)定,延長(zhǎng)風(fēng)機(jī)的使用壽命。

2.3 應(yīng)用效果

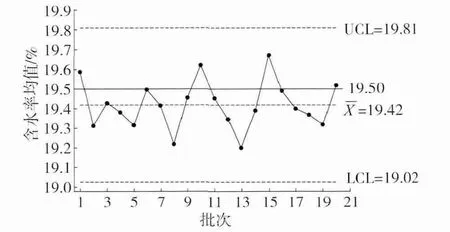

改進(jìn)后片煙加料機(jī)的熱風(fēng)溫度穩(wěn)定,無(wú)劇烈變化,正常生產(chǎn)中開啟補(bǔ)償蒸汽的次數(shù)明顯減少,降低了對(duì)補(bǔ)償蒸汽的依賴性。對(duì)同一牌號(hào)20 個(gè)批次產(chǎn)品進(jìn)行隨機(jī)抽樣分析,片煙加料機(jī)出口含水率均值趨勢(shì)圖見圖3。根據(jù)卷煙工藝規(guī)范要求,片煙加料出口物料含水率的控制范圍為(18.0%~21.0%)±1.0%[12]。分析統(tǒng)計(jì)結(jié)果可知,20 個(gè)批次產(chǎn)品的標(biāo)準(zhǔn)偏差為0.13,極差為0.46。片煙加料出口物料含水率穩(wěn)定,批次間極差在±0.5 以內(nèi)。對(duì)薄板干燥入口含水率統(tǒng)計(jì)分析表明,批次間極差為0.58,穩(wěn)定在±0.6 以內(nèi),控制效果良好。

圖3 改進(jìn)后片煙加料機(jī)出口含水率均值趨勢(shì)圖

3 結(jié)語(yǔ)

改進(jìn)后片煙加料機(jī)有效降低了加料出口含水率的波動(dòng),經(jīng)過(guò)儲(chǔ)葉柜平衡,提高了烘絲工序進(jìn)料含水率的穩(wěn)定性。經(jīng)過(guò)半年多的實(shí)際運(yùn)行,同一牌號(hào)不同季節(jié)加料出口含水率的波動(dòng)均在工藝要求范圍內(nèi),說(shuō)明季節(jié)性的環(huán)境變化對(duì)蒸汽使用量的影響不大,提高了設(shè)備的工藝性能。

[1]陳良元.卷煙加工工藝[M].鄭州:河南科學(xué)技術(shù)出版社,1996.

[2]代寧光,王道銓,劉力云.滾筒設(shè)備物料溫度控制策略的設(shè)計(jì)應(yīng)用[J].煙草科技,2012(6):24-26.

[3]孫紹波.制絲線潤(rùn)葉機(jī)熱風(fēng)溫度控制方式的改進(jìn)[J].煙草科技,2008(1):19-22.

[4]曹正良,葉紀(jì)華.葉片加料熱風(fēng)循環(huán)系統(tǒng)的改進(jìn)[C]//中國(guó)煙草學(xué)會(huì)工業(yè)專業(yè)委員會(huì)工藝學(xué)組2010年學(xué)術(shù)研討會(huì)論文集.青島:中國(guó)煙草學(xué)會(huì),2010:398-399.

[5]孫佩.葉片加料機(jī)熱風(fēng)溫度控制技術(shù)研究[J].硅谷,2012(16):10-11.

[6]侯俊峰,郭越.葉片加料機(jī)熱風(fēng)溫度控制改進(jìn)[C]//中國(guó)煙草學(xué)會(huì)2006年煙草機(jī)械學(xué)術(shù)研討會(huì)征集論文匯編(下冊(cè)).上海:中國(guó)煙草學(xué)會(huì),2006:631-637.

[7]許世勇.葉片加料機(jī)加熱系統(tǒng)的改進(jìn)[J].科技創(chuàng)業(yè)家,2013(12):51.

[8]宋杰.葉片加料機(jī)加水功能改造[J].中國(guó)新技術(shù)新產(chǎn)品,2014(2):98.

[9]肖一博,楊梓豪.提高葉片加料出口水分的穩(wěn)定性[J].現(xiàn)代工業(yè)經(jīng)濟(jì)和信息化,2014(9):71-72.

[10]岳先領(lǐng),石中金,何佳滿.片煙加料篩網(wǎng)的改進(jìn)[J].煙草科技,2007(1):13-14.

[11]國(guó)家煙草專賣局.卷煙工藝規(guī)范[M].北京:中央文獻(xiàn)出版社,2003.

[12]廖常初.S7-300/400 PLC 應(yīng)用技術(shù)[M].北京:機(jī)械工業(yè)出版社,2008.