油氣集輸管道腐蝕的防治及安全檢測

成都理工大學能源學院

油氣集輸管道腐蝕的防治及安全檢測

郝玉鴻 張銀德成都理工大學能源學院

油氣集輸管道的腐蝕現(xiàn)象可分為內(nèi)壁腐蝕與外壁腐蝕兩種情況。目前國內(nèi)針對油氣集輸管道外壁腐蝕防治措施主要是環(huán)氧涂層與陰極防護技術(shù)。環(huán)氧涂層管道防腐技術(shù)相對較為成熟,具體實施是在管道外壁上噴涂添加防腐劑的涂料,將外部腐蝕介質(zhì)與管道外壁隔離開,避免外壁受到外部介質(zhì)腐蝕。金屬緩蝕劑是向具有腐蝕介質(zhì)的環(huán)境中添加某些能夠阻礙腐蝕介質(zhì)與金屬發(fā)生化學反應(yīng)的化學物質(zhì),具體可以分為無機緩蝕劑與有機緩蝕劑兩大類。目前國內(nèi)油氣集輸管道緩蝕劑普遍采用的是有機緩蝕劑。在管道腐蝕監(jiān)測中可以通過觀察管道內(nèi)表面粗糙度去確定某些地方的管道腐蝕情況,進而加快油氣輸送的效率。

油氣管道;防腐蝕;安全檢測;輸送介質(zhì)

油氣集輸管道的腐蝕現(xiàn)象可分為內(nèi)壁腐蝕與外壁腐蝕兩種情況。外壁腐蝕易于防治,相比于內(nèi)壁腐蝕危害較小,防治措施主要依靠環(huán)氧涂層與陰極防腐技術(shù)。而管道內(nèi)壁長時間與腐蝕介質(zhì)接觸,易于腐蝕介質(zhì)發(fā)生化學反應(yīng),造成內(nèi)壁嚴重腐蝕。對此狀況,目前國內(nèi)主要采用內(nèi)涂環(huán)氧防腐涂層,防腐效果并不明顯,因此必須加強油氣管道安全檢測工作,在管道設(shè)計規(guī)劃的初級階段做好科學高效的防腐措施,針對輕微腐蝕現(xiàn)象予以足夠重視,并及時采取修復(fù)措施,保證油氣集輸管道高效、順利輸送油氣。

1 油氣集輸管道腐蝕危害

目前,國內(nèi)的油氣集輸管道安全監(jiān)測技術(shù)和日常防腐技術(shù)與發(fā)達國家相比仍然處于初級階段,管道陰極防護技術(shù)還不夠成熟。據(jù)科學資料顯示,國內(nèi)油氣集輸管道因腐蝕造成泄漏等事故發(fā)生率能夠達到每年5次,而美國、日本、法國等發(fā)達國家這一數(shù)據(jù)僅為0.5~0.7次。管道腐蝕造成的危害主要包括以下幾個方面:①集輸管道腐蝕造成油氣泄漏,地區(qū)的油氣供應(yīng)出現(xiàn)問題致使某些石油化工企業(yè)缺乏原料,生產(chǎn)停滯;②泄漏的油氣將對土壤與大氣環(huán)境造成巨大的破壞與污染,且污染持續(xù)時間相對較長;③油氣屬易燃易爆物質(zhì),在人口密集的居民區(qū)或者市內(nèi)極易發(fā)生燃燒甚至爆炸,危害人們的生命、財產(chǎn)安全。

2 外壁腐蝕機理與防治措施

2.1管道外壁腐蝕機理

油氣集輸管道外壁腐蝕環(huán)境主要包括土壤環(huán)境與海水環(huán)境兩種。土壤環(huán)境下的金屬集輸管道處于土壤有機物、水分、氧氣等復(fù)雜環(huán)境中,易發(fā)生金屬的物理溶解與化學作用,腐蝕金屬集輸管道造成管道損壞現(xiàn)象;海水腐蝕環(huán)境中的集輸管道主要是金屬管道,處于海底的管道外壁長時間被海水浸泡,并受到大量的鹽類化學物質(zhì)及酸性環(huán)境影響,易使金屬管道發(fā)生電化學腐蝕。因此針對集輸管道所處實際工作環(huán)境,要采取科學合理的防腐蝕技術(shù)措施。

2.2外壁防腐蝕措施

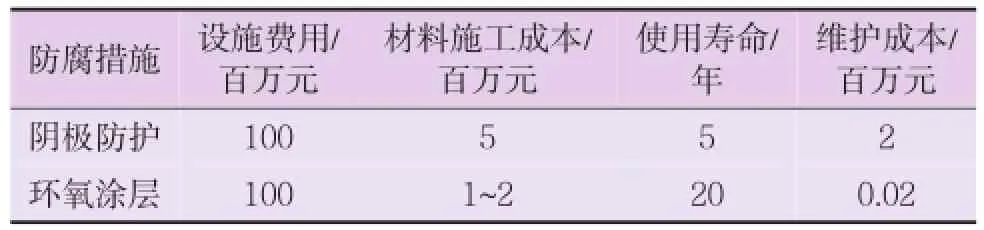

目前國內(nèi)針對油氣集輸管道外壁腐蝕防治措施主要是環(huán)氧涂層與陰極防護技術(shù)。環(huán)氧涂層管道防腐技術(shù)相對較為成熟,具體實施是在管道外壁上噴涂添加防腐劑的涂料,將外部腐蝕介質(zhì)與管道外壁隔離開,避免外壁受到外部介質(zhì)腐蝕。環(huán)氧涂料的主要成分是具有極強抗酸性、抗堿性的環(huán)氧樹脂和高效固化劑,能夠與管道外壁緊密黏接形成光滑、致密性很高的表面涂層,防腐蝕效果好,因此得到大范圍的普及與應(yīng)用。陰極防護技術(shù)主要指的是在水質(zhì)環(huán)境中特定與高效的防腐蝕技術(shù),能夠有效避免金屬集輸管道在海水多種鹽類與惡劣的酸堿環(huán)境下的化學腐蝕,主要應(yīng)用于海底管道的腐蝕防治措施。陰極防護技術(shù)應(yīng)用于油氣集輸管道防腐工作中成本較低,并不需要較多的防腐添加劑等材料,表1為兩種方法的綜合比較。

表1 環(huán)氧涂層與陰極防護技術(shù)的綜合比較

通過表1數(shù)據(jù)比較明顯可以看出,陰極防護技術(shù)在油氣管道防腐工作中防腐效果更好,且成本比較低,但是對技術(shù)要求較高。

3 內(nèi)壁腐蝕機理及特點

3.1硫化氫腐蝕

硫化氫對金屬合金腐蝕現(xiàn)象很早就受到技術(shù)人員的重視,經(jīng)過大量研究發(fā)現(xiàn)硫化氫對鋼鐵等金屬有很強的腐蝕性,但是關(guān)于腐蝕機理的研究理論不一。硫化氫與其他氣體如二氧化碳相比在水中溶解度大的多,形成的溶液呈弱酸性。硫化氫在水中電離出的產(chǎn)物(HS-、S2-)附著在金屬表面與表面鐵原子發(fā)生化合反應(yīng),生成能夠促進離子附著的復(fù)合物Fe(HS)-。在與金屬原子化合反應(yīng)之后,會使金屬表面呈負電位,從而促進陰極反應(yīng)速度,生成更多的氫氣,進一步促進陽極金屬原子溶解,降低金屬結(jié)構(gòu)強度造成嚴重腐蝕。另一方面,硫化氫導致金屬氫脆,氫較少時主要以氫離子或者原子游離在金屬原子周圍,隨著自由擴散的進行,氫離子與原子逐漸聚集成氫氣分子,造成金屬結(jié)構(gòu)局部的氫富集,使金屬強度降低更易腐蝕。

3.2二氧化碳腐蝕

二氧化碳同樣是導致金屬腐蝕的主要因素,二氧化碳主要是溶于水,電離出HCO3-、CO32-兩種負離子作為得到電子的物質(zhì)析出氫氣,當電離出的濃度很低時二氧化碳與水作用生成水和氫離子,同樣得電子被還原析出氫氣。

電化學反應(yīng)開始時,二氧化碳溶于水生成碳酸,接著與鐵原子發(fā)生反應(yīng)生成碳酸亞鐵、碳酸氫亞鐵與內(nèi)部鐵原子進一步發(fā)生氧化還原反應(yīng),生成結(jié)合能力很差的碳酸鐵,而這種物質(zhì)易于從金屬表面脫落下來,其原因不僅因為碳酸鐵的結(jié)合能力較差,還因為碳酸鐵體積比碳酸氫亞鐵小很多,所以處于海水或者土壤中的油氣集輸管道很容易被周圍的環(huán)境氧化,并在碳和水分的共同作用下發(fā)生電化學反應(yīng)生成蓬松多孔、結(jié)合能力差的碳酸鐵,促進外部金屬表皮的脫落,加速內(nèi)部金屬電化學腐蝕。因此二氧化碳對于鋼鐵的腐蝕性不可忽視,油氣集輸管道施工作業(yè)工程中要做好二氧化碳防腐蝕工作。

3.3多相流腐蝕

多相流腐蝕機理包括以下幾種類型:無腐蝕無雜質(zhì)清潔環(huán)境、無腐蝕有雜質(zhì)沖刷環(huán)境、無雜質(zhì)有腐蝕環(huán)境、雜質(zhì)與腐蝕并存環(huán)境等。多相流動沖刷對鋼鐵腐蝕影響同樣不可小覷,流動物體會受到流速、黏度、腐蝕介質(zhì)性質(zhì)、沖刷角度等因素影響,進而加快腐蝕速度。多相流狀態(tài)可以分為平穩(wěn)的層流、湍狀流動、環(huán)狀流等幾種情況,在較低的流動速度時主要存在的是平緩層流,流速較高時就會出現(xiàn)湍狀流動或者環(huán)流現(xiàn)象。研究表明,此狀況對鋼鐵腐蝕最為嚴重,流體沖刷所產(chǎn)生的切向力與腐蝕化學反應(yīng)共同作用,金屬表面結(jié)合力較強的氧化膜易脫落加速內(nèi)部金屬腐蝕,對管道產(chǎn)生嚴重影響。

4 內(nèi)防腐蝕技術(shù)

(1)噴涂具有防腐作用的緩蝕劑。金屬緩蝕劑是向具有腐蝕介質(zhì)的環(huán)境中添加某些能夠阻礙腐蝕介質(zhì)與金屬發(fā)生化學反應(yīng)的化學物質(zhì),具體可以分為無機緩蝕劑與有機緩蝕劑兩大類。目前國內(nèi)油氣集輸管道緩蝕劑普遍采用的是有機緩蝕劑,具有很多優(yōu)點。例如:對周圍環(huán)境影響較小,防腐蝕效果優(yōu)良;防腐蝕成本較低;技術(shù)操作簡單,效果明顯;能夠針對腐蝕環(huán)境采取科學合理的有機緩蝕劑;具有很強針對性;同種防腐蝕添加劑能夠防止多種金屬以及適應(yīng)不同腐蝕環(huán)境等。腐蝕劑使用時要嚴格控制噴涂工藝、使用量、維護周期及配合使用清氧劑、消毒殺菌劑、除硫劑等,才能達到理想的防腐蝕效果。

(2)內(nèi)涂層防腐與襯里防腐技術(shù)。內(nèi)涂層與襯里防腐技術(shù)是針對油氣集輸管道腐蝕狀況的常用防腐技術(shù),該技術(shù)防腐原理是在管道表層與外界腐蝕介質(zhì)之間設(shè)置一個具有保護作用的隔離膜,通過高壓的清潔空氣催動金屬磨具將管道內(nèi)表面處理干凈,再由智能機器人完成最后的防腐劑涂料的噴涂工作。另外,為保證防腐蝕效果還要輔以緩蝕劑同時使用。保護膜具有很高的光滑度,能夠有效起到防腐蝕效果。同時,在管道腐蝕監(jiān)測中可以通過觀察管道內(nèi)表面粗糙度去確定某些地方的管道腐蝕情況,進而加快油氣輸送的效率。

5 腐蝕監(jiān)測

(1)傳感器環(huán)節(jié)。腐蝕監(jiān)測傳感器對油氣集輸管道現(xiàn)場的腐蝕參數(shù)進行收集,通過轉(zhuǎn)換元件,將采集到的參數(shù)轉(zhuǎn)換成石油工業(yè)電流信號。

(2)數(shù)據(jù)采集環(huán)節(jié)。該環(huán)節(jié)實現(xiàn)了對油氣集輸管道腐蝕監(jiān)測參數(shù)的監(jiān)控,對總體腐蝕率、點蝕系數(shù)、腐蝕機理因子、測點壓力、測點流量、測點溫度和測點pH進行多路數(shù)據(jù)的采集、放大和轉(zhuǎn)換。

(3)數(shù)據(jù)通信環(huán)節(jié)。采集到的參數(shù)均以符合石油工業(yè)標準的電流信號表現(xiàn)出來,利用傳輸協(xié)議,通過傳輸總線將數(shù)據(jù)傳輸?shù)缴衔粰C。

(欄目主持焦曉梅)

10.3969/j.issn.1006-6896.2015.2.022