鎂合金點焊接頭組織的耐蝕性

馬天鳳,李 澤,程艷艷

(1.河南機電高等專科學校 材料工程系,新鄉453002;2.華蘭生物工程股份有限公司,新鄉453002)

焊接技術和工藝是鎂合金材料進一步推廣應用必須解決的關鍵問題之一。電阻點焊是鎂合金眾多連接方法中具有較大應用潛力的一種,也是汽車制造中應用最多的一種焊裝方法,所以研究鎂合金電阻點焊對于汽車工業具有重要的意義。

腐蝕是鎂合金在汽車領域中應用時最重要的問題之一[1]。到目前為止,比較成功的鎂合金的應用主要還是集中于汽車中工作環境較為溫和的地方。鎂合金及鎂合金焊接件在這些地方是否會發生腐蝕失效以及如何減小這種因腐蝕而引起的失效,正是目前汽車行業必須面對的問題[2]。

1 試驗

1.1 試驗材料及焊接設備的選用

試驗材料為板厚2mm的AZ31B鎂合金[3],其主要化學成分(質量分數/%)為:Al 2.5~3.5,Zn 0.6~1.4,Mn 0.2~1.00,Si 0.1,余量為鎂。

設計接頭形式如圖1所示。其中圖1(a)的接頭用于測試工藝參數以及進行撕裂試驗和金相組織觀察;圖1(b)則是根據拉剪試驗對鎂合金薄板的尺寸要求設計的。對厚度為2mm的試樣薄板進行點焊,其組合為2mm+2mm接頭。其中試樣薄板寬度B=20mm,試樣薄板長度L=70mm,搭接長度t=B。

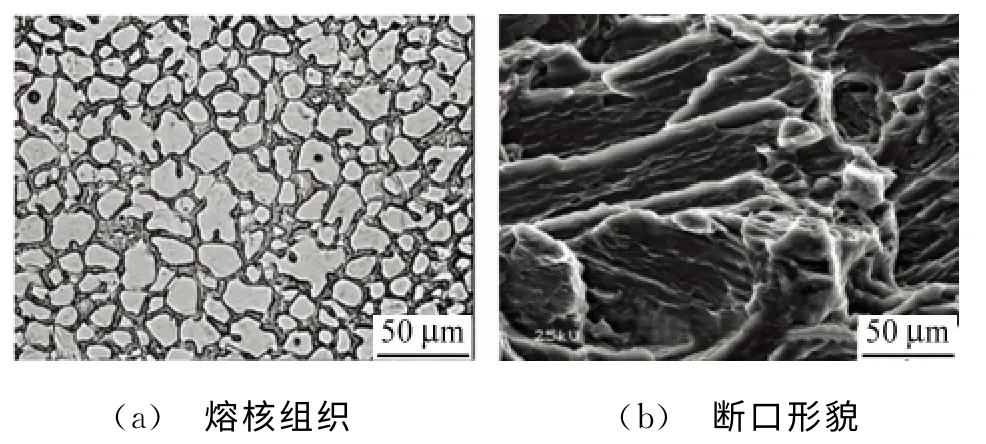

試驗前用砂紙打磨以除去試樣表面的氧化膜。通過試驗確定得出最佳工藝參數如下:電流為19 000A,電極壓力為4 019N,時間為50周波。在DN-100型固定式點焊機上進行焊接試驗。并在WE-10A液壓式萬能試驗機上進行拉伸試驗,拉剪力6 590N,焊點直徑7mm。通過對交流點焊接頭組織形態分析,在最佳點焊規范參數下的焊點熔核中心為細小均勻的單一等軸晶。鎂合金焊點宏觀表現為脆性斷裂特征,微觀表現為解理斷裂,并且焊點的斷裂傾向比母材大。其熔核組織和斷口形貌如圖2所示。

圖1 鎂合金點焊接頭形式Fig.1 The welding joint of magnesium alloy

圖2 熔核組織與斷口的形貌Fig.2 Morphology of nugget microstructure(a)and fracture(b)

1.2 浸泡試驗

將母材和點焊接頭分別放入3.5%NaCl溶液中進行浸泡試驗[4],浸泡時間分別為3h,6h和9h,觀察經不同時間浸泡試驗后試樣的表面形貌。

1.3 電偶腐蝕試驗

對點焊和母材在3.5%NaCl溶液中進行了電偶腐蝕試驗,測試了母材和焊點的電化學鍍膜層在3.5%NaCl溶液中的tafel曲線。試驗采用3電極體系,參比電極為飽和甘汞電極(SCE),輔助電極為鉑電極,工作電極為試樣。極化曲線掃描范圍為-0.2~1.0V(SCE)。掃描速率為10mV/s。

2 結果與討論

2.1 浸泡試驗

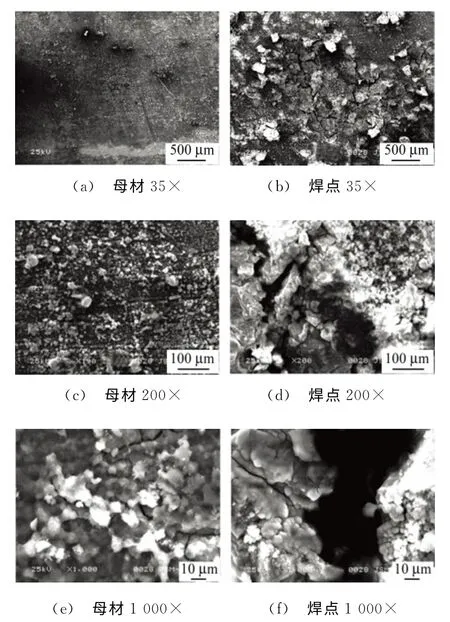

圖3為母材和焊點在3.5%NaCl溶液中腐蝕3h不同放大倍數下的表面形貌。

圖3 不同放大倍數下,母材和焊點在3.5%NaCl溶液中腐蝕3h后的表面形貌Fig.3 Morphology of parent metal(a.c.e)and welding joint(b,d,f)in 3.5%NaCl solution for 3h

圖4 為母材和焊點在3.5%NaCl溶液中腐蝕6h不同放大倍數下的表面形貌。

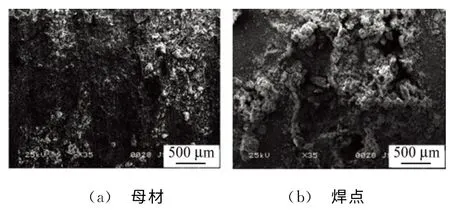

圖5為母材和焊點在3.5%NaCl溶液中腐蝕9h后放大35倍的表面形貌。

圖6為母材和焊點在3.5%NaCl溶液中腐蝕12h后放大35倍的表面形貌。

由圖3~6可見,隨著浸泡時間的延長,焊點和母材的腐蝕都進一步加劇。母材在腐蝕3h和6h時,只能在高倍下看到細微的腐蝕裂紋,而在腐蝕9h后,腐蝕裂紋在低倍下就可以看到。這是由于點焊時加熱速度快,整個焊接過程在幾秒鐘內完成,同時鎂合金熱導率大,導熱速度快,降溫速度快,結晶時形成大量的晶核,最終得到均勻分布的細晶組織,晶粒愈小,其曲率半徑愈大,則蒸汽壓力愈大,表明自由能愈高,使其耐蝕性下降[5-6]。母材和焊點腐蝕12h后,低倍觀察發現,母材的腐蝕程度相對均勻,而焊點的腐蝕則很明顯,有明顯的點蝕坑。經過12h的腐蝕,伴隨腐蝕的進行,蝕坑逐漸長大,導致腐蝕沿表面傳播,如圖焊點和母材表面大部分被腐蝕。

圖4 不同放大倍數下,母材和焊點在3.5%NaCl溶液中腐蝕6h后的表面形貌Fig.4 Morphology of parent metal(a.c.e)and welding joint(b,d,f)in 3.5%NaCl solution for 6h

圖5 母材和焊點在3.5%NaCl溶液中腐蝕9h的表面形貌Fig.5 Morphology of parent metal(a)and welding joint(b)in 3.5%NaCl solution for 9h

2.2 電偶腐蝕試驗

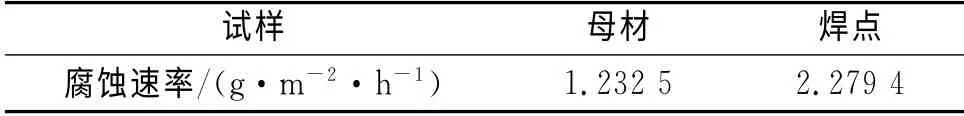

采用失重法測試了母材和焊點在3.5%NaCl溶液中浸泡92h后的腐蝕速率[7],結果見表1。

由表1可見,焊點在3.5%NaCl溶液中的腐蝕速率大于母材。AZ31B鎂合金點焊的母材和焊點均不耐蝕,焊點的耐蝕性比母材差。

圖6 母材和焊點在3.5%NaCl溶液中腐蝕12h后的表面形貌Fig.6 Morphology of parent metal(a.e)and welding joint(b,f)in 3.5%NaCl solution for 12h

表1 鎂合金母材和焊點在3.5%NaCl溶液中浸泡92h后的腐蝕速率Tab.1 Corrosion rates of parent matel and welding joint in 3.5%NaCl solution for 92h

圖7為鎂合金母材和焊點鍍層試樣在質量分數為3.5%的NaCl溶液中的極化曲線。由圖7可見,焊點膜層的自腐蝕電位較低,為-1.2V,在同一腐蝕電位下,焊點鍍鎳層的腐蝕電流密度降低;母材膜層的自腐蝕電位較高,為-1.0V。說明:鎂合金及其焊點經過化學鍍鎳處理后的試樣,在3.5%NaCl水溶液中,母材耐蝕性比焊點較高。母材及焊點的化學鍍膜層在-0.2~0.5V電位區間,電流變化很小,表現出了明顯的鈍化特征[8]。

圖7 鎂合金母材和焊點的化學鍍層極化曲線Fig.7 The polarization curves of electroless plating layers on magnesium alloy and welding joint

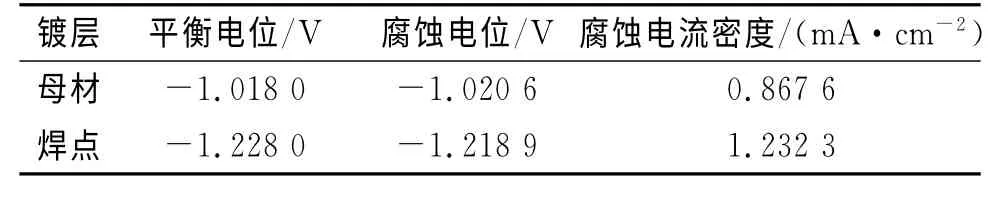

從圖7中可以看出,母材和焊點鍍層的極化曲線形狀基本相似,并且極化曲線均遵從Tafel規律。對圖7中的極化曲線進行Tafel擬合,結果見表2。

分析表2可知,母材的腐蝕電位較高、腐蝕電流密度較低。由于合金的腐蝕速率和腐蝕電流密度成正比[9],因此可知,母材的耐蝕性能較好,這與靜態失重試驗的結果一致。

表2 鎂合金及焊點鍍層極化曲線擬合結果Tab.2 The polarization curve fitting results of the plating on magnesium alloy and welding spot

3 結論

(1)通過點焊試驗及拉伸試驗確定得出最佳工藝參數下的焊點組織為細小均勻的單一等軸晶,斷口呈脆性斷裂特征。

(2)母材在腐蝕3~6h的情況下只能在放大1000倍時看到腐蝕裂紋,而在腐蝕9h后在低倍時就可以看到腐蝕裂紋了。焊點的腐蝕比母材嚴重,并且較早地產生了腐蝕裂紋。

(3)通過電偶腐蝕試驗腐蝕速率測定,結果表明焊點的失重速率大于母材;通過電偶電流隨電壓變化的極化曲線分析,母材及焊點的化學鍍膜層在-0.2~0.5V電位區間,電流變化很小,表現出了明顯的鈍化特征;對極化曲線擬合參數分析得到了進一步驗證。

[1]衛英慧.鎂合金腐蝕防護的理論與實踐[M].北京:冶金工業出版社,2007.

[2]楊歡,陳東初.帶噴涂層的6063鋁合金型材絲狀腐蝕性能的電化學研究[J].腐蝕與防護,2014,35(6):533-536.

[3]陳漢杰,甘章華.Al-Mg-Zn合金自腐蝕電位-成分三元圖的建立及犧牲陽極保護試驗[J].腐蝕與防護,2012,33(9):733-736.

[4]周京,馮芝勇.La含量對AZ91鎂合金耐蝕性能的影響[J].太原理工大學學報,2013,44(5):573-577.

[5]IZUMI S,YAMASAKI M,KAWAMURA Y.Relation between corrosion behavior and microstructure of Mg-Zn-Y alloys prepared by rapid solidification at various cooling rates[J].Corrosion Science,2009,51:395-402.

[6]GAO L L,ZHANG C H,ZHANG M L,et al.The corrosion of a novel Mg-11Li-3Al-0.5RE alloy in alkaline NaCl solution[J].Journal of Alloys and Compounds,2009,468:285-289.

[7]ROKHLIN L L.Magnesium alloys containing rare earth metals[J].Taylor &Francis,2003:159-161.

[8]章玨,梁金.鎂合金表面處理技術的進展[J].輕合金加工技術,2014,42(3):19-23.

[9]姚妍,姜楓.鎂合金化學鍍鎳的研究現狀及發展趨勢[J].電鍍與環保,2014,34(1):4-6.