潿洲11-1至12-1PAP海管內檢測與腐蝕分析

徐學武

(中海石油(中國)有限公司 湛江分公司,湛江524057)

WZ11-1WHPA平臺至WZ12-1PAP平臺海底管道于2007年投產,所處海域水深30~37m,油氣水三相混輸,長18.3km,管徑0.304 8m,單層保溫無縫鋼管,材級API 5LX65,設計壁厚11.1mm,腐蝕裕量4mm,設計CO2含量4.43%、不含硫化氫,析蠟點41℃,最大操作溫度70℃,最大允許操作壓力7.8MPa,設計壓力8.2MPa,設計壽命15a,埋深1.5m。2008年5月,WZ12-1PAP平臺停產大修,發現膠質、瀝青質、蠟、沙等雜質析出嚴重。2010年發生腐蝕穿孔事件(防水帽破損進水,導致聚乙烯泡沫保溫層保溫效果變差,管口接頭馬蹄脂填充不均勻,上部松、下部實,造成該處海管表面直接與海水接觸,發生局部腐蝕),當時進行了打外卡(注膠式)修復。根據2012年7月監測數據,下海管溫度61℃,含水19.34%,氣相H2S 61×10-6;上岸溫度47℃,氣相H2S 160×10-6、分壓0.304 kPa。由于H2S應力腐蝕斷裂(SSCC)和氫致開裂(HIC)的產生及嚴重程度決定于輸送氣體介質中的H2S分壓,當>300Pa時 必須對管材提出抗SSCC和HIC的要求。隨著輸氣壓力的提高,要滿足分壓≤300Pa,則須將H2S的含量降到非常低的程度[1]。因此,該海管已處于危險的SSCC區邊緣,腐蝕速率≥0.076mm/a。

為了解該管道的缺陷類型和嚴重程度,油田于2013年進行了管道內檢測作業,工作范圍包括數據收集、現場調研、清管及內檢測可行性研究、編制施工方案、現場實施、分析評估等內容。海底管道內檢測是指通過管道附屬的發射和接收裝置,使內檢測器完成管道內部全程或部分行走并采集腐蝕、變形等信息的作業。管道中可以被檢測到的缺陷主要有三類:①幾何形狀異常(凹陷、橢圓變形、位移等);②金屬損失(腐蝕、劃傷等);③裂紋(疲勞裂紋、應力腐蝕開裂等)[2]。

1 內檢測作業

根據清管效果和管道結構屬性,得知管道通過性良好,完全滿足檢測器的運行要求。于是選擇了風、浪、流、涌較小的水文氣象窗口進行了幾何檢測和金屬損失檢測作業。

圖1 內檢測作業組織機構Fig.1 In-line inspecting organization

1.1 內檢測前的準備工作

海管內檢測作業風險較高,需提前進行人員、物料、機具、設備、方案等全方位準備。具體包括以下方面:

(1)建立施工項目人員組織機構

包括業主方和檢測方,建立直線型組織矩陣。如圖1所示。

(2)設備動員前檢查測試

海管內檢測主要施工設備包括機械測徑球、鋼刷清管球、磁力清管球、電子幾何檢測器、金屬損失檢測器等。動員前應在基地對設備的各個電子部件進行檢查測試,充分調查內檢測器的技術精度指標,確保各個部件包括探頭、軟件等保持正常工作狀態。此外,還需對金屬損失檢測器(CDP)進行一次拉伸試驗,這是試驗室對設備進行的最終的功能測試,包括現場計算機設備和程序。拉伸試驗的另一個目的是進行CDP的校正工作。在管子上設置特定的缺陷,對CDP的檢測效果進行校正,并通過兩次同樣的試驗來進行互相驗證。

(3)召開現場開工會

為保障項目安全有序的實施,提高現場人員技術水平,在作業實施前應召開現場開工會,明確各級崗位職責和預期目標、講解工作中設備的使用要求、介紹作業平臺安全管理程序及通訊方式、JSA。提前對所有參與作業人員進行操作規程培訓,現場模擬演練。

(4)清管作業

首先使用通過能力不低于日常維護所使用的清管器進行常規清管;其次使用帶測徑板的清管器進行清管,測徑板的直徑為正常管道最小內徑的95%。明確發球順序后,各小組按照既定方案進行發球和收球作業。并對清管過程收發球端的油井狀態、設備狀態、海管工況等進行了嚴密監控,從5月31日至6月5日總共通球8次,清理出蠟狀物45kg,球體無明顯變形,結果證明該管道沒有阻礙智能檢測工具的障礙。

1.2 幾何檢測(XGP)

幾何檢測是測量管道因施工及使用過程中產生的變形,對管道閥門、三通、彎頭等管件進行測量標識,并對上述管件及管道變形給予量化尺寸。本海管由RoGeo-xt內檢測工具進行了一次幾何檢測。運行6.5h,平均速度0.93m/s,最低速度0.75m/s,最大速度1.94m/s,均在工具建議速度(0.5~4.0m/s)范圍內,用水推進,最大壓力2.5MPa,最大溫度44.6℃,檢測后發現工具杯片/碟片輕度磨損,無損壞,清出砂土等雜質0.5kg。數據記錄從-1.607~18 314.319m,并全程繪制了工具速度和溫度曲線。

1.3 金屬損失檢測(CDP)

漏磁通(MFL)能檢測出管道內、外腐蝕產生的體積型缺陷,對檢測環境要求不高,可兼用于液體和氣體輸送管道,但需控制清管器運行速度。測試精度與管壁厚度有關,厚度越大精度越低,其適用范圍一般不超過12mm[3]。如前所述,本海管壁厚11.1mm,小于12mm,因此適合采用漏磁通檢測技術。管道由RoCorr-MFL內檢測工具進行了一次金屬缺失檢測。運行5h40min,平均速度0.95m/s,最低速度0.70m/s,最大速度1.4m/s,均在工具建議速度(0.5~5.0m/s)范圍內,用水推進,最大壓力2.6MPa,最大溫度42.5℃,檢測后發現工具杯片/碟片輕度磨損,無損壞,清出砂土等雜質0.25 kg。數據記錄從-1.607~18 314.319m,并全程繪制了CDP傳感器損失和工具頂部位置圖,工具速度、溫度和磁化等級曲線。在檢測期間所記錄的磁化等級情況為典型的10~30kA/m之間,達到金屬缺失檢測規格。

2 內檢測結果分析

經過幾何檢測和金屬缺失檢測,總共發現了7345處計算壁厚損失≥10%的金屬缺失缺陷(ANOM-CORR)。其中有5個金屬損失腐蝕異常≥80%:86%的在13 101.690m;85%的有2處:在4 998.460m和6 692.003m;84%的 有2處:在7 643.154m和8 112.247m。此外,還有2處銑缺陷(ANOM-MILL)、1處修復缺陷(ANOM-RE PA)、1處計算最大內徑減少2.4%的凹陷缺陷(ANOM-DENT)。在采用基于ASME B31G編號的標準POF聚集缺陷交互作用方法的腐蝕評估標準后,有1處ERF(預計修復因素=MAOP/TDFP:最大允許運行壓力與通過金屬損失評估法計算出的安全運行壓力的比值)值大于1。

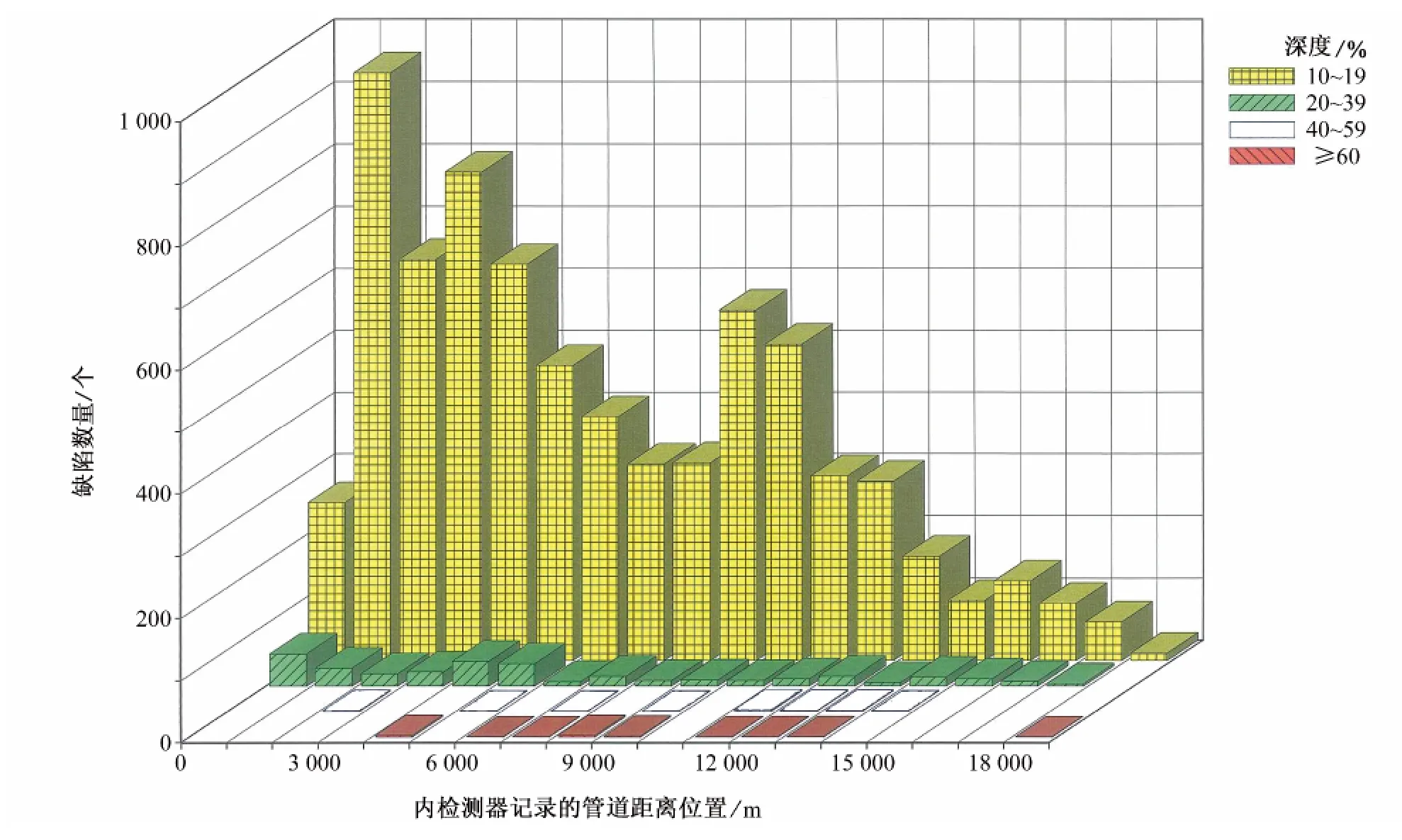

2.1 管道金屬缺陷的深度分布

內檢測獲得的金屬缺陷深度的分類、數量見表1。具體深度分布見圖2。由表1可知,絕大多數缺陷為輕度損失,占95.2%,內部和非內部都有,但以內部為主;嚴重及以上只占0.37%,全是非內部位置。由圖2(橫坐標表示內檢測器記錄的管道長度,單位:m、縱坐標表示金屬損失缺陷數量,單位:個)可以看到,較嚴重的金屬損失集中分布在6~14km,主要處于管道的1/3~2/3位置,輕度和中度金屬損失幾乎發生在全段,且損失數量呈沿程逐漸降低趨勢。說明整條海管發生了全面腐蝕,中間管段腐蝕最厲害。

表1 海管金屬損失缺陷統計(個)Tab.1 Metal-loss defect statistic

圖2 金屬損失的深度分布Fig.2 Depth distribution of metal-losses

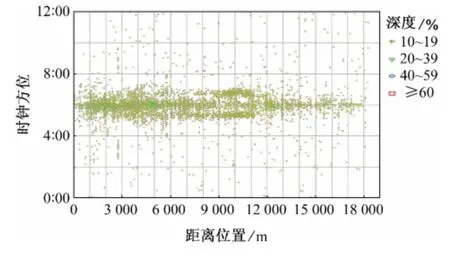

2.2 管道金屬缺陷的時鐘方位

圖3顯示了相對管線長度所有金屬損失缺陷的時鐘方向,此時鐘方位是下游方向管道缺陷的矩形特征邊緣。較嚴重的腐蝕主要發生在6~9點鐘方位,一般的腐蝕主要發生在5~7點鐘方位,這說明了該管道的底部是腐蝕重災區。主要是底部位置由于流速的影響長期積砂、結蠟,導致緩蝕劑被隔離起不到很好的保護作用,從而發生垢下腐蝕和微生物腐蝕。

圖3 所有金屬缺陷的時鐘方位Fig.3 Time clock of all metal-losses

2.3 最嚴重的金屬損失缺陷

按照以下優先級規則,排出了最嚴重金屬損失缺陷25個,都屬于非內部表面位置。

(1)缺陷處的壁厚損失最大深度≥80%;

(2)ERF值≥1;

(3)ERF值≥0.95且<1.0;

(4)缺陷處的最大深度≥20%且≤80%。

其中,根據缺陷距離焊縫的位置劃分,靠近焊縫的有19處,結合處有6處;根據缺陷的聚集類型劃分,聚集缺陷有4處,單獨缺陷21處;根據缺陷形狀劃分,周向溝槽有11處,蝕坑有10處,其他有4處。ERF值大于1(1.33)的缺陷位于8 112.26m,距離最近焊縫11.3m,時鐘06:42方位,長121mm,寬183mm,最大深度76mm。

2.4 數據分析參數及計算

本次檢測,將所有的金屬缺失進行了內部和非內部分類,壁中缺陷可以被劃為非內部。對于相互靠近的獨立腐蝕缺陷采用相互作用原則,一個缺陷是由一個特征在流動方向長度L和圓周方向寬度W的矩形;對于一個同心擴大的缺陷矩陣成為“放大的缺陷”,它產生的尺寸在流動方向上被放大為2倍的EL值,并在圓周方向上放大2倍的EW值。分析報告的數據閾值如下:

“接焊縫處”缺陷(J) ≥10%壁厚損失;

“靠近環形焊縫”缺陷(C) ≥10%壁厚損失;

“環形焊縫”缺陷(W) ≥10%壁厚損失;

內徑缺陷(XGP) ≥2%內徑缺陷。

根據腐蝕壓力的評估方法計算所有腐蝕缺陷,結果用ERF值表達,也可根據ASME B31G編碼對壁厚損失在10%~80%的之間的缺陷進行計算。安全系數的計算以巴羅方程為基準。

數據質量取決于所用工具的規格、管道類型、檢測過程中損壞傳感器的數量等。在幾何檢測中,所有測量通道運行良好,記錄的數據完整,但有3個傳感器故障,導致6.01%的傳感器缺失。金屬缺失檢測,所有測量通道包括主要和次要的均運行良好,所記錄數據完整,質量較好,除了在檢測時兩個傳感器載體失敗,造成6.25%的主傳感器損失。除了發射器和接收器的區域,獲得磁化等級都在標準磁化值10~30kA/m范圍內。

3 腐蝕防護與安全監管措施

內檢測完工報告出來后,經過專家分析論證,開展了管道完整性評價,并提出如下措施和建議:

(1)因腐蝕疲勞受損,現已從2.7MPa降壓至1.5MPa使用;

(2)暫停常規清管通球,減緩壓力波動對海管疲勞點的沖擊,以延長使用壽命至替代海管的投用;

(3)重鋪新的海管;

(4)加強運行狀態監測,溫度、壓力、流量等參數分析;

(5)縮短腐蝕掛片監測周期;

(6)輸送流體介質組分分析、取樣化驗;

(7)強化緩蝕劑管理:調整加注量、加注周期、加注位置,優化選型;

(8)加密巡檢:平臺值班人員瞭望、守護船和飛機巡線。

4 結束語

本次海管內檢測進展順利并實現了預期目標。根據全面腐蝕及曾經發生穿孔故障的特點,作業公司臨時采取了降壓生產和監控使用的有效措施。隨著油井含水率、H2S的濃度的增加,為了防止發生應力腐蝕破裂,必須采取減小或消除一切應力、改變介質的腐蝕性等防H2S措施,才能保障海管及下游生產裝置的安全[4]。油田管控手段主要有如下兩項:一是負壓閃蒸脫硫改造,將角尾組含H2S的油井產出物與其他不含H2S的油井分開;二是WZ11-1油田產氣通過旁通管線,以降低海管出發端輸送壓力。同時,待該海管報廢之后,組織專家研究分析腐蝕機理,為后續新建油氣田項目提供借鑒和預防建議。另外,為貫徹落實降本增效戰略,還應盡快自主開發并投用一種能夠同時檢測出腐蝕、變形、裂紋和凹坑等缺陷的多功能檢測機具。

[1]王引真,熊偉,王彥芳,等.油氣管道選材[M].北京:中國石化出版社,2010:145.

[2]石永春,李劉劍鋒,王文娟.管道內檢測技術及發展趨勢[J].工業安全與保護,2006,32(8):46-47.

[3]劉海峰,胡劍,楊俊.國內油氣長輸管道檢測技術的現狀與發展趨勢[J].天然氣工業,2004,24(11):147-150.

[4]高榮杰,杜敏.海洋腐蝕與防護技術[M].北京:化學工業出版社,2011:11.