預腐蝕鋁合金貫穿疲勞裂紋擴展行為的統一表征模型

李旭東,穆志韜,劉治國

(海軍航空工程學院 青島校區,青島266041)

鋁合金相對于先進復合材料的低成本優勢使得其仍然是飛機中關鍵承力部件的主要材料。對于沿海機場服役的飛機結構,其鋁合金構件既要承受高鹽霧高溫高濕大氣的腐蝕損傷還要承受飛行過程中的交變疲勞載荷,會產生疲勞裂紋并導致承力結構承載能力下降,威脅飛行安全。飛機維護規程中都有對飛機承力結構件進行周期性檢查的要求,確保構件無裂紋或者在擴展到容許極限之前能夠將裂紋檢測出來并進行維修[1-6]。定檢周期過長可能會帶來危險,定檢周期過短又會增加過多的不必要的維護工作量。因此需要根據材料的疲勞擴展壽命合理確定合理的檢驗間隔,而這都依賴于合理有效的裂紋擴展速率模型[7-12]。

1 試驗

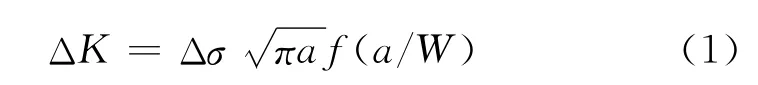

以LD2鋁合金為試驗材料,沿著軋制方向加工成狗骨狀平板試驗件,其主要的化學成分為(質量分數/%):0.45%~0.9%Si;0.5%Fe;0.2%~0.6%Cu;0.15%~0.35%Mn;0.9%Mg;0.2%Zn;0.15%Ti;Al余量。主要力學性能:彈性模量54.485GPa,屈服強度255MPa,抗拉強度290MPa,延伸率8.9%,裂紋擴展門檻值ΔKeffth=2.59MPa·。試驗件尺寸如圖1所示。

預腐蝕試驗按照文獻[3]提供的我國南方某機場的等效加速腐蝕環境譜在ZJF-45G周期浸潤環境試驗箱中完成。腐蝕溶液為5%NaCl溶液加稀硫酸溶液混合成pH=4±0.2的溶液。在(40±0.2)℃,相對濕度(Relative humidity,縮寫RH)90%~95%的空氣中使用60W紫外線燈進行全程輻照。環境箱中每一次干-濕交變包括浸泡5min,烘烤12min。干濕交變348次循環,累計試驗時間96h,等當量于服役環境中自然腐蝕1個日歷年。本文中所用兩批試件分別當量加速腐蝕到10a和20a。隨后對預腐蝕試驗件在酒精溶液中進行超聲波清洗,去除表面的腐蝕產物便于觀測裂紋的擴展,并利用科士達3300顯微鏡對預腐蝕后的試件表面進行拍照。在MTS810疲勞試驗機上對未腐蝕、腐蝕10a、腐蝕20a的試件進行疲勞加載室溫20℃,加載頻率6Hz,正選波形,R=0.1,最大應力240MPa,加載過程中每隔1 000~10 000個應力循環將加載頻率降低至0.5Hz,通過讀數顯微鏡在100×放大倍率下根據顯微鏡自帶的標尺讀取裂紋張開時的長度,并記錄其所對應的疲勞應力循環次數。每種試驗件至少進行3個有效的平行試驗。

圖1 試件尺寸(單位:mm)Fig.1 Specimen dimension

2 結果與討論

2.1 試驗結果分析

將所得到的裂紋長度隨循環次數的變化曲線進行差分,可以得到裂紋擴展速率。利用應力強度因子手冊可以計算單邊缺口試件的應力強度因子計算公式,如式(1)所示。

式中:Δσ為疲勞應力幅值;a表示裂紋的總長度,需要計入預制缺口的長度,即其數值等于測量出來的裂紋擴展長度加上預制缺口的曲率半徑0.05mm;W為試驗件的寬度;f(a/W)是形狀修正因子,其表達式為:

圖2所示即為不同預腐蝕損傷試件得到的裂紋擴展速率隨應力強度因子的變化曲線,從圖中可以明顯看出,在相同應力強度因子情況下,腐蝕損傷嚴重的試驗件的裂紋擴展速率確實會高于腐蝕較輕的試驗件,說明預腐蝕損傷確實對裂紋擴展影響比較強烈;預腐蝕試件的裂紋擴展的分散性很強,并且可以在很低的應力強度因子條件下擴展。這說明基于線彈性力學(LEFM)模型,利用應力強度因子(SIF)作為描述這種腐蝕疲勞裂紋,尤其是短裂紋存在很大的局限性,需要根據短裂紋不同于長裂紋的特點進行修正。

圖2 裂紋擴展速率隨應力強度因子ΔK的關系Fig.2 Crack growth rates againstΔK

2.2 預腐蝕疲勞裂紋擴展模型的建立

線彈性模型指出疲勞裂紋擴展可以用如式(3)所示的關系進行表征:

式中:A是與材料以及環境相關的常數,ΔKeff是有效應力強度因子范圍,如下式所示:

式中:Kmax是疲勞應力循環中的最大應力強度因子,Kop是裂紋面張開瞬間對應的應力強度因子。ΔKeffth是疲勞裂紋擴展門檻值。在雙對數坐標系下,式(3)所代表的是一條斜率為2的直線,這與圖2不符,這說明用式(3)描述進門檻值的疲勞裂紋擴展行為存在局限性。

這是因為短裂紋存在與長裂紋行為特征有差別。由于應力集中,裂紋尖端不可避免會有一個區域范圍內的應力值超過材料的屈服強度而產生塑性變形。對于長裂紋,該塑性區的范圍與裂紋的長度之比很小可以忽略不計,因此線彈性理論適用,而短裂紋尖端的彈塑性區相對其本身長度不可忽略,短裂紋在塑性區域擴展呈現彈塑性行為特征。(2)裂尖應力強度因子低于長裂紋所對應的擴展門檻值ΔKeffth,短裂紋仍然可以擴展,如圖2所示。(3)疲勞短裂紋擴展存在很強的閉合效應,對于裂尖前方的驅動力(即應力強度因子)有影響。以上三方面是將線彈性理論應用于短裂紋時所必須進行的修正。針對裂紋尖端的彈塑性,Irwin提出了可以將裂紋長度進行修正,計入該塑性區的影響,如下式所示:

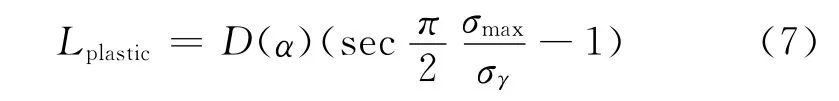

式中:σmax是最大應力,σr為屈服強度,amodified為修正后的裂紋長度,Lplastic為裂紋前方塑性區的尺寸,其表達式為:

該塑性區沒有考慮腐蝕損傷對塑性區的影響,但是由于預腐蝕鋁合金表面的腐蝕坑同樣會引起應力集中,從而對彈塑性區域尺寸產生變化。考慮利用文獻[3]中使用的參數孔蝕率α作為描述腐蝕損傷的程度,定義腐蝕影響系數D(α),對裂尖彈塑性區尺寸進行修正,即:

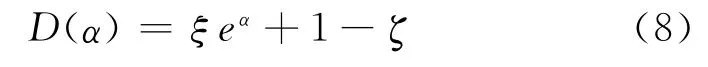

顯然當α→0?D(α)→1,α→1?D(α)→某一上界,且合理假設D(α)具有如下的形式:

式中:0<ζ<1為待定常數。

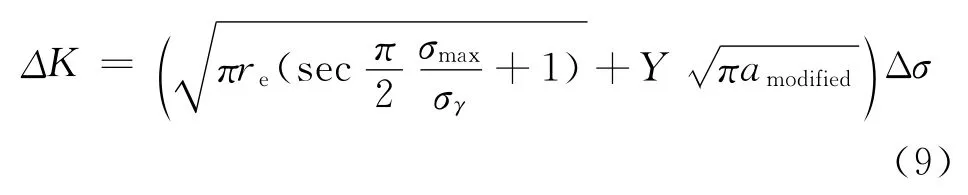

短裂紋的尺度已經與鋁合金晶粒尺寸接近,會受到材料缺陷的影響,從而對其應力強度因子產生影響,因此需要對材料的微缺陷影響進行修正。A.J.McEvily建議應力強度因子的計算公式可以表達為:

式中:Y為形狀修正因子,re為材料內部隱性缺陷的尺寸。對于完好試件,re為恒定值,但是對于預腐蝕試驗件,該值會受到腐蝕的影響而有所變化。式(9)中項就代表材料缺陷對擴展驅動力的貢獻。對于長裂紋,該項可以忽略不計,式(9)退化為長裂紋的應力強度因子表達式。

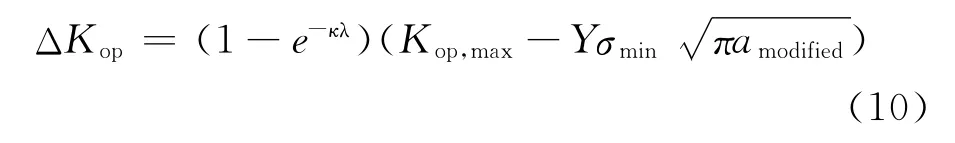

裂紋尖端前部的閉合效應在短裂紋階段影響尤其顯著,所引起的新形成裂紋在原有裂紋尖端塑性區閉合效應按照文獻[12]提供的方式用式(10)進行修正:

式中:κ是材料常數,σmin是疲勞應力循環中的最小應力值,λ是新形成的裂紋長度,對于光滑試件,λ可以從試件表面測量得到;對于含缺口試件,可以從缺口根部測量得到,初始裂紋尺寸a0就是缺口的深度;Kop,max表征裂紋的張開程度。

將式(5)、(7)~(10)帶入式(3),可得

式中:M為修正后的裂紋擴展驅動力,其表達式如下:

式中:re、α反應腐蝕的影響;Kop,max、ζ、κ為待定材料常數,為了簡化模型,設這些參數與腐蝕無關;α、λ分別從預腐蝕試驗和疲勞試驗中測量計算得到;對于本工作所采用的試件,Y=0.73,已有的研究建議對于腐蝕鋁合金的ΔKeffth非常低,因此這里對于含腐蝕損傷試驗件,令ΔKeffth=0。

利用科士達拍攝的試件表面腐蝕形貌照片,借助于文獻[3]提供的數字圖像處理方法得到不同腐蝕年限的孔蝕率值,結果為α|10a=0.004 1,α|20a=0.025 2,a|0α=0。

利用圖2中的裂紋擴展速率試驗數據,基于式(11)的目標函數利用MATLAB軟件編程建立非線性規劃模型,優化得到各個參數如下所示:

利用式(11)得到的擬合結果與試驗結果對比如圖3和表1所示,可以看出擬合效果總體上較為滿意。但是對于腐蝕損傷程度較重的20a試件試驗結果線性度明顯低于未腐蝕試驗件的結構,說明該模型對于腐蝕的影響考慮還有待進一步改進。在修正的擴展模型中,不存在圖2出現的裂紋擴展速率先降低后增高的趨勢,而且能夠將短裂紋階段和長裂紋階段的裂紋擴展速率用統一的模型進行描述。

3 結論

(1)在線彈性疲勞裂紋擴展模型的基礎上考慮短裂紋以及腐蝕損傷的影響,修正了裂紋擴展驅動力的表達式,進而建立了彈塑性預腐蝕疲勞裂紋擴展速率的表征模型。

圖3 裂紋擴展速率隨裂紋擴展驅動力的關系Fig.3 Crack growth rate against M

表1 擬合結果分析Tab.1 Analysis of fitting results

(2)所建立的彈塑性預腐蝕疲勞裂紋擴展模型可以對于預腐蝕疲勞長裂紋和短裂紋的擴展速率進行統一化的描述,與線彈性裂紋擴展模型相比,其表征的范圍大大擴展,而且預測效果良好。該模型可以為鋁合金構件的壽命預測以及損傷容限評估提供更精確的理論參考。

[1]李旭東,劉治國,穆志韜.基于短裂紋的LD10CZ鋁合金腐蝕預疲勞裂紋擴展[J].海軍航空工程學院學報,2013(1):47-52.

[2]李旭東,王玉剛,蘇維國.預腐蝕LY12CZ鋁合金疲勞裂紋擴展行為研究[J].青島科技大學學報:自然科學版,2013(2):182-187.

[3]李旭東.鋁合金腐蝕環境下疲勞短裂紋演化規律的表征[D].北京:清華大學碩士學位論文,2011.

[4]LI X D,WANG X S,REN H H,et al.Effect of prior corrosion state on the fatigue small cracking behaviour of 6151-T6aluminum alloy[J].Corros Sci,2012,55(2):26-33.

[5]李旭東,劉治國,穆志韜.基于馬爾可夫鏈模型的鋁合金預腐蝕疲勞裂紋擴展表征[J].環境技術,2012(6):19-22.

[6]李旭東,穆志韜,孔光明,等.材料疲勞裂紋門檻值測定方法研究[J].裝備環境工程,2014,11(1):82-85,92.

[7]李旭東,劉治國,穆志韜.基于神經網絡的金屬材料疲勞裂紋擴展規律的預測[J].新技術新工藝,2013(11):66-68.

[8]MCEVILY A J,ISHIHARA S.On the dependence of the rate of fatigue crack growth on the(2a)parameter[J].International Journal of Fatigue,2001(23):115-120.

[9]WARD-CLOSE C M,BLOM A F,RITCHIE R O.Mechanisms associated with transient fatigue crack growth under variable-amplitude loading:an experimental and numerical study[J].Engineering Fracture Mechanics,1989,32(5):613-651.

[10]李旭東,劉治國,穆志韜.基于飛行載荷的LC9鋁合金腐蝕疲勞裂紋擴展[J].腐蝕與防護,2013,34(11):985-988.

[11]KIKUKAWA M,JONA M,TANAKA K,et al.Measurement of fatigue crack propagation and crack closure at low stress intensity level by unloading elastic compliance method[J].Journal of the Society of Materials Science,1976,25(6):899-903.

[12]MINAKAWA K,NAKAMURA H,MCEVILY A J.Prediction of the behaviour of small fatigue cracks[J].Scripta Metall,1984,18(3):1371-1375.