某結構油缸缸體多余物控制技術研究

程建成,秦 俊,楊永芳,陳燕平,郭西園,劉廣娟,郭旭東

(長治清華機械廠,山西 長治 046012)

某結構油缸缸體多余物控制技術研究

程建成,秦俊,楊永芳,陳燕平,郭西園,劉廣娟,郭旭東

(長治清華機械廠,山西 長治 046012)

摘要:多余物歷來為液壓行業的質量控制重點。針對某結構油缸在裝配試驗時,發現油口部位留存金屬多余物的質量問題進行研究。經過分析,發現多余物產生于零件的加工過程中,工藝設計中對工件加工余量剩余較大,且加工順序存在問題,導致最終金屬鐵屑無法完全排出。通過對閥套體內孔加工技術的改進,從摸索磨削余量入手,找出了更加合理可行的內孔加工技術;通過對油道口堵頭的焊接順序調整,找出了最佳方案,杜絕了此類結構油缸多余物的殘留。

關鍵詞:油缸;閥套體;后端蓋總成;堵頭;多余物

1研究背景

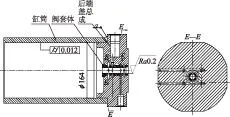

某結構油缸作為一類特殊結構的液壓缸,已經過多次生產,但多余物問題一直存在,給油缸乃至整車的質量造成極大隱患。因結構所限,工藝設計中要求閥套體內孔是在缸筒與后端蓋焊接后進行最后的精加工,而缸體此時的油道口已被封堵,故鐵屑等多余物的排出成為棘手問題。在試驗過程中,多次發現多余物出現在缸體內的情況,為此,迫切需要提出改進措施,解決油缸多余物問題,以避免油缸在后續的使用中因為多余物的存在而出現質量問題。

2主要研究內容及實施途徑

2.1主要研究內容

圖1 油缸缸體結構示意圖

針對此種結構類型的缸體,采取的主要工藝流程為:各零件(后端蓋總成、閥套體和缸筒)加工(包括后端蓋總成中各油道口的封堵)→部件(缸體)裝焊(閥套體冷凍后裝入后端蓋總成中,然后與缸筒焊接)→閥套體內孔進行車削、研磨→缸體清洗。造成多余物存在的2個環節,一個是閥套體加工;另一個是堵頭焊接時機。這2個環節的主要工藝流程(時機)如圖2和圖3所示。

圖2工藝改進前閥套體主要工藝流程

圖3工藝改進前堵頭焊接時機

2.2技術方案

解決多余物無法排除干凈的技術方案如下。

2)盡量減少或杜絕“死胡同”,避免多余物“藏身”于此,使得多余物能夠清洗干凈。各相關零件在機械加工工序結束前,應盡量確保各油道口為通暢狀態。

3)工藝設計中加強對缸體的清洗,確保油缸在裝配前無任何多余物[1]。

2.3方案實施

2.3.1試驗方案

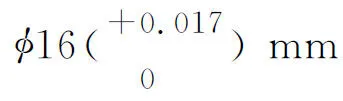

將閥套體內孔精加工由車削改為磨削,并摸索合理的磨削余量。缸筒、后端蓋總成工藝試驗件各1件,閥套體試驗件3組共6件。分別將每3件閥套體試驗件內孔加工為φ15.3、φ15.6和φ15.8 mm,摸索缸筒和后端蓋總成焊接后對閥套體內孔尺寸的影響,并最終確定合適的磨削余量。

2.3.2試驗過程

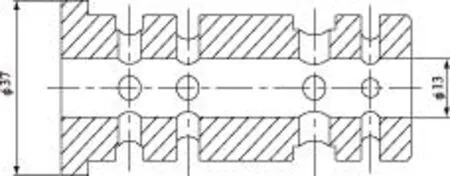

將閥套體(見圖4)試驗件內孔分別加工為φ15.3、φ15.6和φ15.8 mm,并將尺寸作詳細記錄,其余按圖樣尺寸加工。

圖4 閥套體

將缸筒和后端蓋總成分別按圖樣加工(油道口堵頭暫不焊接)。

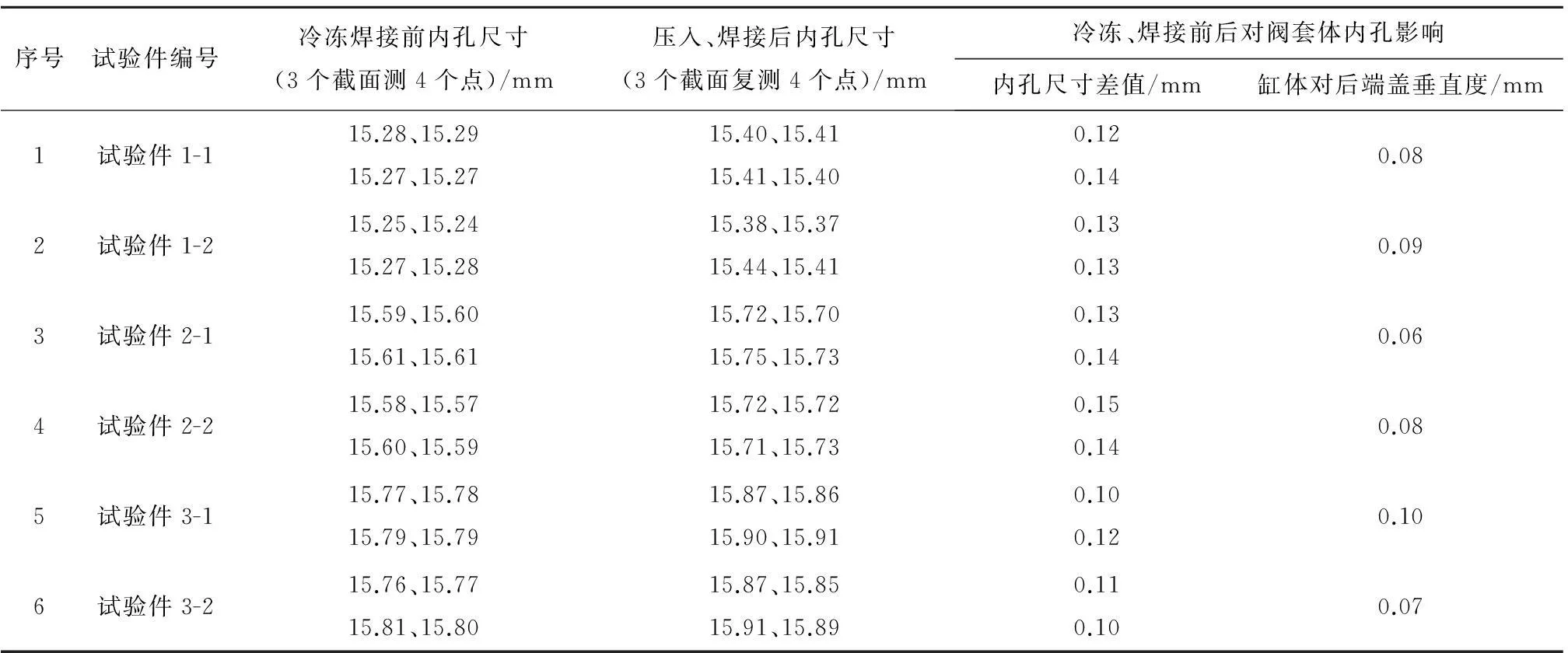

任選一件閥套體(試驗件1-1)經冷凍處理后壓入后端蓋總成中,將缸筒與后端蓋總成焊接,然后對閥套體試驗件1-1內孔進行檢測,并與之前的測量數據進行對比,得出閥套體冷熱變化及缸筒與后端蓋總成的焊接對閥套體內孔尺寸是否有影響的結論。為節約成本,將缸筒與后端蓋總成分離,將閥套體試驗件1-1取出,換裝其余各試驗件,依次按上述方法將缸筒與后端蓋總成焊接,并對6次試驗中3組共6件閥套體試驗件的內孔分別進行檢測,并與焊接之前的測量數據進行對比,得出的結論見表1。

由表1可以看出,焊接后試件尺寸影響均≤0.15 mm,后端蓋總成相對于缸筒的垂直度≤0.1 mm,考慮到后續的研磨,確定將閥套體內孔加工為φ15.6 mm。

季家坡隧道次生病害包括瀝青路面擁包、排水溝破壞和電纜溝蓋板破壞,均屬隧道附屬結構破壞。通過重新施工路面結構、洞內排水溝和電纜溝蓋板,保證主體結構穩定性,對應附屬結構病害自然消失[1]。

將閥套體內孔進行磨削、拋光和研磨,此時各零件內孔機械加工工序已全部結束,然后工藝設計為清洗工序,此時,除常規清洗(高壓空氣吹洗+清洗汽油清洗)外,工藝增加如下3個方面對缸體進行清洗,以加強對鐵屑等多余物的清理[2]。

1)將缸體放入清洗槽中,設計專用油泵對缸體進行多次沖洗,油口用濾網進行檢測,將鐵屑等多余物絕大部分沖洗出來。

表1 冷凍及焊接前后閥套體內孔尺寸

2)利用銅棒對缸體進行適力敲打,以將個別卡滯在孔內的多余物振出。

3)將缸體放入超聲波清洗機中,利用超聲波清洗機對個別粘附在孔壁上的微小多余物顆粒進行清理。

最后,參照后端蓋總成圖樣,對后端蓋總成各油道口進行焊接封堵。這樣由機械加工鐵屑造成的缸體內多余物可完全清理干凈。

改進后工藝流程如圖5和圖6所示。

圖5工藝改進后閥套體主要工藝流程

圖6工藝改進后堵頭焊接時機

2.3.3試驗結論

按改進后工藝生產的缸體,裝配至油缸中,并進行試驗驗證,再無多余物出現,說明此工藝方法合理可行。

3技術創新點

1)根據此類油缸結構,在允許范圍內應盡可能少留精加工余量,后續精加工由車削改為磨削,這樣產生的鐵屑為磨削顆粒,經清洗基本可以完全排出。

2)后端蓋總成中的各堵頭封堵工序調至缸體中閥套體精加工后進行,這樣精加工產生的鐵屑可先通過清洗盡可能地從各油道口完全排出。

3)多方法、多步驟加強對油缸缸體的清洗。

經過上述工藝改進,鐵屑等多余物可以從油缸缸體中完全排出,從而消除質量隱患。

4結語

改進后的工藝,主要應用于有類似結構油缸缸體的加工技術領域,解決了工廠現有的加工難題,并且為有類似結構工件的加工制造提供了經驗和工藝指導。通過本文研究,從摸索磨削余量入手,通過閥套體內孔加工技術的改進,找出了此結構內孔更加合理可行的加工技術;通過調整油道口堵頭的焊接順序,找出了最佳方案,杜絕了油缸多余物的殘留。通過上述加工技術的改進,大大提高了產品的生產質量,使工廠在油缸多余物控制方面又有了一定的突破和提高。

參考文獻

[1] 周士昌.液壓啟動系統設計運行禁忌470例[M].北京:機械工業出版社,2002.

[2] 姚春東.液壓傳動實用技術[M].北京:石油工業出版社,2001.

責任編輯彭光宇

Residue Control Research of the Structure of an Oil Cylinder

CHENG Jiancheng,QIN Jun,YANG Yongfang,CHEN Yanping,GUO Xiyuan,LIU Guangjuan,GUO Xudong

(Changzhi Qinghua Machining Factory, ChangZhi 046012, China)

Abstract:Residues are always the key hydraulic industrial quality control. According to a cylinder structure in the assembly and testing, quality problems are found in oil outlet position of retained metal residue. After analysis, find that many residues produced in the machining process of parts, and the design process of workpiece machining allowance surplus is larger. The processing order process problems lead to the final metal scrap iron can not be completely excluded. Through the improvement of the valve sleeve body hole processing technology, and exploring the grinding allowance of, find out more reasonable and feasible hole processing technology. Through the oil crossing plug welding sequence adjustment, find out the best scheme, and put an end to this kind of structure residual oil cylinder redundances.

Key words:oil cylinder, valve body, end cover assembly, plug, residues

收稿日期:2015-03-19

作者簡介:程建成(1973-),男,高級工程師,碩士研究生,主要從事質量技術等方面的研究。

中圖分類號:TH 137

文獻標志碼:A