碳纖維布加固鋼箱梁的熱點應(yīng)力計算方法研究*

方太云,陳雄飛,楊朝輝,張 劍,艾 軍

(1.江蘇省交通運輸廳 工程質(zhì)量監(jiān)督局,江蘇 南京210001;2.江蘇揚子大橋股份有限公司,江蘇 南京214521;3.浙江交工高等級公路養(yǎng)護有限公司,浙江 杭州310019;4.南京航空航天大學(xué),江蘇 南京210016)

鋼箱梁是一種復(fù)雜的焊接結(jié)構(gòu),疲勞強度是評定焊接結(jié)構(gòu)一項重要的技術(shù)指標。疲勞裂紋一般出現(xiàn)在焊接接頭的焊趾處,主要由焊趾附近的最大應(yīng)力所引起,因此,常使用結(jié)構(gòu)應(yīng)力分析方法來評價焊接接頭的疲勞強度。結(jié)構(gòu)應(yīng)力也被稱作熱點應(yīng)力,所謂熱點是指焊接構(gòu)件節(jié)點處最可能發(fā)生疲勞裂紋的起始點[1]。鋼橋的疲勞設(shè)計主要使用的是名義應(yīng)力和熱點應(yīng)力。名義應(yīng)力方法需要首先計算出構(gòu)件相關(guān)截面上的平均應(yīng)力,然后判斷平均應(yīng)力是否小于疲勞斷裂時的持久名義應(yīng)力。相比與名義應(yīng)力,熱點應(yīng)力計算考慮到焊接接頭結(jié)構(gòu)細部處產(chǎn)生的應(yīng)力集中,而焊趾通常為疲勞裂紋萌生和擴展的關(guān)鍵部位[2-3]。熱點應(yīng)力計算的研究主要通過測試手段或者通過數(shù)值計算的手段得到。相關(guān)學(xué)者用熱點應(yīng)力方法整理了不銹鋼弧形焊接構(gòu)件節(jié)點疲勞試驗的試驗結(jié)果。結(jié)果表明,以熱點應(yīng)力幅表示的S-N曲線適合不同疲勞等級的焊接節(jié)點的疲勞設(shè)計。文獻[4]采用試驗的方法確定了T型焊接的薄壁方形鋼管結(jié)構(gòu)熱點區(qū)域的應(yīng)變,并將名義應(yīng)力表述的S-N曲線轉(zhuǎn)換成以熱點應(yīng)力表述的S-N曲線。蒲黔輝等[5]應(yīng)用ANSYS軟件計算了正交異性鋼頂板的熱點應(yīng)力,與名義應(yīng)力法相比,熱點應(yīng)力法可以較好地反映正交異性鋼頂板疲勞開裂的實質(zhì)。碳纖維布是一種性能優(yōu)越的復(fù)合材料,具有高強度、耐腐蝕等諸多優(yōu)點,纖維布加固工程已有諸多學(xué)者予以重視,本文就碳纖維布加固鋼箱梁的熱點應(yīng)力展開分析。

1 鋼箱梁加固方法

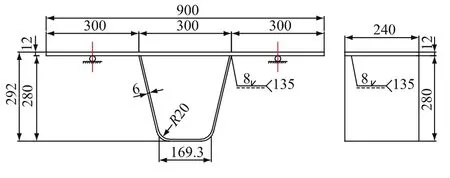

節(jié)段式鋼箱梁試件的形狀和尺寸如圖1所示,試件為由頂板和U型縱肋焊接而成的結(jié)構(gòu)。其中,試件的材料為Q345b鋼,焊接材料為E50型。采用2種加固方式,加固方式Ⅰ為單層碳纖維布加固,纖維布整個粘貼頂板底部和U肋邊緣;加固方式Ⅱ為單層碳纖維布加固,纖維布粘貼頂板底部和U肋邊緣,但U肋底部不粘貼。

圖1 節(jié)段式鋼箱梁試件尺寸

2 鋼箱梁計算模型和數(shù)據(jù)分析

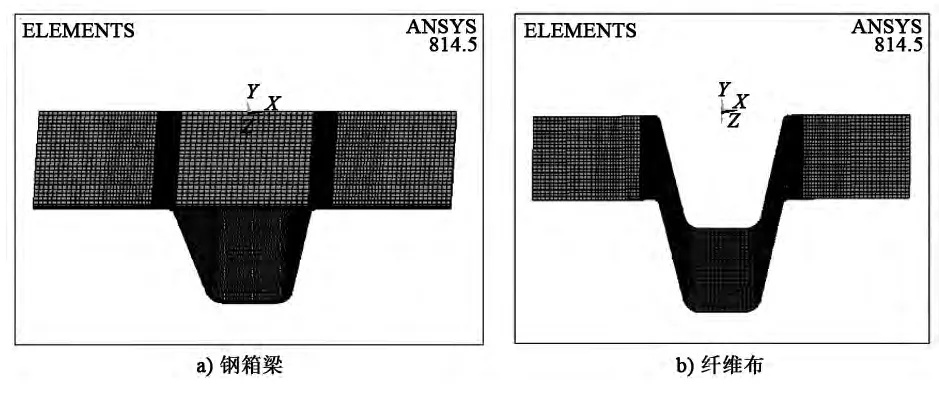

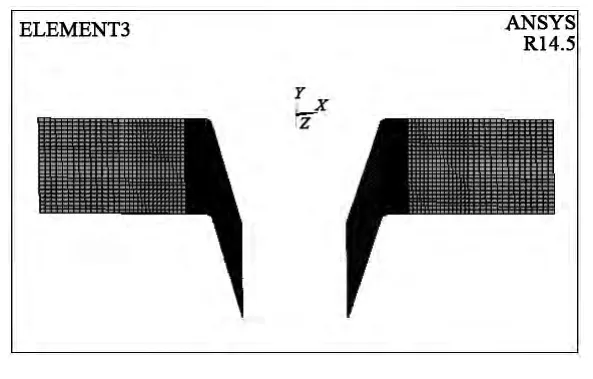

本文應(yīng)用ANSYS軟件建立有限元模型。鋼箱梁模型采用體單元solid45模擬,其彈性模量為210GPa,泊松比為0.3;碳纖維布采用shell63單元模擬(見圖2和圖3),其彈性模量為230GPa和,泊松比為0.1。

圖2 加固方式Ⅰ有限元模型圖

圖3 加固方式Ⅱ纖維布有限元模型圖

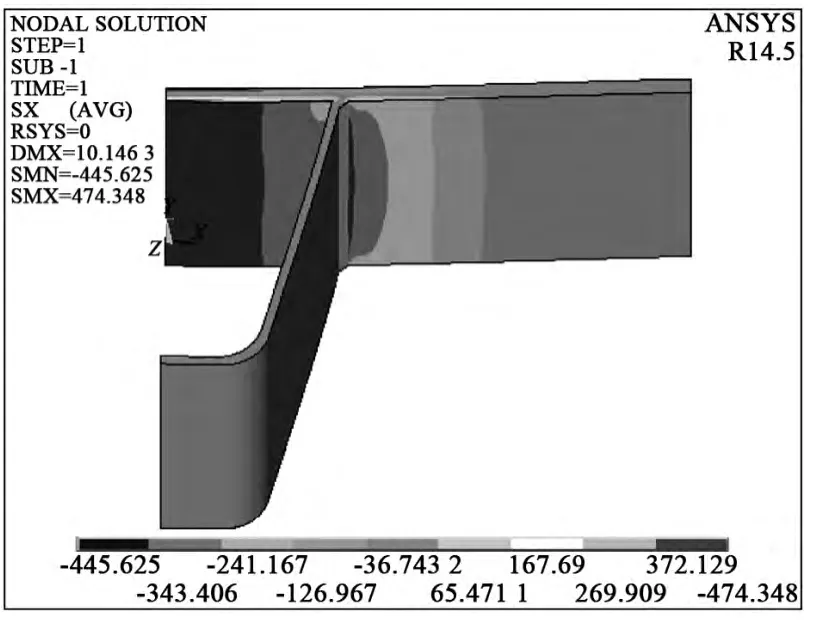

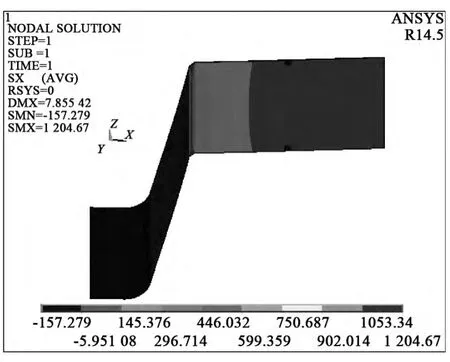

由于鋼箱梁加固有限元模型具有對稱性,因此,選取1/2來顯示應(yīng)力計算結(jié)果即可。鋼箱梁加固有限元部分應(yīng)力云圖如圖4~圖7所示。

圖4 加固方式Ⅰ的鋼箱梁x方向應(yīng)力云圖

圖5 加固方式Ⅰ的纖維布x方向應(yīng)力云圖

圖6 加固方式Ⅱ的鋼箱梁x方向應(yīng)力云圖

圖7 加固方式Ⅱ的纖維布x方向應(yīng)力云圖

各種加固方式計算出的最大應(yīng)力結(jié)果見表1。從表1可知,鋼箱梁各種加固方式計算出的x方向應(yīng)力分量較大,這是因為建模焊縫處存在變截面,變截面易引起應(yīng)力集中現(xiàn)象。考慮到加載過程中力的傳遞是通過液壓缸首先傳遞給一塊鋼板,然后傳遞給一塊橡膠板,最后才傳遞給試件;因此,本文建模過程中約束了試件上一部分節(jié)點的位移,使得試件與橡膠板接觸部分的位移變形一致。通過在面上施加力來模擬加載過程,當面載荷轉(zhuǎn)換為節(jié)點載荷后,在邊緣節(jié)點處易引起類似于集中力引起的應(yīng)力集中現(xiàn)象。當除去這部分節(jié)點后,其余模型的應(yīng)力水平滿足要求。

表1 鋼箱梁應(yīng)力計算結(jié)果 (MPa)

近年來,使用熱點應(yīng)力的方法對焊接結(jié)構(gòu)進行疲勞設(shè)計和評定受到廣泛重視。使用熱點應(yīng)力評定焊接區(qū)域,主要有如下幾種外推的方法:1)直接提取距離熱點0.5t處的應(yīng)力值,以該處的應(yīng)力值作為熱點處的應(yīng)力值;2)各船級社推薦,提取距離熱點位置0.5t和1.5t處的應(yīng)力值進行外推;3)國際焊接學(xué)會(IIW)推薦,提取距離熱點0.4t和1.0t處的應(yīng)力值進行兩點線性外推;4)提取距離熱點0.4t、0.9t和1.4t處的應(yīng)力值進行三點二次外推;5)提取距離熱點0.5t、1.0t和2.5t處的應(yīng)力值進行三點二次外推。

對比這5種模型計算出的鋼箱梁頂板熱點處的應(yīng)力(見表2)發(fā)現(xiàn),加固方式Ⅰ、加固方式Ⅱ的熱點應(yīng)力差別不大,而加固方式Ⅱ相對于加固方式Ⅰ更節(jié)省材料,故加固方式Ⅱ相比為可取。

表2 加固方式Ⅰ模型熱點應(yīng)力

表3 加固方式Ⅱ模型熱點應(yīng)力

3 結(jié)語

疲勞裂紋的出現(xiàn)使得鋼箱梁運營存在重大隱患,碳纖維布加固是疲勞加固的一種較為有效的措施。本文根據(jù)節(jié)段式構(gòu)件,采用碳纖維布不同的粘貼加固方式進行處理,并建立碳纖維布加固鋼箱梁的ANSYS有限元模型,鋼箱梁模型采取體單元solid45模擬,碳纖維布采用shell63單元模擬,并利用多種外推方法對焊接區(qū)域的熱點應(yīng)力進行了計算分析。綜合疲勞應(yīng)力和經(jīng)濟指標可知,焊接部位粘貼纖維布的加固方式(加固方式Ⅱ)更具有優(yōu)勢。

[1]周太全.橋梁構(gòu)件局部熱點應(yīng)力分析及其疲勞損傷累積過程模擬[D].南京:東南大學(xué),2003.

[2]曾志斌.正交異性鋼頂板典型疲勞裂紋分類及其原因分析[J].鋼結(jié)構(gòu),2011,143(2):9-15,26.

[3]賈法勇,霍立興,張玉鳳,等.熱點應(yīng)力有限元分析的主要影響因素[J].焊接學(xué)報,2003,24(3):27-30,100.

[4]吳阿明.橋梁鋼結(jié)構(gòu)腐蝕與疲勞應(yīng)力研究[D].西安:長安大學(xué),2013.

[5]蒲黔輝,高立強,劉振標,等.基于熱點應(yīng)力法的正交異性鋼頂板疲勞驗算[J].西南交通大學(xué)學(xué)報,2013,48(3):395-401.