再制造技術下的采煤機齒輪制造

丹慧芳

(河北天擇重型機械有限公司,河北 邯鄲 056200)

0 引言

現在采煤機的發展突飛猛進,采煤機質量的好壞直接影響著煤礦的效益,齒輪作為采煤機傳動的主要零件,直接影響采煤機的質量。在煤礦工況惡劣的情況下,齒輪所受到的應力也是在不停地變化,這就使得齒輪成為一種易磨損零件。如果一旦磨損就更換全新的齒輪不僅會造成資源的極大浪費,也會產生較高的成本支出。應用再制造技術能通過恢復齒輪的部分性能來延長齒輪的使用壽命。隨著再制造技術的發展,再制造的齒輪性能可達到甚至能超過原來性能,實現了經濟效益和環境效益的雙贏。

1 加工工藝

1.1 大圓角凸頭滾刀的應用

在采煤機齒輪制造中運用大圓角凸頭滾刀工藝不僅能增強齒輪的抗彎強度,還能減少齒根應力集中。我廠生產的某齒輪,其材料為18Cr2Ni4WA,壓力角為20°,模數為10 mm。現以此為例來說明大圓角凸頭滾刀工藝在齒輪制造中的應用。標準的齒根圓角是R1 mm,徑向間隙是2.5 mm,由于齒根圓角較小,應力過于集中,使得磨齒后容易出現臺痕,改用大圓角凸頭滾刀新工藝后,齒根圓角變為R4 mm,徑向間隙變為4 mm,有效避免了上述問題。在淬火、滲碳等熱處理后對齒輪進行噴丸處理能進一步提升齒根強度。

1.2 氮化鈦涂層插齒刀的應用

為了提升外齒與漸開線花鍵孔的質量,漸開線花鍵孔的加工可采用氮化鈦涂層插齒刀工藝。用18Cr2Ni4WA材料制造的齒輪,其內孔多是壓力角為30°、模數為3~5 mm的漸開線花鍵孔。通常情況下,淬火、滲碳等熱處理可使心部硬度達到42 HRC左右,外齒齒面硬度達到60 HRC左右,為了不影響后期加工,心部硬度不宜過高,應在30~36 HRC的范圍內。中小模數齒輪的內花鍵孔非常容易變形,為了減少變形對其質量的影響會采用中、高頻感應加熱淬火[1]。不過由于采煤機外齒輪有較大的模數,中、高頻感應加熱淬火也很難達到主傳動齒輪的強度要求,硬度不均勻的現象時有發生,齒輪強度不夠,使用壽命就不能得到保證。對此,可在滲碳后切除內孔滲碳層,然后整體淬火,最后采用氮化鈦涂層插齒刀加工漸開線花鍵孔。與普通的插齒刀相比,氮化鈦涂層插齒刀不僅能加工心部硬度達到30~36 HRC的漸開線花鍵孔,其加工工藝水平也更高,能很好滿足齒輪的設計要求。

1.3 內齒圈變形的處理

我廠生產的MG300/711-WD采煤機,內齒圈采用42 CrMo的材料,內、外徑分別為639 mm、790 mm,模數為10 mm,壓力角為20°,齒數65。由于內齒圈屬薄壁類零件,需要高水平的熱處理和切削加工水平,否則就會出現變形,影響加工質量。對此可在鍛造后進行正火處理,把調質放在粗車后,使硬度增加20~60 HBS。正火處理和調質均是為了盡可能地消除內應力,通過穩定組織、細化晶粒來實現降低表面粗糙度、提升切削性能的目標。半精車后進行人工時效,可有效避免內齒圈變形。精車時端面壓緊可有效避免零件裝夾變形。插齒分粗插和精插,而精插齒很少或不會產生內應力,其插齒精度完全可以得到保障[2],而粗插環節會產生大量的內應力,可經第二次人工時效處理來消除。齒機上的精插齒結束后會進行氮化處理,氮化處理在井式氣體氮化爐中進行,可把氮化層的硬度提升到600 HV以上,深度由0.3 mm提高到 0.4~0.6 mm。為了避免空氣進入氧化,應確保氮化爐具有較高的密封性。為了確保內齒圈的硬度和氮化層均勻,可采用風扇攪拌氮氣,使氮氣均勻分布于內齒圈中。

1.4 齒面龜裂和拉毛的處理

對于低速重載齒輪易出現齒面龜裂和拉毛的問題,可采用高強度合金鋼硬齒面磨齒的加工工藝,在綜合控制磨削用量、熱處理工藝、磨削砂輪粒度、磨削砂輪硬度、切削液等因素的基礎上以浮動無支撐的太陽輪進行鼓形齒磨削,以避免上述問題的出現。

2 18Cr2Ni4WA材料齒輪的熱處理工藝

高韌性、高強度、高淬透性是18Cr2Ni4WA材料的主要特點,通過加深齒輪滲碳層深度進一步增強材料的強度,可供選擇的有1.7~2.1 mm和1.9~2.3 mm。淬火能加深齒面硬度層,心部硬度能達到30~36 HRC或36~42 HRC,齒面硬度能達到58~62 HRC。根據矩形花鍵硬度來控制漸開線花鍵內孔的硬度,使兩者保持一致均為30~36 HRC。確保過渡層平緩,表面滲碳濃度處在0.75%~1%的范圍內,表面滲碳層68%~70%是有效硬化層。金相組織:脫碳層厚度不超過0.05 mm,碳化物級別不超過3級,心部力學性能要符合要求。滲碳和淬火是熱處理的核心內容,也是質量控制的關鍵[3]。18Cr2Ni4WA 材料含有 Si、Mn、Ni、Cr、W 等多種元素,其中Si、Mn含量最少,很難影響滲碳層濃度和梯度,Ni含量最多,不是碳化物的形成元素,決定了滲碳層濃度和梯度以及淬透性。Cr、W具有較強的吸碳能力,是碳化物的形成元素,能使滲層濃度梯度變陡,濃度升高。由于含有Ni、Cr、W元素,濃度梯度變陡,滲層碳濃度升高。由于容易產生網狀碳化物,一般的滲碳方法不能保證滲層的強度,容易出現裂紋。對此,我們可以采用以煤油、甲醇為滲劑的分段滲碳法,該方法包括排氣、升溫、強滲、擴散等階段,為了避免滲碳層網狀碳化物,可在不同的階段采用不同的溫度和碳勢。分段滲碳后,在220℃、420℃、540℃硝鹽槽中對18Cr2Ni4WA的齒輪進行分級淬火,在確保滿足心部硬度要求的同時,使心部獲得低碳貝氏體+馬氏體+殘余奧氏體組織。為了進一步提升8Cr2Ni4WA材料硬度,可在清洗完表面殘鹽后進行冷處理,讓滲層中殘余奧氏體在-60~80℃的液氮+酒精溶液中轉變為馬氏體。最后進行低溫回火和噴丸處理。

3 涂層技術的選擇

熱噴涂涂層技術、電火花涂層技術、離子注入涂層技術是最主要的涂層技術,各個技術各有優劣。電火花涂層技術具有以下優勢:性能更強,在沉積階段負載被輸入能降到只有1%,沉積涂層以105℃/s的速度冷卻,這極大地增強了涂層的抗腐蝕性和抗磨損性;更容易控制變形,由于電火花涂層技術的熱輸入較小,室溫就能滿足溫度需要。熱噴涂涂層技術在制造行業有著廣泛的應用,不同的應用領域分為不同的類別,有低壓、等離子噴涂、電弧噴涂、超音速火焰噴涂等技術。根據材料不同,熱噴涂涂層可分為尺寸修復涂層、抗腐蝕涂層、抗磨涂層等[4]。在制造技術中,離子注入涂層技術分為化學氣相沉積涂層技術、電子束氣相沉積涂層技術、物理氣相涂層沉積技術等,在化學或物理的條件下產生離子,并附著、沉淀在齒輪表面,增強齒輪的力學性能。本文通過采煤機齒輪的磨損實驗來驗證各種涂層技術的優劣。

3.1 試驗設備

計算機、MMW-1立式萬能摩擦磨損試驗機是兩個最主要的核心設備,試驗機通過預留接口與計算機相連[5]。記錄軟件和Execl是運用計算機的主要方式,通過記錄軟件收集轉速、摩擦系數、摩擦力、摩擦力矩等數據,通過Execl實現對數據的分類、輸出和處理,并根據格式要求給出實驗報告。

3.2 試驗參數和方法

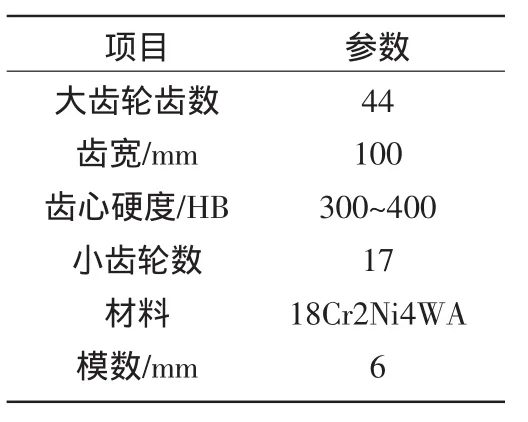

采煤機齒輪是本試驗的研究對象,其型號是MG2×100/452-BWG,具體參數如表1所示。

表 1 MG2×100/452-BWG 型采煤機齒輪的設計參數

表2 實驗工況的選擇

對 MG2×100/452-BWG型采煤機齒輪進行摩擦試驗,試驗工況如表2所示。

在摩擦試驗的前10min內完成2次速度和荷載的調整,直至達到設計值。第一次調整:歷時5 min,期間加65%的轉速和35%的荷載。第二次調整:歷時5 min,期間再加20%的轉速和40%的荷載。直至速度和荷載均達到設計值。分別在油潤滑摩擦和干摩擦下進行摩擦磨損試驗,每次1 h。

3.3 試驗結果

無論采用何種涂層技術,干摩擦下的涂層磨損都在不斷增加,這說明采煤機齒輪不宜在無油狀況下做功。油摩擦下的涂層磨損都比較緩慢,離子注入涂層表現出更好的穩定性,這說明應盡可能采用離子注入涂層技術對齒輪進行涂層。

4 結語

相關試驗表明,綜合運用上述再制造工藝能有效提升采煤機齒輪的再制造質量,在實際的生產實踐中,采用上述再制造工藝的齒輪,其使用壽命更長,性能更強,能達到或超過新品質量水平。

[1] 謝蕾.基于再制造技術的采煤機齒輪的制造研究[J].煤礦機械,2013,34(8)∶157-159.

[2] 胡曉,錢沛云,陳曦暉,等.基于多尺度熵-BP神經網絡的采煤機搖臂齒輪故障診斷[J].制造業自動化,2014(18)∶4-7.

[3] 白樹全,高美蘭,王紅,等.采煤機重載齒輪的制造及其熱處理工藝[J].鑄造技術,2012,33(4)∶412-413

[4] 陳曦暉,吳行標,程剛,等.基于多尺度均方根-BP神經網絡的采煤機搖臂齒輪故障診斷[J].制造業自動化,2013,35(13)∶49-51.

[5] 趙麗娟,蘭金寶.采煤機截割部傳動系統的動力學仿真[J].振動與沖擊,2014(23)∶106-110.