基于等效靜態載荷理論的機床運動部件輕量化設計

段朋云, 丁曉紅

(1.上海理工大學 公共實驗中心,上海 200093;2.上海理工大學 機械工程學院,上海 200093)

?

基于等效靜態載荷理論的機床運動部件輕量化設計

段朋云1,丁曉紅2

(1.上海理工大學 公共實驗中心,上海200093;2.上海理工大學 機械工程學院,上海200093)

摘要:為保證機床的加工精度和切削效率,機床的運動部件需要較高的剛度和較輕的質量.以某型號磨床的主軸箱為研究對象,建立包含主軸箱、電主軸磨頭和滾珠絲杠等部件的有限元柔性多體動力學模型,運用等效靜態載荷理論將柔性多體動力學分析與靜態結構優化理論相結合,采用拓撲優化技術對主軸箱進行輕量化設計.與傳統靜態載荷下的主軸箱結構拓撲優化設計相比,該方法更適用于機床運動部件的結構輕量化設計,優化后的主軸箱結構在保證靜動態性能的前提下質量減輕8.5%.

關鍵詞:機床運動部件; 等效靜態載荷; 輕量化; 結構拓撲優化

主軸箱是高速高精密機床的關鍵部件,主要用于安裝機床主軸及其傳動部件,要求其具有較高的剛度以保證加工精度,同時能夠實現高速進給、快速換向和穩定切削.這就要求在切削運動中快速移動的主軸箱有較輕的質量,以減少運動慣性和變形,因此在滿足剛度的條件下對主軸箱進行輕量化設計具有重要意義.

韓江等[1]通過有限元軟件建立了主軸箱的有限元計算模型,并對其進行靜動態特性分析,結果表明,主軸箱的剛度和強度較好,一階固有頻率較低,對主軸箱結構的改進設計具有一定的指導意義.叢明等[2]通過引入待優化模型的鄰接零件,建立了某型號主軸箱及相關部件的裝配體模型,使得邊界條件更加逼近實際情況,并應用疊加原理處理了機床產品結構優化設計中載荷種類多的問題,經過拓撲優化得到的新設計模型動靜態性能都能很好地滿足設計要求.陸君等[3]基于有限元方法先對主軸箱箱體毛坯進行了宏觀結構的拓撲優化,結合工藝要求建立初步模型,進行敏感度分析,對主軸箱參數進行更有效的設計,最大程度地提高了箱體的剛度.牛穎等[4]利用有限元軟件對主軸箱進行了靜力分析和模態分析,在此基礎上對主軸箱進行了多目標尺寸優化設計,優化后的主軸箱重量降低,剛度提高.目前主軸箱的輕量化設計多數是在靜態載荷情況下進行的,但工作中的主軸箱實際受到動載荷作用[5-6].由于動載荷在優化過程中往往難以直接施加,導致因載荷條件不準確而使設計結果不是最優.近年發展起來的基于等效靜態載荷理論的優化方法,將動態載荷優化問題轉化成靜態載荷優化,應用靜態結構優化的成熟技術進行求解[7-8].這一方法已成功應用于柔性多體系統的部件結構優化中,并呈現出一定的優勢[9-13].本文以某型號機床的主軸箱為研究對象,提出一種基于等效靜態載荷理論的機床運動部件輕量化設計方法,通過與原始設計方案及靜態拓撲優化設計結果進行比較,說明基于等效靜態載荷理論的動態結構優化方法在機床運動部件結構優化設計中的可行性和有效性.

1基于等效靜態載荷理論的主軸箱結構拓撲優化

1.1等效靜態載荷理論簡介

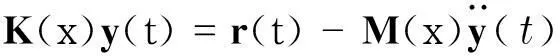

當結構承受動態載荷時,在某一時刻,結構會發生變形,從而產生一個位移場.如果在這一時刻存在一個靜態載荷作用于結構之上,該載荷產生與動態載荷作用下相同的位移場,那么稱該靜態載荷為這一動態載荷在某一時刻的等效靜態載荷[7,12].一般地,不考慮阻尼,動態載荷作用下結構的運動方程為

(1)

(2)

或

(3)

式中,feq為t時刻的等效靜態載荷,即

(4)

由式(4)可以看出,等效靜態載荷由外力和結構的慣性力求出,且只有對結構進行瞬態分析之后才能計算得到.

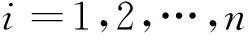

由于在離散的時域中可求解式(1),因此在離散的時域內也可以求解等效靜態載荷.在i時刻,等效靜態載荷可以在進行柔性多體動力學瞬態分析后求得,即

(5)

式中,n為瞬態分析中所截取的時間點個數,即等效靜態載荷數目.

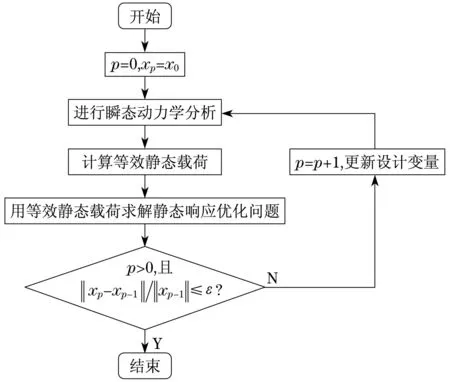

1.2優化方法流程與步驟

圖1為瞬態振動系統運用等效靜態載荷進行優化的流程,其算法步驟如下:

步驟1賦初值,令p=0,xp=x0,p為迭代次數,

圖1 基于等效靜態載荷法的結構優化流程[8]

x為設計變量.

步驟2將第p次迭代的結果xp代入式(1)進行瞬態振動分析.

步驟3用式(5)計算所有時間步的等效靜態載荷集.

步驟4使用計算所得的等效靜態載荷求解線性靜態響應優化問題:

(6)

式中:x為設計變量;φ為目標函數;feq為等效靜態載荷;gj為第j個約束函數;n為瞬態分析中所截取的時間點數;m為約束個數.優化過程中載荷工況的數目與離散時間域中時間步的數目相同.

步驟5當p=0,轉到步驟6.

當p>0,如果‖xp-xp-1‖/‖xp-1‖≤ε,優化終止;否則,轉到步驟6.xp是第p次迭代時的設計變量,ε是一個極小的數.

步驟6令p=p+1,轉到步驟2.

2基于等效靜態載荷理論的主軸箱結構拓撲優化

2.1主軸箱部件的剛柔耦合多體動力學仿真分析

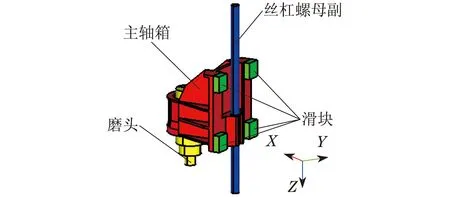

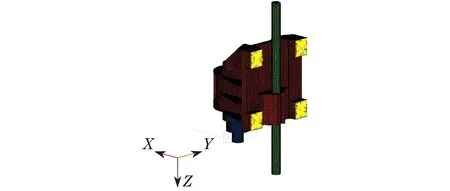

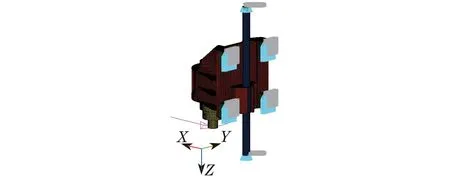

目前,只有對系統進行瞬態振動分析才能得到等效靜態載荷,因此,對于選定的優化部件,首先可通過系統瞬態振動分析計算得到等效靜態載荷,進而用于結構優化.本文以某高速高精密數控機床的主軸箱為例來進行說明.該主軸箱由滾珠絲杠副驅動在機床的溜板上作往復直線運動,最大行程為1 000 mm,快速移動速度為40 m/min,移動加速度為5 m/s2.首先建立主軸箱部件構成的實體模型,如圖2所示.該模型主要由主軸箱、絲杠、電主軸磨頭3大部分組成.4個滑塊通過螺栓連接固定在主軸箱上,絲杠螺母通過軸承固定于主軸箱上,并同時與絲杠構成絲杠螺母副.絲杠由其頂部電機驅動旋轉,帶動主軸箱與絲杠螺母在4個滑塊的導向作用下沿Z方向來回快速移動.電主軸磨頭通過軸承固定在主軸箱通孔中,主軸箱承載著電主軸磨頭到達指定切削位置完成切削加工.根據上述裝配關系,絲杠頂部建立旋轉副,螺母及4個滑塊中心處建立移動副,電主軸磨頭與主軸箱之間用固定副模擬.根據計算多體系統動力學的相關知識,將主軸箱視為柔性體處理,其他部件作剛體處理.主軸箱部件的多體系統有限元模型如圖3所示.

圖2 主軸箱部件實體模型

圖3 主軸箱部件多體系統有限元模型

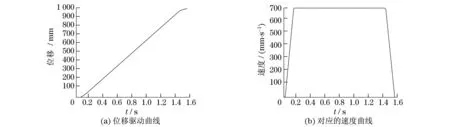

當主軸箱沿Z軸反方向加速移動時,受到的慣性力作用方向與重力方向一致,此時主軸箱受力情況最惡劣.根據主軸箱部件的運動規律,對絲杠螺母副處的移動副施加位移驅動,使主軸箱完成沿Z軸反方向加速→勻速→減速運動的過程,位移驅動曲線如圖4(a)所示(見下頁),相對應的速度曲線如圖4(b)所示(見下頁).

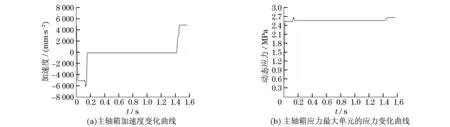

主軸箱部件的運動周期為1.56 s,對其多體動力學的仿真參數進行設定,取仿真步長為0.01 s,則該運動時間在時間域內被離散成156個時間點.在每個時間點進行等效靜態載荷計算,得到主軸箱柔性體的加速度變化曲線,如圖5(a)所示(見下頁),主軸箱柔性體應力最大單元的應力變化曲線如圖5(b)所示(見下頁).其他單元的應力變化情況與此曲線趨勢相同,但不同單元的應力大小不同.

主軸箱的最大加速度為5 m/s2,由主軸箱的加速度變化曲線圖5(a)可知,因主軸箱運動方向沿Z軸反方向,故在其剛開始運動時加速度有劇烈的變化;當主軸箱將要達到最大速度時,加速度出現了一定的波動,絕對值最大,這是由加速運動往勻速運動變化所致.同樣,在勻速運動向減速運動過渡時,加速度同樣出現波動.從主軸箱應力最大單元的應力曲線圖可知,第0.01 s時,主軸箱從靜止到加速運動,相當于突然施加了一個較大的慣性力,故最大應力激增.第0.13 s時,也就是主軸箱的速度將要達到最大移動速度時,最大應力有個突變,達到2.72 MPa,這是應力最大單元在主軸箱運動時間域內達到的應力最大值.從第1.42 s起到運動結束這段時間,主軸箱作減速運動,開始減速時應力也發生了突變,因為這相當于給主軸箱施加了一定的慣性力,加之主軸箱已經到達溜板的最上部,使得應力最大單元這段時間內的應力值也較大.總之,加速度變化曲線與應力最大單元的應力變化曲線基本一致,在同樣的切削力外部載荷作用下,某些時刻由于突然增加了慣性力,導致應力最大單元的應力相應地發生了變化.

圖4 主軸箱位移驅動曲線與相對應的速度曲線

圖5 主軸箱柔性多體動力學仿真分析結果

2.2基于等效靜態載荷理論的主軸箱結構拓撲優化設計

2.2.1定義主軸箱初始優化空間

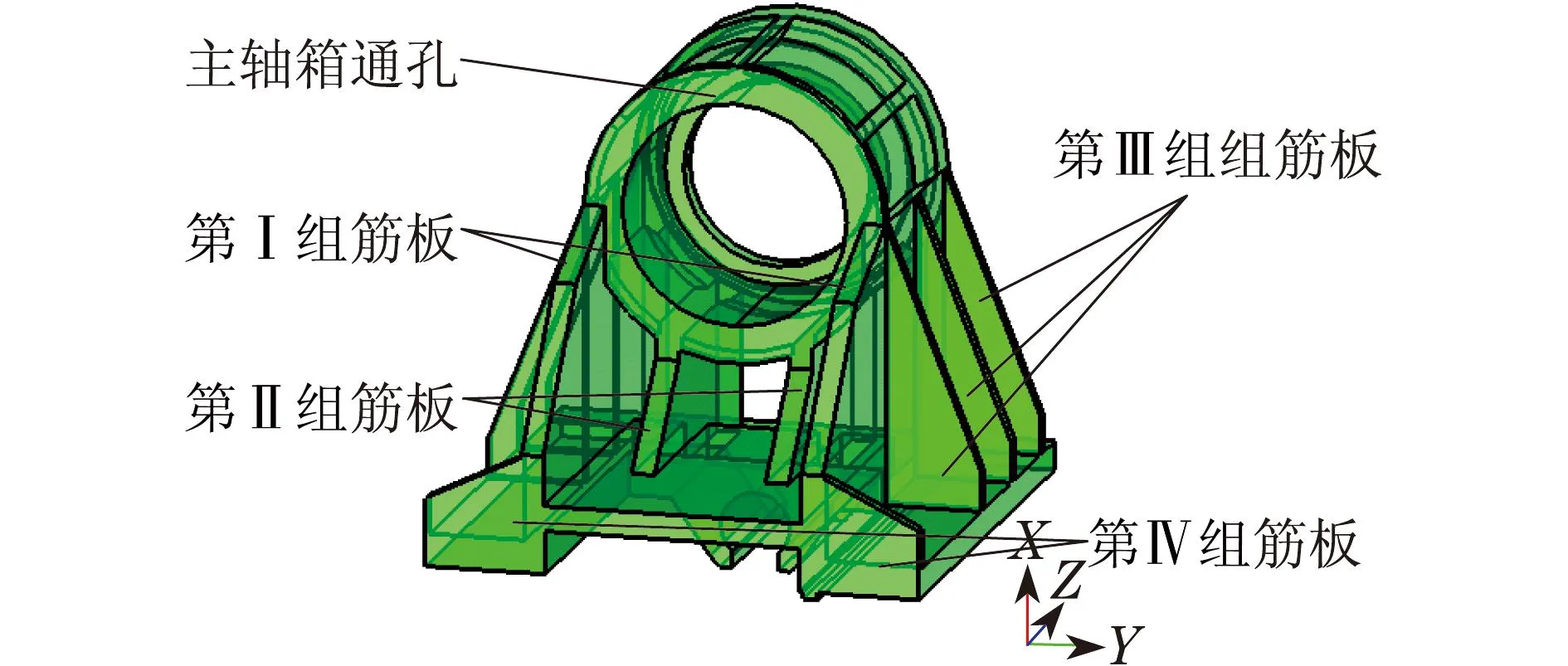

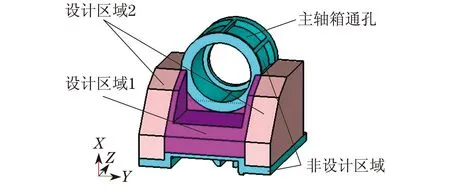

為了提高結構的剛度,原型方案設置了4組加強筋板,如圖6所示.為了對主軸箱上的筋板進行重新布置,需將原有筋板的區域填補,獲得優化空間,如圖7所示.主軸箱初始優化模型被分為設計區域和非設計區域兩部分.設計區域即為拓撲優化空間,根據主軸箱在拓撲優化時制造約束的不同,將設計空間分為兩個區域.非設計區域為模型中與約束及載荷作用相關聯的實體單元和箱體內部不受載荷作用的支撐板等區域.主軸箱的通孔部分需放置電主軸磨頭等部件,為非設計區域;另外與滾珠絲杠螺母副與滑塊裝配的部分也為非設計區域.

2.2.2優化數學模型

優化的數學模型包括設計變量、目標函數與約束條件,并根據設計要求有所不同.主軸箱既需要較好的動靜態性能,又需要盡可能輕的質量,由此建立優化數學模型為

圖6 主軸箱原始模型

圖7 主軸箱初始優化實體模型

(7)

式中:X為單元密度向量;xi為第i個單元密度;Umax為主軸箱運動過程中的最大應變能;Vf為體積分數,體積分數的計算公式為

(8)

式中:Vc為當前迭代的總體積;Vo為初始非設計區域體積;Vi為初始設計體積.

2.2.3優化設計結果

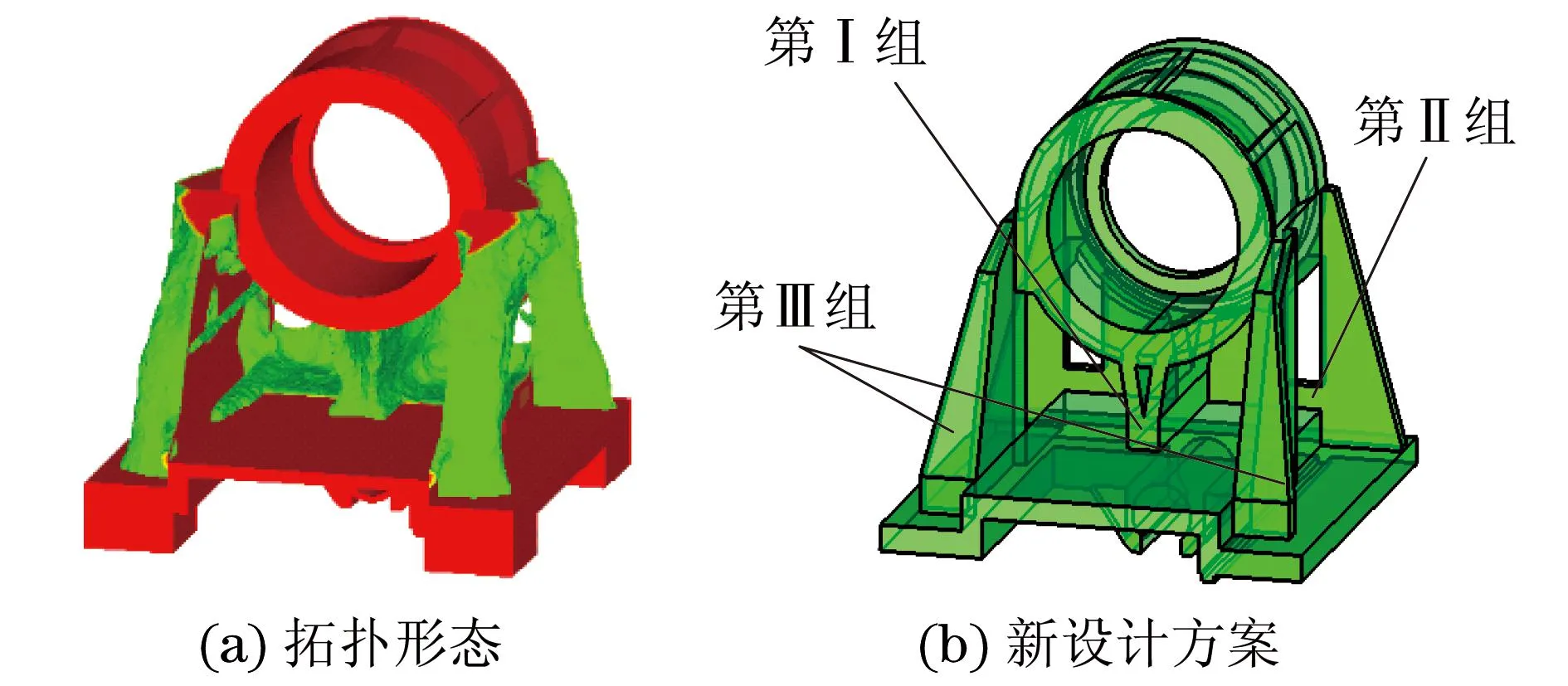

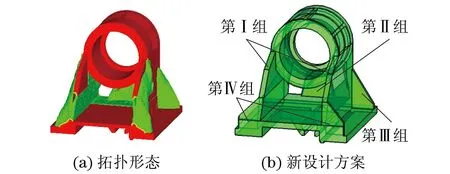

經過循環迭代得到的主軸箱拓撲形態如圖8(a)所示,根據優化結果新設計的方案如圖8(b)所示.去除了原始設計方案中的第I組筋板與第II組筋板,在第II組筋板位置處布置了Y型交叉筋板,此為新設計方案的第I組筋板.原始設計方案的第III組筋板只保留了兩塊通孔底部處的加強筋,兩塊加強筋之間新布置了筋板,并開了窗口,此為新設計方案的第II組筋板.原始設計方案的第IV組加強筋形態與位置有所改變,在第IV組加強筋與通孔上部之間新布置了筋板,此為新設計方案的第III組筋板.

圖8 基于等效靜態載荷理論的主軸箱優化結果

3主軸箱靜態拓撲優化

3.1主軸箱靜動態性能分析

為了說明等效靜態載荷方法在機床運動部件結構優化設計中的有效性及優越性,采用傳統靜態載荷下的結構拓撲優化設計技術對主軸箱進行靜態拓撲優化設計.對主軸箱進行靜態拓撲優化時,首先要對主軸箱原始設計方案進行靜動態性能分析[14],主軸箱部件動靜態性能分析的邊界條件如圖9所示.在主軸箱上的4個滑塊與主軸箱一起沿溜板箱上的導軌做Z軸方向的快速移動,故約束4個滑塊表面X向與Y向的平動自由度.絲杠兩端固定在溜板上,故約束絲杠兩端的6個自由度.主軸箱所受的載荷條件主要有兩部分組成,一部分是主軸箱自重及安裝在上面的部件的重力作用,一部分是來自電主軸磨頭在磨削過程中產生的磨削力,磨削力主要為沿Y軸方向的切向磨削力Fy和沿X軸方向的徑向磨削力Fx.主軸箱原模型動靜態性能分析結果為切削點變形0.018 mm,整體應變能大小約為46.6 J,一階固有頻率為202.7 Hz.

圖9 主軸箱原始設計方案的有限元模型

3.2主軸箱靜態拓撲優化設計

主軸箱靜態拓撲優化的初始優化模型與基于等效靜態載荷理論的主軸箱初始優化模型相同,優化數學模型為

(9)

式中,Utotal為主軸箱部件的整體應變能.

主軸箱靜態拓撲優化結果如圖10所示.靜態拓撲優化新設計方案保留了原始設計方案的第I組筋板,去除了原始設計方案的第II組筋板.在通孔底部新布置了開有窗口的筋板,此為新設計方案的第II組筋板.新設計方案去除了原始設計方案第III組筋板的前兩塊筋板,保留了靠近通孔底部的兩塊筋板,此為新設計方案的第III組筋板.新設計方案的第IV組筋板與原始設計方案的第IV組筋板相似.

圖10 主軸箱靜態拓撲優化結果

4優化前后設計方案的性能對比

分別對基于等效靜態載荷理論拓撲優化新設計方案與靜態拓撲優化新設計方案進行動靜性能分析,從模型重量、切削點的變形δ、主軸箱部件整體應變能Utotal和一階固有頻率f1對優化前后的設計方案進行評價,兩種新設計方案與原始設計方案的對比如表1所示.

表1 優化前后主軸箱結構性能比較

由表1可知,主軸箱原始設計方案具有較好的動靜態性能,而筋板布置型式存在一定的缺陷,設計趨于保守.基于等效靜態載荷理論的主軸箱結構拓撲優化新設計方案與原設計方案相比減重8.5%,而切削點變形及應變能與原有設計方案基本相同.另外,新設計方案的一階固有頻率較原有設計方案僅降低1%,影響很小.這說明基于等效靜態載荷理論的結構拓撲優化方法在機床部件結構優化中具有較好的適用性和有效性.在同樣的優化數學模型下,主軸箱靜態拓撲優化設計方案與原方案相比減重7%,動靜態性能基本保持不變.就主軸箱兩種新設計方案而言,基于等效靜態載荷理論的結構拓撲優化方法比靜態拓撲優化方法更具優勢,前者結合移動部件的特點,不僅考慮移動部件在切削加工時的性能,還考慮了移動部件進給時候的性能;在減重方面,前者比后者效果要好,因為移動部件為了降低快速移動時的慣性力與空轉時的功耗等,要求更輕質量的部件結構.

5結論

采用基于等效靜態載荷理論的結構拓撲優化方法對快速移動的主軸箱進行輕量化設計,研究表明,對于運動部件,相比靜態拓撲優化方法,基于等效靜態載荷理論的結構拓撲優化方法在滿足結構性能要求的前提下,減重效果更好.研究結果可為其他運動部件如溜板箱、工作臺的結構設計提供參考.

參考文獻:

[1]韓江,孟超,姚銀鴿,等.大型數控落地鏜銑床主軸箱的有限元分析[J].組合機床與自動化加工技術,2009(10):82-84.

[2]叢明,宋健,王貴飛,等.高速臥式加工中心主軸箱拓撲優化設計[J].組合機床與自動化加工技術,2011(9):18-21.

[3]陸君,文懷興.高速立式加工中心主軸箱敏感度分析及優化[J].組合機床與自動化加工技術,2010(8):1-2.

[4]牛穎,李全普,于俊光.HDBS-63高速臥式加工中心主軸箱多目標優化設計[J].組合機床與自動化加工技術,2011(6):77-80.

[5]周孜亮,王貴飛,叢明.基于ANSYS Workbench的主軸箱有限元分析及優化設計[J].組合機床與自動化加工技術,2012(3):17-20.

[6]陳慶堂.基于ANSYS的數控銑床主軸箱優化設計[J].莆田學院學報,2005,12(5):72-74.

[7]Kang B S,Choi W S,Park G J.Structural optimization under equivalent static loads transformed from dynamic loads based on displacement[J].Computers and Structures,2001,79(2):145-154.

[8]Choi W S,Park G J.Structural optimization using equivalent static loads at all time intervals[J].Computer Methods in Applied Mechanics and Engineering,2002,191(19/20):2105-2122.

[9]Kang B S,Arora J,Park G J.Optimization of flexible multibody dynamic systems using the equivalent static load method[J].AIAA Journal,2005,43(4):846-852.

[10]Hong E P,You B J,Kim C H,et al.Optimization of flexible components of multibody systems via equivalent static loads[J].Structural and Multidisciplinary Optimization,2010,40:549-562.

[11]Park G J.Technical overview of the equivalent static loads method for non-linear static response structural optimization[J].Structural and Multidisciplinary Optimization,2011,43(3):319-337.

[12]趙禮輝.ESL法在汽車結構優化設計中的應用[D].上海:上海交通大學,2009.

[13]楊志軍.基于等效靜態載荷原理的高速機構結構拓撲優化方法[J].機械工程學報,2011,47(17):119-126.

[14]關瑞臣,李郝林.平整機牌坊有限元分析[J].上海理工大學學報,2013,35(6):603-606.

(編輯:丁紅藝)

第一作者: 麥云飛(1962-),男,副教授.研究方向:精密檢測及控制.E-mail:m2005sh@163.com

Structural Design Optimization Method for Moving Parts of Machine Tool Based on Equivalent Static Load TheoryDUAN Pengyun1,DING Xiaohong2

(1.Public Experiment Center,University of Shanghai for Science and Technology,Shanghai 200093,China;

2.School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

Abstract:In order to ensure the machining accuracy and cutting efficiency,the moving parts of a machine tool not only need to be of higher stiffness in the cutting process,but also is required to have a light weight so as to reduce the inertia and deformation due to the self-weight during the fast moving process.As a typical design example,the headstock of a bevel gear grinder was studied.A flexible multi-body dynamics finite element model including the components of headstock,electric spindle grinding head,ballscrew and so on was established.The flexible multibody system dynamic analysis was combined with the static structure optimization theory based on the equivalent static load theory and the topology optimization design was performed on the headstock.Compared to the traditional topology optimization design of the headstock based on the static load,the proposed lightweight design method is suitable for moving parts of machine tool.The results show that the weight of the headstock is decreased by 8.5% while the static and dynamitic performance maintain nearly unchanged.

Key words:moving parts of machine tool; equivalent static load; light weight; structural topology optimization

基金項目:上海市自然科學基金資助項目(12ZR1420700)

收稿日期:2014-05-16

DOI:10.13255/j.cnki.jusst.2015.06.015

文章編號:1007-6735(2015)06-0589-05

中圖分類號:TH 122

文獻標志碼:A