廢氣再循環在汽油機上的潛力

【德】 R.Dingelstadt S.Ewert M.Werz P.Tremble

?

廢氣再循環在汽油機上的潛力

【德】 R.Dingelstadt S.Ewert M.Werz P.Tremble

隨著實際車輛行駛排放法規的推出,對廢氣排放具有重要意義的發動機特性曲線場范圍明顯擴大。與此同時,在小型化發動機上還涉及非化學計量比運行范圍。Mahle公司在現代量產廢氣渦輪增壓汽油機上,通過適當使用高壓和低壓廢氣再循環,以過量空氣系數λ=1實現廣泛且燃油耗優化的運行。

汽油機 廢氣再循環 過量空氣系數 燃油耗 廢氣排放法規

1 超出廢氣排放限值的可能性

現代小型化渦輪增壓直噴汽油機的特點是配備帶三效催化轉化器的簡單排氣后處理系統,并以過量空氣系數λ=1運行。在目前生效的新歐洲行駛循環(NEDC)中,汽油機以化學計量比運行能完全滿足廢氣排放法規要求。

在以全球統一的輕型載貨車行駛試驗循環替代NEDC的進程中[1],必須同時滿足實際車輛行駛排放(RDE)法規的要求。在對汽油機最不利的情況下,RDE意味著要在寬廣的特性曲線場范圍內滿足嚴格的廢氣排放法規。現代汽油機具有2個臨界運行范圍,即為保護零件而加濃的運行范圍,以及為提高扭矩的掃氣燃燒過程運行范圍。此時,三效催化轉化器無法完全凈化廢氣中的有害物,在寬廣的特性曲線場范圍內,或許會產生超出限值的廢氣排放。

2 化學計量比運行方式

為在臨界運行范圍內以λ=1運行,可以在設計廢氣渦輪增壓器時采用更耐高溫的材料,避免全負荷時加濃,但這存在成本問題。將排氣歧管集成在氣缸蓋上也能減輕熱負荷,但排氣門的熱負荷仍非常高。為此,Mahle公司提供了名為“Evotherm”或“Toptherm”(譯注: 高耐熱)的中空充鈉冷卻排氣門[2]。通常,還將高壓廢氣再循環(EGR)作為有效減少全負荷加濃的措施。

為了提高扭矩,在現代渦輪增壓小型化汽油機上應用掃氣燃燒過程,并借助于優化的配氣正時,用吸入的新鮮空氣進行掃氣,增大渦輪前的熱焓,這會直接導致催化轉化器前的λ稀化,使以化學計量比工作的排氣后處理系統不能有效發揮功效,并抵消三效催化轉化器的短暫吸附能力。

在低轉速高負荷運行范圍內,可以采用電輔助曲軸旋轉或輔助增壓機組的方法實施λ=1的運行,即使在取消超化學計量比掃氣的情況下,也能保持發動機扭矩。

此外,原則上也能應用總λ=1運行,即燃燒室中用濃混合氣運行,而在氣門重疊較大的情況下,催化轉化器中的混合氣處于化學計量比狀態,此時燃油耗明顯增大。因催化轉化器直接轉化易著火的空燃混合氣,因而要防止其出現過熱現象,以避免熱損壞。該方法在燃油耗及催化轉化器的熱負荷方面存在缺陷,為此也提出一些替代方案,如采用外部EGR。

3 發動機試驗

選擇量產的1.0L 3缸增壓直噴汽油機作為試驗發動機,并采用近發動機的EGR管路布置方案,不僅可用于試驗臺架,而且能裝配在試驗汽車上。無論是裝配式的高壓EGR,還是低壓EGR,都采用Mahle公司最佳的EGR冷卻器和EGR調節閥。

仔細設計高壓EGR管路引入口的位置。為了確保再循環廢氣能盡可能均勻地分布,借助一維和三維模擬,試驗了多種方案,確保測量的準確性。同時,采用幾何形狀和尺寸優化的開口逆流引入方案,獲得最佳的再循環廢氣分布狀況,并將發動機試驗結果轉化到汽車上。下文介紹3種運行工況點的試驗結果: (1)發動機轉速1250r/min,平均有效壓力1.82MPa;(2)發動機轉速1350r/min,平均有效壓力1.40MPa;(3)發動機轉速1500r/min,全負荷工況。通過測量進氣管中的CO2含量來決定所提供的EGR率。

4 低壓EGR用于運行工況點1

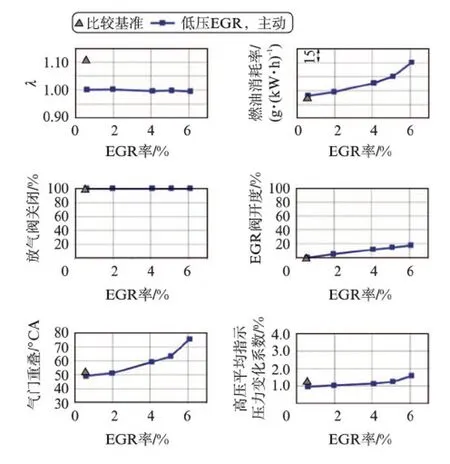

圖1示出了低壓EGR用于運行工況點1(發動機轉速1250r/min、平均有效壓力1.82MPa)的測量值。其中,λ=1.11超越了目標窗口,因此通過改變噴油量實現λ=1,但這會使該負荷工況點的燃油耗增加約2g/(kW·h)。此時,廢氣放氣閥完全關閉,只能通過加大氣門重疊角來保持平均有效壓力1.82MPa的負荷。如果同時應用EGR和較大的氣門重疊角,會導致燃油耗明顯增加,無法達到目標,因此,在該運行工況點因廢氣放氣閥關閉而應用EGR是不明智的。

圖1 低壓EGR用于運行工況點1(發動機轉速1250r/min,平均有效壓力1.82MPa,全負荷不變)

5 低壓EGR用于運行工況點2

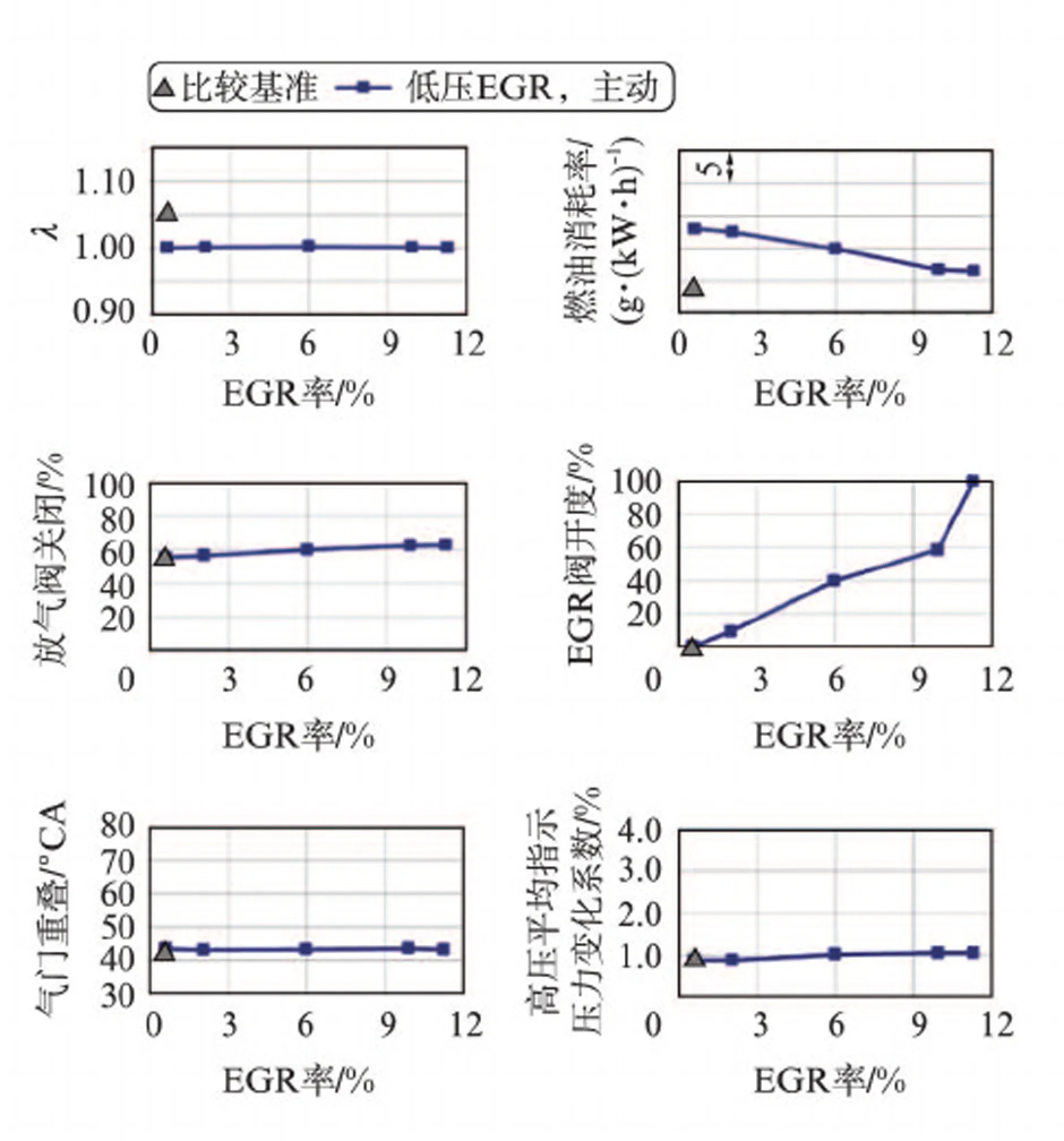

對運行工況點2(發動機轉速1350r/min、平均有效壓力1.40MPa)的試驗結果進行分析后可知(圖2),部分打開廢氣渦輪增壓器的放氣閥顯現出低壓EGR的潛力。最初使用λ=1運行,使燃油耗增加9g/(kW·h),而應用低壓EGR使燃油耗只增加約3g/(kW·h),原則上還能進一步提高EGR率,并且不受穩定性標準的限制。在結構設計上,所選擇的EGR率是由相應的EGR閥開啟橫截面來限定的,以便用于汽車。

圖2 低壓EGR用于運行工況點2(發動機轉速1350r/min,平均有效壓力1.40MPa)

圖3 低壓EGR用于運行工況點3(發動機轉速1500r/min,全負荷)

6 低壓EGR用于運行工況點3

圖3為運行工況點3(發動機轉速1500r/min、

全負荷)的試驗結果。在應用掃氣燃燒過程的情況下,采用部分打開廢氣放氣閥的方法來達到平均有效壓力2.14MPa的目標扭矩,此時以λ=1運行的燃油耗增加26g/(kW·h),而使用12%低壓EGR率僅增加7g/(kW·h)。

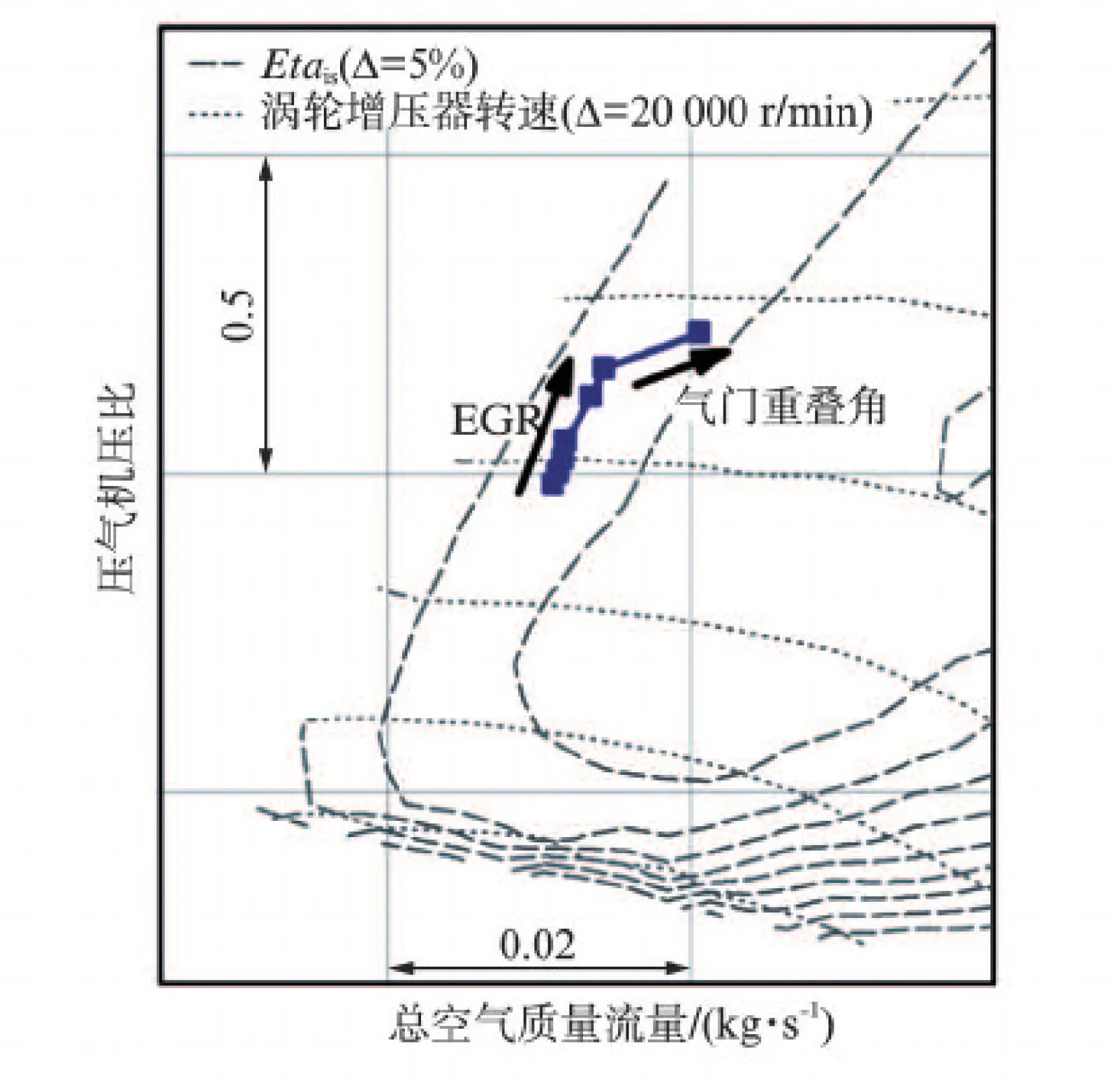

圖4示出了運行工況點3在壓氣機特性曲線場中的測量點。隨著低壓EGR質量流量的增大,通過增加壓氣機的總質量流量,測量點首先平行于壓氣機界限移動;在低壓EGR率為14%時,氣門重疊角增大到約20°CA,使最終測量運行點向更大的壓氣機質量流量移動。

圖4 應用低壓EGR的壓氣機特性曲線場(發動機轉速1500r/min,全負荷)

如在運行工況點3用減小氣門重疊角替代低壓EGR,會減小通過渦輪和壓氣機的質量流量,進而增大熱內部EGR,使燃燒變差,同時也提高對增壓壓力的需求,因此,這種方法會導致壓氣機特性曲線場中的運行點移向壓氣機界限。隨著廢氣渦輪增壓技術的發展,可期待未來壓氣機具有更寬廣的特性曲線場,從而使壓氣機界限移向更小的質量流量,屆時可重新評價減小氣門重疊角的潛力。

7 用實際行駛數據進行調整

在分析發動機特性曲線場廢氣排放和燃油耗時,通常比較關注的是NEDC中具代表性的低轉速低負荷范圍。將小型化汽油機與低速化相結合,使這些運行工況點移向中等負荷范圍。無論是低轉速的高負荷范圍,還是高轉速的高負荷范圍,都屬于極端的行駛狀態(例如帶拖車在盤山公路上行駛)。

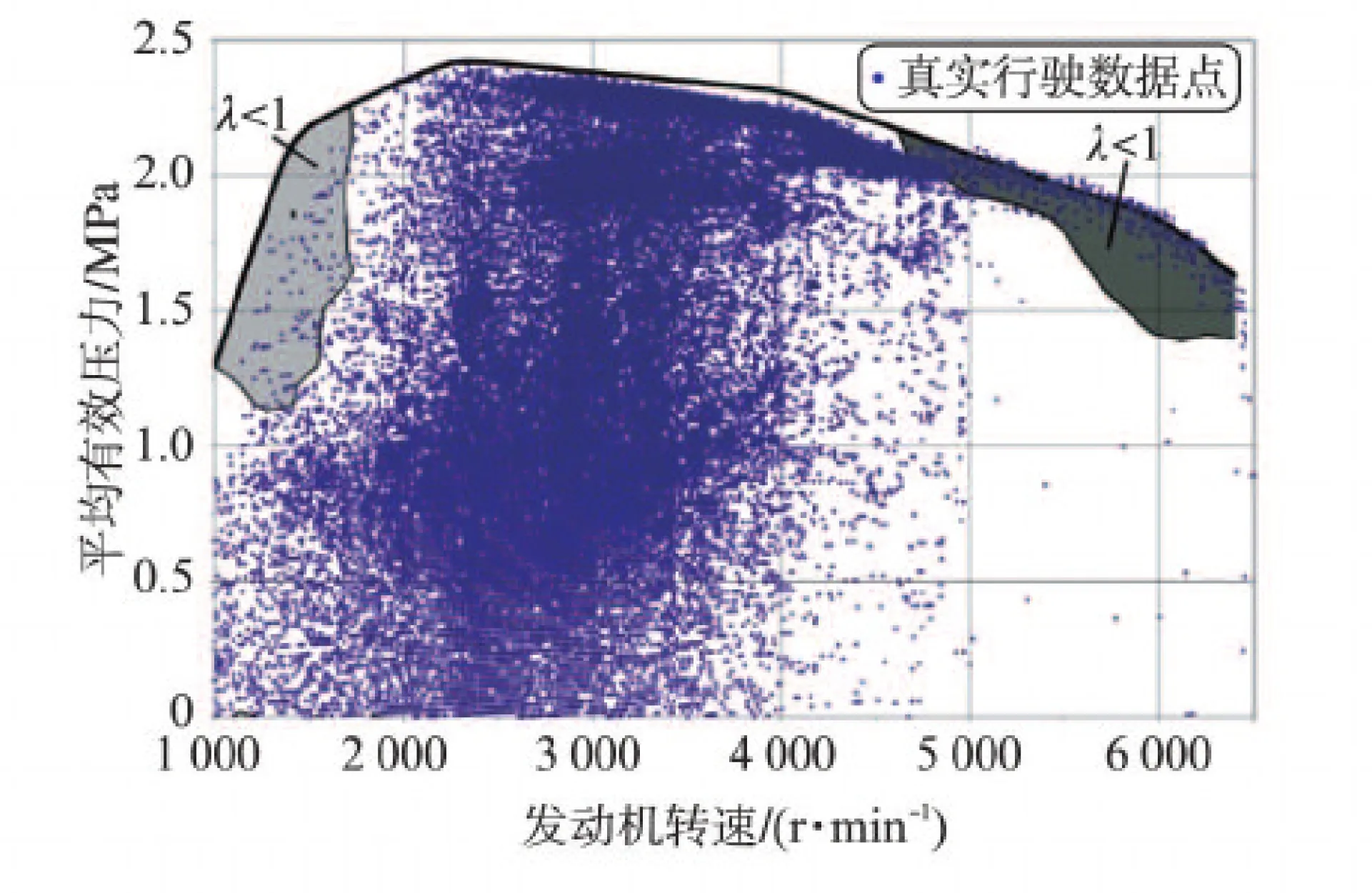

通過幾千公里的行駛試驗,已查明這種汽油機搭載于配裝手動變速器的C級轎車時的運行工況點。在高度落差較小及限速的國家中,很少在應用掃氣燃燒過程或全負荷加濃的特性曲線場范圍內行駛。圖5示出了在德國不限速且路況良好的高速公路上的行駛情況。與正常補充充氣和順暢的行駛方式一樣,發動機特性曲線場中2種降低廢氣排放的臨界運行范圍對于真實的用戶行駛性能是非常重要的。

圖5 用負荷、轉速和λ畫出的運行點頻率(C級轎車汽油機)

8 動態EGR在汽車上的應用

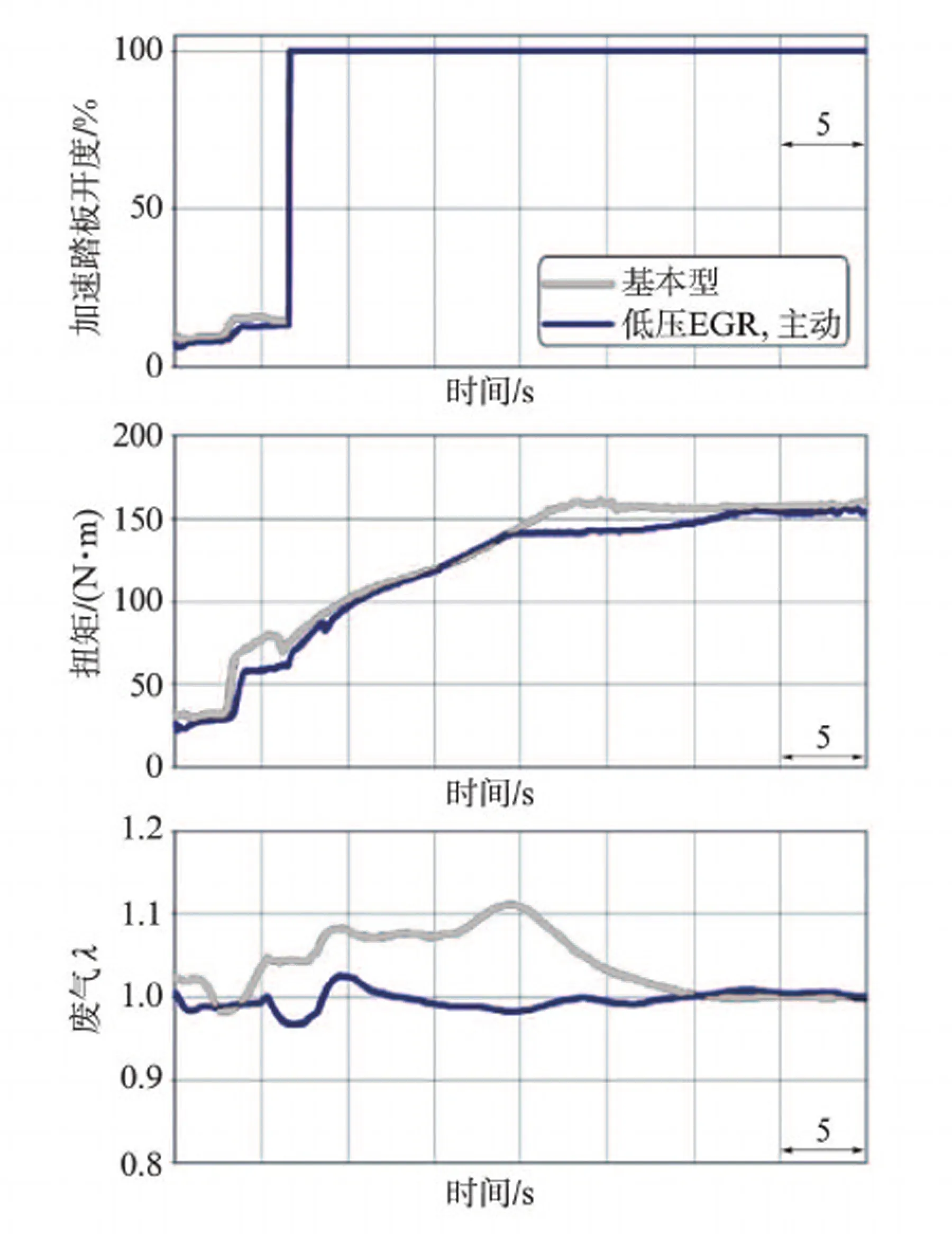

圖6為傳統動態標定(基本型)與試驗用汽油機搭載于C級轎車時應用EGR標定的比較。運用試驗臺標定所獲得的知識,在汽車從6檔1250r/min全負荷加速情況下,能標定到λ=1,其余偏差處于相應配置的三效催化轉化器吸附能力范圍內。

圖6 負荷突變時標準標定與應用低壓EGR的比較(配裝汽油機的C級轎車)

9 結語

到2017年,汽油機必須滿足RDE法規的要求,在可能出現的最不利情況下,Mahle公司通過試驗臺和真實汽車試驗確認,EGR是在寬廣的特性曲線場范圍內實行λ=1運行的最有效方法。在發動機特性曲線場的掃氣運行范圍內,在標準標定及增壓器廢氣放氣閥不完全關閉的情況下,低壓EGR始終具有重要意義。采用非化學計量比混合氣運行的方法能補償燃油耗方面的多數缺陷。即使低壓EGR在充氣方面有所損失,但無論是穩態運行,還是動態運行,都能避免扭矩損失。

出于批量應用考慮,從成本-效益觀點來看,應用低壓EGR是很有意義的。與高壓EGR系統相比,低壓EGR系統的零部件承受的熱負荷明顯更低,再循環廢氣也更為清潔。在高轉速高負荷運行工況下,為實現λ=1運行,高壓EGR系統與其他可供選擇的技術方案之間存在競爭,例如采用整體式水冷排氣歧管,并與相應改進的排氣門及優化的廢氣渦輪增壓器相結合的方法。

此外,高壓EGR或低壓EGR都能借助消除節

流來降低部分負荷運行時的燃油耗。現代汽油機的定量調節需要EGR質量流量的精確調節,采用合適的EGR閥技術也能在動態運行時實現精確的調節。RDE法規將于2017年生效,為了在均質運行的廢氣渦輪增壓汽油機上成功地批量應用EGR,將面臨降低燃油耗,以及在用戶實際使用中降低廢氣排放的艱巨任務。

Jean P. Warum WLTP? Was beinhaltet der WLTP-und wann kommt er?16. Technischer Kongress des VDA, Hann-over, 2014.

Luven C, Puck A. Optimiertes hohlventil zur verbesserten kühlung von einlass-und auslass-ventilen. VDI-Fachtagung, Ventiltrieb und zylinder-kopf, Würzburg, 2012.

2015-01-19)