箱式燃油熱處理爐的熱處理工藝參數修正

張躍

箱式燃油熱處理爐的熱處理工藝參數修正

張躍

【摘要】在熱處理工藝制訂的情況下,鑄件在爐內的位置不同導致最終性能有很大差異。通過對箱式燃油爐內不同位置的溫度進行監測,找出了不同位置達到溫度的時間規律,對熱處理工藝參數進行修正,最終解決鑄件本體熱處理性能不合格問題。

工廠在生產某型號水輪機導葉時發現熱處理后導葉本體各位置性能差異很大,并且個別位置不合格。該導葉性能要求十分嚴格,要求本體必須合格。我們首先對鑄件的本體成分進行了分析,成分差異很小,應該對性能的影響不大。進而我們考慮到熱處理爐溫因素的影響,由于是燃油熱處理爐,爐膛溫度對鑄件性能的影響很大,因此,我們對熱處理爐的爐膛溫度進行了監測。

1. 試驗

(1)設備針對生產的具體情況,對箱式燃油熱處理爐進行研究。爐膛尺寸為爐長4500mm,高度3000mm,寬度2500mm,通過兩側的各4個油槍噴入燃油加熱(見圖1),測溫熱電偶位于爐兩側及爐頂。實際加熱溫度由放置在爐膛兩側上部及頂部的熱電偶來測量控制。

(2)試驗方法生產中考慮到爐門的密封問題,已將爐門的內襯改為全耐火纖維材料。試驗分別在爐膛內設立4個測溫點,采用WREV鎧裝熱電偶(分度號為k)和多點式電子電位差計監控爐膛的溫度,其位置和編號見圖2。熱處理工藝按照一次正火和一次回火進行,正火溫度為1000℃,回火溫度分別為400℃、600℃、750℃,加熱升溫速度為100℃/h,根據實際測溫情況調整正火和回火時間。在此按照最長滯后時間計算保溫時間,即第四個測溫點溫度到設定溫度的時間。熱處理結束后,對標準普式試塊進行加工,測出不同位置材料的力學性能。

2. 試驗結果與分析

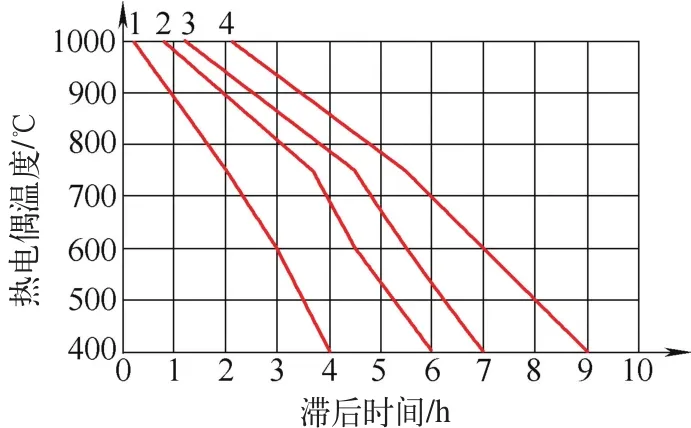

(1)熱處理溫度的滯后采用升溫速度為100℃/h,在正火時升溫到1000℃共花了10h。通過對4個監控點的測量發現,1號測溫點的溫度滯后時間為0.2h,2號點的溫度滯后時間為0.8h,3號點溫度滯后時間為1.2h,4號點溫度滯后時間為2.1h。同時,測定了在不同回火溫度下實際鑄件溫度和爐膛溫度的差異,具體情況見表1。

從表1可以看出,熱處理溫度越高,溫度滯后時間越短;熱處理溫度越低,溫度滯后時間越長。離爐門越近的點,其到溫滯后時間越長。

圖1 箱式燃油熱處理爐照片

表1 監測點溫度與滯后時間

根據各點的溫度滯后情況,做出了溫度高低與爐溫滯后時間的關系圖(見圖3)。根據圖3可以直觀地看出,在溫度較低時,

溫度滯后時間長;在溫度較高時,溫度滯后時間短。各點之間的溫度差異也較大,要使整個爐膛溫度的完全均勻,花費的時間要很長。

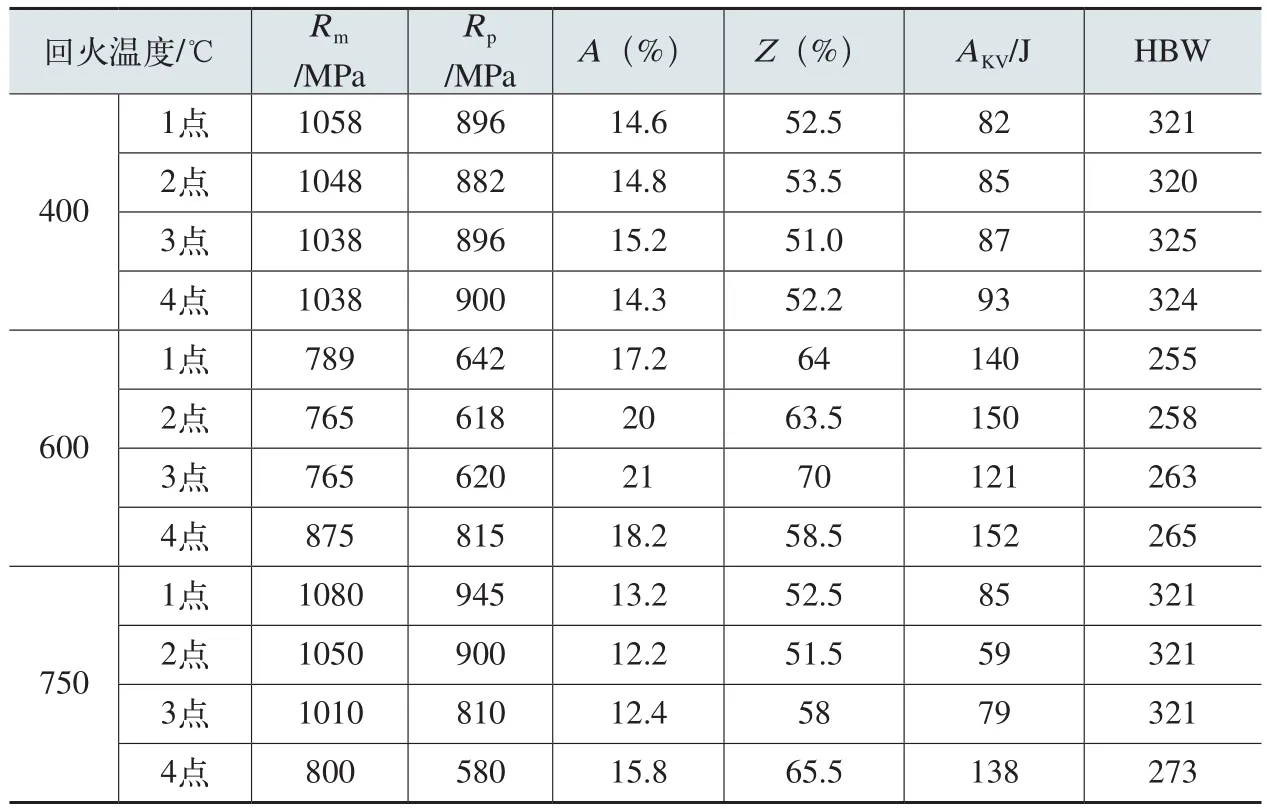

(2)力學性能結果根據爐膛溫度的測量,在保證1號點達到溫度后,正火保溫3h,然后空冷至室溫。回火時的處理溫度也采用相同方法進行處理,在溫度到溫時出爐。獲得了在不同溫度下的最終力學性能,其性能結果見表2。

從表2的數據可以看出,在低溫條件下,由于時間滯后較長,試塊的溫度均勻性較好,材料在不同部位的性能相差不大。隨著溫度的升高,滯后時間逐漸縮短,溫度均勻程度相對較大,材料的性能也存在一定的差異。但是,總體來說,由于試驗時試塊是在溫度達到設定溫度后才進行性能試驗,故而其性能之間的偏差量的相對值較小。但是,在實際生產過程中,由于保溫時間是一個定值,達到溫度以后即出爐。此時,不同試塊的溫度并不相同,相互之間的溫度相差較大,由此造成材料的性能差異也會相應增大。

3. 結語

箱式爐溫度的差異較大,應定期對爐溫進行鑒定監督。隨著溫度的升高,爐膛溫度的差異性逐漸減小。溫度越低,爐膛各點溫度的差異性越大,需要的均溫時間越長。在制訂熱處理工藝時,在低溫情況下,應適當延長保溫時間,以保證溫度均勻。

圖2 箱式燃油熱處理爐爐膛示意

圖3 監測點滯后時間與熱電偶溫度坐標曲線網格示意

表2 試塊的力學性能

20141127

作者簡介:張躍,沈陽鑄造研究所,高級工程師。

基金項目:沈陽市科技計劃項目(F13—072—2—00)