20CrMnMo滲碳齒輪磨削裂紋原因分析

■王孟,劉洋,李炎,谷浩鵬,王忠

20CrMnMo滲碳齒輪磨削裂紋原因分析

■王孟,劉洋,李炎,谷浩鵬,王忠

大型工程機械傳動齒輪要求具有較高的加工精度、耐磨性及抗疲勞強度,故這類齒輪材料常選用20CrMnMo,熱處理工藝為滲碳淬火,但滲碳淬火后齒輪齒面精度較差,要對其齒面進行磨削加工。磨削時由于磨削工藝、齒輪本身金相組織等問題常出現磨削裂紋現象。

磨削裂紋產生主要由內外兩個原因造成的。內因:齒輪的金相組織不合格造成磨削裂紋的產生;外因:磨削加工產生的熱應力、組織應力造成磨削裂紋。本文針對我公司出現的幾種磨削裂紋現象進行分析。

1. 金相組織致使磨削裂紋

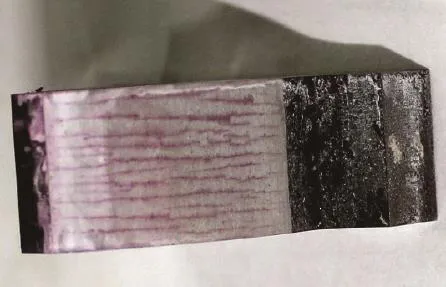

我公司20CrMnMo滲碳齒輪磨削時,發生磨削裂紋現象,磨削10件齒輪,裂紋6件。裂紋齒輪如圖1所示,為進一步檢驗裂紋狀況,我們在裂紋的齒部截取1、2、3號試樣,1、2號用于分析齒輪的化學成分、金相組織等,3號試樣用于著色檢測,檢測結果如圖2所示。

從圖2著色檢測情況看,裂紋數量非常多且接近于平行狀,裂紋非常細小,規則排列成條狀,并垂直于磨削方向。從裂紋形貌看,屬于較為典型的磨削裂紋,這類裂紋是由于回火不充分、殘留奧氏體含量過高所致。

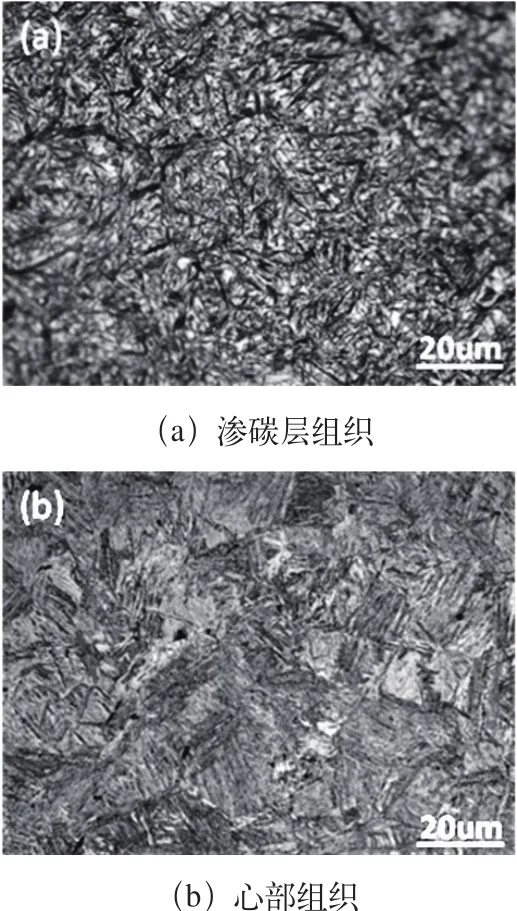

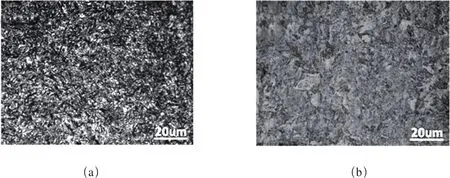

分析齒輪的金相組織,齒輪滲碳層的金相組織如圖3a所示,可以看出組織為馬氏體、殘留奧氏體、碳化物,殘留奧氏體含量(體積分數)約在30%,碳化物級別為3級。按照《JB/T 6141.3—1992 重載齒輪滲碳金相檢驗》標準評判,此金相組織為4級,殘留奧氏體含量較高,致使磨削時組織轉變量較多,表面應力較大,存在磨削裂紋潛在危險,驗證了我們之前的分析。該齒輪心部組如圖3b所示,組織為板條狀馬氏體。

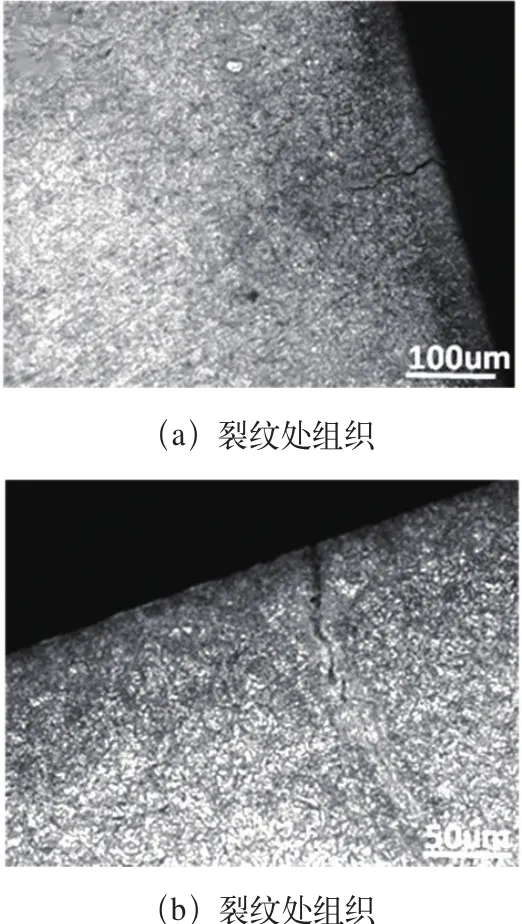

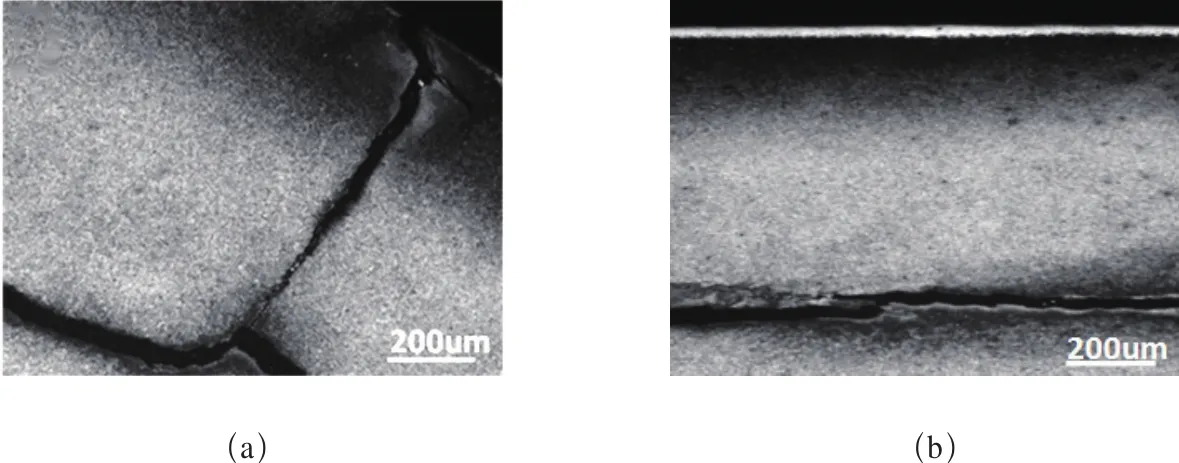

觀察裂紋處的金相組織,如圖4所示,裂紋深度為0.3mm。從裂紋處的金相組織可以看出裂紋處及表層0.1mm的殘留奧氏體大部分已經發生轉變,而裂紋向內超過0.3mm的地方,仍有較高含量的殘留奧氏體,這是由于磨削熱致使表面薄層內的殘留奧氏體發生轉變,薄層以內組織未發生轉變,仍含有較多的殘留奧氏體。

圖1

圖2 著色檢測

圖3

2. 磨削工藝致使磨削裂紋

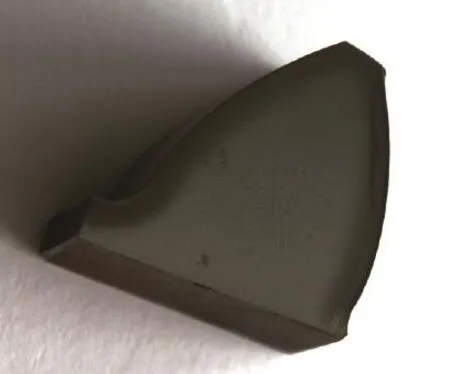

磨削工藝是否合理同樣是造成磨削裂紋發生的另一個重要原因,圖5為磨削時產生的裂紋齒輪試樣。裂紋自齒頂處開始,沿

滲碳層深度與基體相接處延伸擴展,整體長度約20mm,裂紋深度為2mm。

檢驗齒輪滲碳層組織及心部組織如圖6所示,滲碳層組織為馬氏體+殘留奧氏體+碳化物,殘留奧氏體含量(體積分數)為20%,碳化物為2級,金相組織滿足要求。

處理裂紋處試樣,觀察腐蝕后的試樣,如圖7所示。從圖7b可看出齒面有一層明顯的非常薄的白亮帶,寬度0.10~0.15mm,該處白亮帶是由于二次淬火形成的馬氏體組織,該組織的形成是由于磨削區磨削進給量非常大或冷卻不足時,磨削區的溫度非常高,達到了奧氏體化臨界溫度以上,隨后冷卻時,形成了淬火組織,此時組織變化造成比體積隨之發生變化,產生了壓應力。在白亮層以下,受磨削熱的影響,溫度可達到200~500℃,致使殘留奧氏體轉變生成馬氏體,這一轉變比體積增大,在工件內部產生相變應力,再加上砂輪磨削工件時所造成的撕裂應力,造成磨削裂紋。

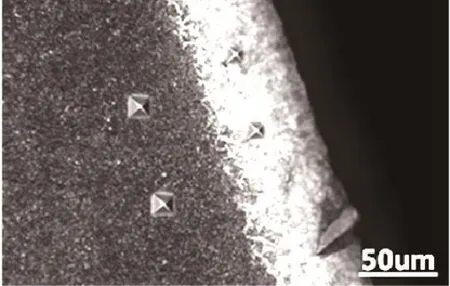

為進一步驗證我們的判斷,使用顯微硬度計檢測白亮帶及其附近區域的硬度情況,如圖8所示。白亮帶硬度為618HV0.3,硬度非常高,組織為淬火馬氏體,是由于磨削過熱二次淬火造成的;白亮帶以里硬度為396HV0.3,組織為回火索氏體,磨削過多的熱量對白亮層內側造成回火所致。

圖4

綜上可看出,此次裂紋由于磨削工藝不合理造成,需對現有磨削工藝進行改善,及時修磨砂輪,加大切削液流量,減小磨削進給量,可避免裂紋的再次發生。

圖5 裂紋齒

圖6 裂紋齒表層及心部組織

圖7 裂紋處金相組織

3. 結語

磨削裂紋產生的根本原因是金屬表面在磨削過程中產生高的熱量無法被及時冷卻,致使馬氏體體積收縮而形成拉應力所致,不良的組織狀態和磨削工藝是造成磨削裂紋產生的主要原因。

圖8 白亮帶處的顯微硬度

20150118

作者簡介:王孟、李炎、谷浩鵬、王忠,山推工程機械股份有限公司;劉洋,山鋼集團萊蕪分公司寬厚板事業部。