減速機齒輪軸斷裂分析

丁賢模(西門子機械傳動(天津)有限公司,天津,300400)

減速機齒輪軸斷裂分析

丁賢模

(西門子機械傳動(天津)有限公司,天津,300400)

[摘要]針對減速機齒輪軸發生斷裂現象,采用化學成分分析、斷口分析、金相檢驗和力學性能測試對其原因進行了分析。結果表明,裂紋起源于鍵槽棱邊應力集中處,向內疲勞擴展至斷裂;棱邊形狀尖銳,彎曲應力集中較為嚴重,齒輪軸旋轉時出現一定的彎矩載荷,棱邊即能萌生裂紋源,引發疲勞斷裂。分析結果為避免同類軸再次發生斷裂提供了參考。

[關鍵詞]齒輪軸;鍵槽;斷口;疲勞斷裂

1 引言

減速機的齒輪軸結構是機械設備中常見的重要設備,它本身設計的合理與否影響到整個設備的安全運行。某減速機上的齒輪軸,材料牌號為18CrNiMo7-6。齒輪軸的生產工藝為:加工→滲碳→淬火→磨齒→精加工。該齒輪軸在今年3月份安裝、調試、運行,10月份發生開裂。通過綜合分析該軸斷裂的基本原因,從而采取改善措施。

2 齒輪軸的失效過程

齒輪軸的設計見圖1,輪齒的左側加工直徑三級遞減的軸,軸的中部加工鍵槽。鍵槽處裝配傳動齒輪,鍵槽兩側的粗軸和細軸上分別裝配軸承。齒輪軸在變徑處發生開裂,如圖1紅色方框所示位置,軸在開裂處發生相對轉動后,鍵槽隨之錯開分離成兩部分。開裂面的左側粗軸上的變截面邊部殘留鍵槽的半圓形端部,變截面的其他邊緣向外翻卷變形,是鍵槽上裝配的齒輪端面發生軸向竄動擠壓所形成[1];右側細軸保留相對完整的矩形鍵槽,槽底面的中部高溫受熱泛藍。裝配軸承的粗軸表面顏色發黑,積存油污,可觀察到清晰的機加工痕跡,沒有明顯的磨損過熱特征。

圖1 齒輪軸的宏觀形貌

3 理化檢驗結果

3.1材料化學成分分析

從齒輪軸端部取樣進行材料化學成分分析,結果見表1。參考德國DIN-EN標準滲碳結構鋼(DIN 17210)中18CrNiMo7-6的化學成分規范,齒輪軸材料的化學成分符合18CrNiMo7-6的成分規范要求。

表1 材料化學成分分析結果 /ωt%

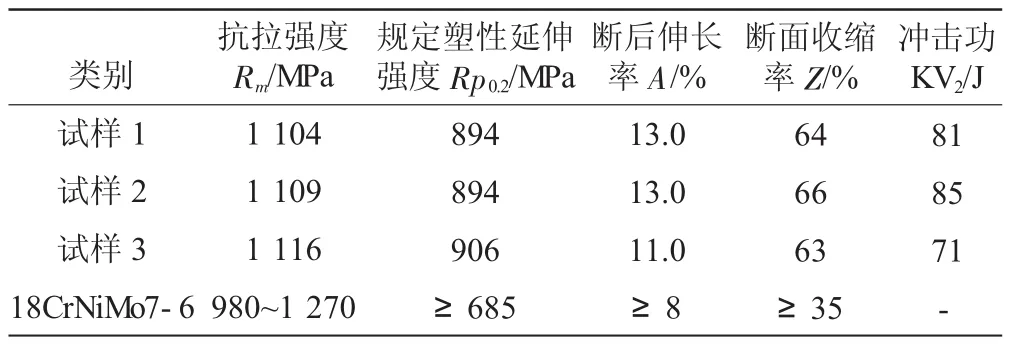

3.2材料力學性能測試

在齒輪軸端部、遠離斷口區域制取3個Φ5 mm棒狀拉伸試樣和3個沖擊試樣(尺寸為10 mm×10 mm×55 mm),進行室溫拉伸和沖擊試驗,結果見表2。表中同時提供了DIN-EN標準滲碳結構鋼(DIN 17210)中18CrNiMo7-6的力學性能規范,可見材料拉伸力學性能符合18CrNiMo7-6的規范要求。

表2 拉伸力學性能試驗結果

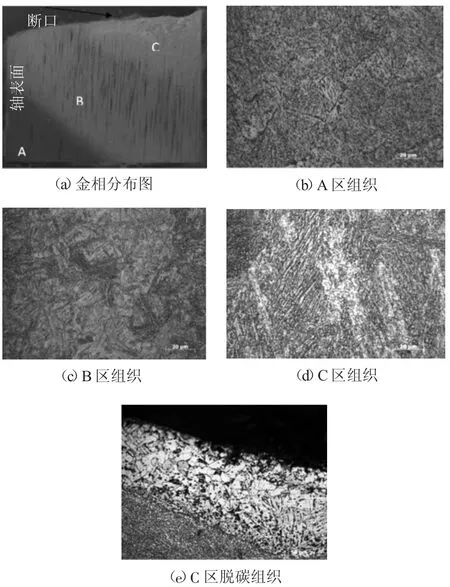

3.3金相組織

擴展區斷口截面金相結果如圖2所示。從宏觀形貌看,截面金相明顯分為3個區域,編號A、B、C。A區域為正常組織區域,為回火索氏體組織。B區和C區顏色明顯淺于A區;B區域為貝氏體+回火索氏體,含有條帶狀板條馬氏體組織;C區為保持馬氏體位相的回火索氏體組織。可以看出,基體組織為回火馬氏體組織,組織不均勻。近斷面處有明顯脫碳,出現鐵素體組織,脫碳深度在0.15 mm左右。金相分析結果表明,軸斷面相對旋轉產生高溫,使得心部組織發生改變[3]。軸原始組織為回火索氏體,組織不均勻。

3.4硬度檢測

在A、B、C區進行顯微維氏硬度測試,結果如表3所示。可見A區硬度明顯低于B區和C區,表明A區也有過熱軟化現象。

圖2 金相組織圖

表3 不同區域顯微維氏硬度(HV0.2)測量結果

圖3 遠離斷口區域的組織

圖3為遠離斷口區域的組織,從結果可以看出,基體組織為回火馬氏體組織,組織不均勻,顯微維氏硬度分析結果表明,顏色較深的區域平均硬度348.3HV0.2,顏色較淺的區域平均硬度442 HV0.2。

4 齒輪軸斷口分析

4.1宏觀分析

齒輪軸的斷面形貌如圖4所示。斷面從表面到心部分布許多不同直徑的同心擠壓圓環,圓環表面較為光滑明亮,是裂后的兩斷面發生多周次的軸向旋轉擠壓所致。近表面的圓環有些斷續,如圖中斷面的右下角,斷續區在矩形鍵槽附近,呈現斷口形態,斷口較為平坦,沒有明顯塑性變形,具有疲勞斷口的形貌特征[2]。斷面的1/2半徑附近有一處面積很小的起伏斷口。從斷口宏觀形貌分析表明,減速軸在變截面處發生疲勞斷裂,兩斷面在扭轉和軸向應力的作用下發生多周次的旋轉擠壓,大部分原始斷口被破壞,粗軸變截面邊緣受到軸向擠壓向外卷曲。

圖4 斷口宏觀形貌

4.2微觀分析

圖5(a)、(b)為鍵槽棱邊及其附近斷口的形貌,低倍觀察,棱邊圓角不明顯(R≤0.4)。鍵槽棱邊附近斷口較為平坦,呈蠕蟲狀的沿晶裂開形貌,附著許多高溫氧化物。擴展區隱約可見疲勞條帶,疲勞條帶以鍵槽棱邊為中心呈弧線形向前擴展。鍵槽側壁中部的斷口摩擦擠壓較為嚴重,呈現自由凝固的高溫熔融形貌,局部有韌窩狀斷口。

圖5(c)為軸邊部疲勞擴展區的斷口形貌,附著許多粒狀氧化物。

圖5(d)為軸內部的起伏斷口形貌,斷面能觀察到斜向韌窩斷口形貌和沿晶形貌,局部區域能觀察到高溫受熱圓鈍的形貌。

圖5 斷口形貌

微觀斷口分析結果表明,軸在變截面處首先發生疲勞開裂,起裂源位于鍵槽棱邊,斷面大面積呈現熔融狀高溫形態。

5 結論

上述分析結果表明:齒輪軸化學成分、拉伸力學性能均符合相關標準的規范要求。斷面大部分區域呈熔融狀表面形態,表層出現嚴重脫碳,形成鐵素體組織,表明軸在變徑處開裂后,斷面發生高速旋轉擠壓摩擦[4],摩擦生熱的溫度在900℃以上。

軸起裂于鍵槽棱邊應力集中處,向內疲勞擴展至斷裂。棱邊形狀尖銳,彎曲應力集中較為嚴重,齒輪軸旋轉時出現一定的彎矩載荷,棱邊即能萌生裂紋源,引發疲勞斷裂。

參考文獻

[1]李智麗,韓鳳英,王權,等. 42CrMo鋼齒輪軸斷裂分析[J].金屬熱處理,2003,28(3):74-75.

[2]陳剛.齒輪箱軸斷裂分析[J].理化檢驗———物理分冊,2012,48 (5):334-336.

[3]姚淑萍,李瑛穎,董霞,等.齒輪軸斷裂分析[J].理化檢驗———物理分冊,2008,44(3):162-164.

[4]朱波,付興元.減速機齒輪軸斷裂分析[J].熱處理,2012,27(3):73-75.

Analysis on Reducer Gear Shaft Breakage

DING Xian-mo

(Siemens Mechanical Drive Systems [Tianjin] Co., Ltd., Tianjin 300400, China)

AbstractAiming at the problem of breakage at reducer gear shaft, the author analyzes the cause from aspects of chemical composition analysis, fracture analysis, metallographic inspection and mechanical properties test. Analysis results show that the crack originates from the stress condensed area at keyway edge where inner fatigue extends until breakage occurs. Due to its sharp shape, the edge is seriously condensed with stress. During gear rotation, certain bending moment load generates and crack source comes into being at the edge which causes fatigue breakage. The analysis results provide reference for avoiding the breakage of the same kind of shaft.

Key wordsgear shaft; keyway; fracture; fatigue breakage

作者簡介:丁賢模(1963—),男,本科,工程師,主要從事金屬材料及熱處理方面的研究工作。

收稿日期:2015- 01- 05修回日期:2015- 01- 20

doi:10.3969/j.issn.1006-110X.2015.02.010