天鐵煉鋼廠3#連鑄機改造

安志勇,蔡福祥,侯志慧(天鐵冶金集團技術中心,河北涉縣056404)

天鐵煉鋼廠3#連鑄機改造

安志勇,蔡福祥,侯志慧

(天鐵冶金集團技術中心,河北涉縣056404)

[摘要]介紹了天津天鐵冶金集團煉鋼廠生產150×150小方坯的3#機連鑄機9 m弧的改造情況。針對改造后生產前期出現的大包水口更換費時,結晶器頻繁漏鋼及短定尺等問題,通過將升降油缸的空心旋轉軸更換為托桿導軌架,增加擋渣墻的高度,優化結晶器銅管倒錐度曲線,利用拉矯機編碼器輸入的速度信號與時間控制火切機切割速度,完成12 m定尺切割等措施,使3#連鑄機順利生產出150×150方坯,平均連澆爐數達到17.8爐,鑄坯合格率完成99.98%,收得率達到99.65%。

[關鍵詞]連鑄機;改造;結晶器

1 引言

隨著高線產能的不斷擴大和客戶對盤條品種、質量要求的不斷更新提高,天鐵集團煉鋼廠6 m弧3#連鑄機已不能滿足坯料的供給,由于設備落后,中間包容量小、拉速低,造成澆鋼周期長、鋼包周轉困難、轉爐與連鑄生產不匹配等問題日益突出。設備產能低、能耗高、噪音大,無除塵設施與集團公司建設“綠色新天鐵”的理念嚴重不符,故于2014年8月拆除進行了設備改造,現已建成投產。

2 設備主要技術參數和改造內容

2.1設備主要技術參數

機型:全弧型方坯連鑄機;

基本半徑:R 9 m;

流間距:1 300 mm;

流數:四機四流;

斷面:150×150定尺長度6~12 m;澆注方式:定徑/塞棒保護澆注;結晶器類型:管式結晶器,安裝液面檢測裝置外置式電磁攪拌;

結晶器振動:無干擾復式全板簧振動。

2.2改造內容

(1)原大包回轉臺不動,增加大包長水口機械手,使長水口具有升降、移動、傾翻功能,以密封大包滑動水口,并在密封的同時向大包滑動水口和大包保護套管的間隙輸送氬氣,隔絕空氣。

(2)中包車增加了液壓升降機構、橫向微調及稱量裝置。中包由原來單一的定徑水口澆注改為定徑與塞棒自動控制澆注互換。因為保留了定徑澆注,不同于單純塞棒澆注,3#連鑄機在中包區域設置了2個事故渣盆,1個溢流罐,中包車上留有擺槽。

(3)將結晶器銅管長度由800 mm加長至900mm,結晶器為全不銹鋼結構帶,增加了一層足輥三層噴嘴,并安裝了外置式電磁攪拌。

(4)二次冷卻由全水冷改為氣霧冷卻。利用大半徑弧形連鑄機的結晶器和二冷段,尤其是立彎型或直弧型連鑄機的直結晶器和直二冷段,有利于雜質上浮,避免內弧富集夾雜的功能[1],延長了冷卻弧段至7 700 mm。各段分設集水環與各面噴管采用法蘭連接,獨立回路自動調節,更換斷面時只更換各面上的噴淋管而不更換集水環,各段的冷卻噴管均為各面獨立,可快速定位安裝,保證方坯斷面各面水量分配均等,鑄坯均勻冷卻,不產生裂紋。

3 存在的問題及解決措施

3.1大包水口機械手操作費時費力影響生產

大包回轉臺未改造時不具備升降功能,操作工要在4 m外操作機械手將大包保護套管對中大包滑動水口,因大包水口機械手自重近1 t,3個鉸接點轉動過于靈活,動作非常難控制,水口對中費時費力。原機械手大包保護套管托架是通過法蘭用螺栓固定在空心旋轉軸上的,在對中過程中滑動水口竄鋼導致托架粘鋼嚴重,經過兩次澆注后大包保護套管就被廢鋼粘在托架上,不能夠移除,要更換新的保護水口就得先清理沾鋼,保護澆注不到位。機械手油管離溢渣口太近,油管長時間受高溫炙烤,極易使油管漏油,造成生產事故。

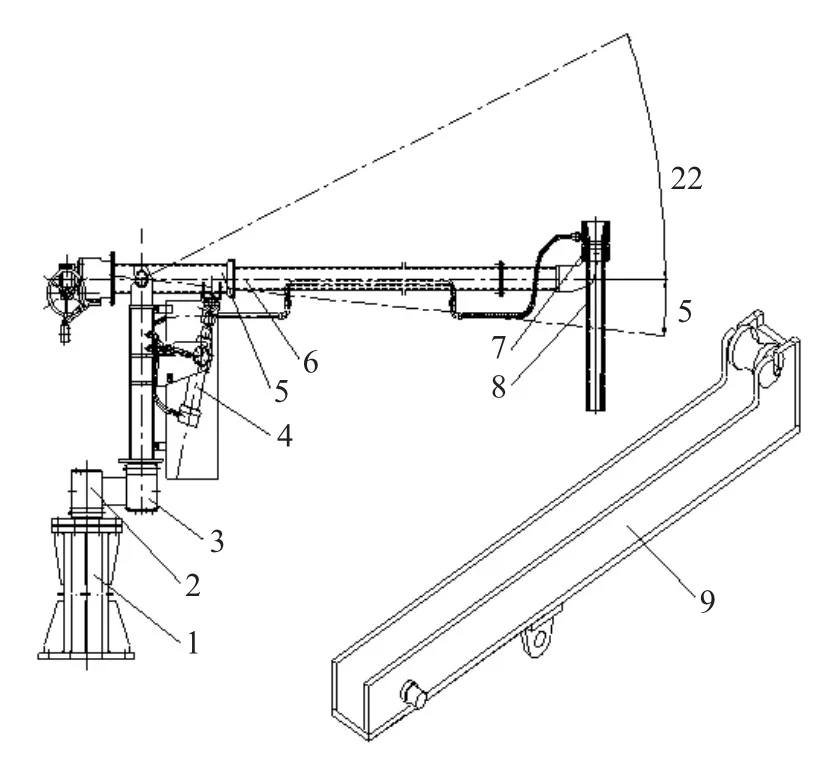

利用原機械手的旋轉底座,固定下旋轉臂的旋轉角度,不讓其旋轉。將升降油缸控制的空心旋轉軸拆除,更換為大包保護套管托桿導軌架,見圖1。

圖1 大包保護套管托桿

由大包保護套管托桿來代替空心旋轉軸,起到承托大包保護套管的作用,大包保護套管托架直接插在大包保護套管托桿頭部。這對中大包水口保護套管操作簡單,一人可輕松操作,托架更換簡單,也消除了液壓油管漏油的隱患,使用現有設備進行改進,成本費用低。在提高操作效率的同時,保證每爐大包保護到位,使鋼中氧增加量至少減少了80%。

3.2中包溢渣操作

伴隨著澆注方式的改變、連澆爐數的增加以及品種鋼生產對高潔凈度鋼水的要求,中包的溢渣操作問題日顯突出。3#連鑄機的弧度由6 m改為9 m,鑄機整體標高下移向東偏移430 mm,原大包鋼水下落的區間位置也隨之偏移。從大包到中包的落差加大,中包沖擊區內注流沖擊強度和流動模式改變,原有中包溢渣操作已經不能滿足生產需要。

首先,為防止沖擊區渣子進入到澆注區,擋渣墻的高度增加至中包包蓋下約30 mm處,使其高于中包渣線和溢流高度,防止沖擊區渣子和溢流時的渣子進入澆注區。

其次,開澆2爐后就開始溢渣操作,將鋼包下渣和引流砂盡量流出沖擊區,然后添加中包覆蓋劑隔絕空氣對鋼水的二次氧化。

第三,連續澆注時始終保持滿包澆注,有利于夾雜物充分上浮,將中包覆蓋層整個慢慢溢出中間包到溢渣斗內。溢渣斗和事故斗之間由長流槽連接,消除了溢渣斗因受大包回轉臺和中間包車之間空間的限制容量不大的缺陷。

另外,鑒于3#連鑄機定徑與塞棒澆注并存的特點,原設計的擺槽太長(近3 100 mm)且與中包車連接梁離得太近,開澆時擺槽承接廢鋼量太少,致使事故斗內余鋼過多,中包不能爐爐溢渣,鋼坯內部夾雜多。操作工在生產時還需頻繁清理擺槽粘鋼更換新擺槽,于是對擺槽也進行了改進,改進后不但有利于中包溢渣操作,還縮短了開澆準備時間,提高了鑄機作業率。

3.3結晶器漏鋼頻繁,鑄坯結殼多

結晶器錐度的設計原則是保證最小氣隙,使結晶器內腔形狀最大限度的適合結晶器內凝固坯殼的實際形狀,為鋼水提供快速而均勻的冷卻條件,保證結晶器坯殼厚度的均勻性,避免坯殼在機械應力和熱應力作用下發生拉斷、菱變、漏鋼、裂紋[2]。

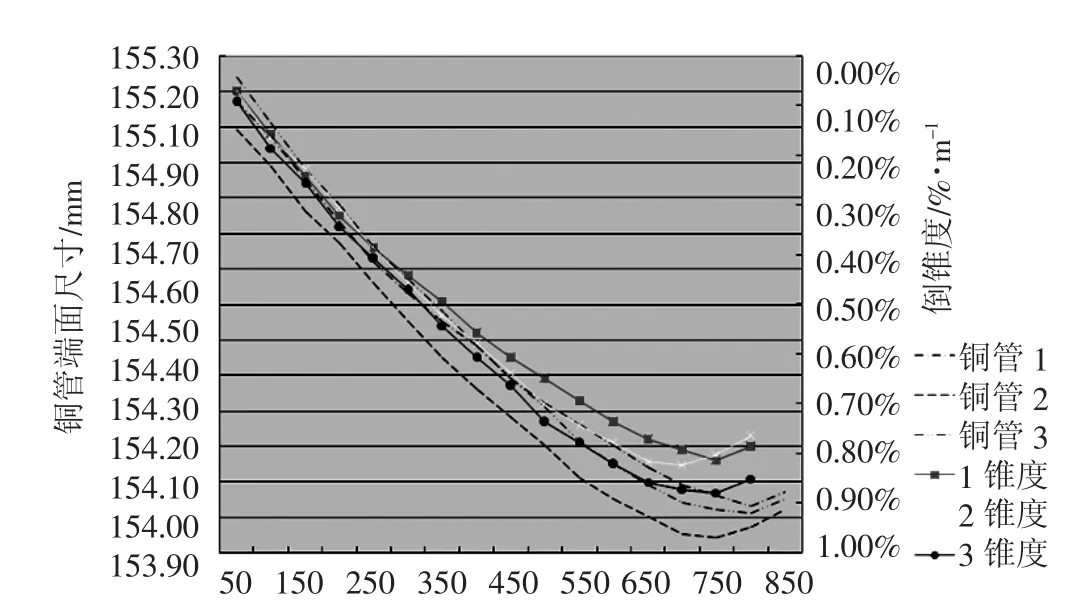

在現場測量了3個不同廠家的結晶器,繪制了結晶器錐度曲線圖,見圖2。

圖2 結晶器錐度曲線圖

從圖2中可以看出,結晶器1的銅管錐度曲線更接近于理想的拋物線,較其它2個曲線光滑平緩。結晶器2的銅管錐度個別地方有輕微的折線,基本接近于理想的拋物線。而結晶器3的錐度曲線圖上存在明顯的不光滑現象,會導致折點處銅管內氣隙厚度增加,傳熱效果差,坯殼變薄,易出現菱變、漏鋼等事故。結晶器錐度偏大會造成拉坯阻力大,鑄坯容易拉斷。聯系3家結晶器廠家的技術人員到生產現場進行了實地調研,對其產品進行優化改進。

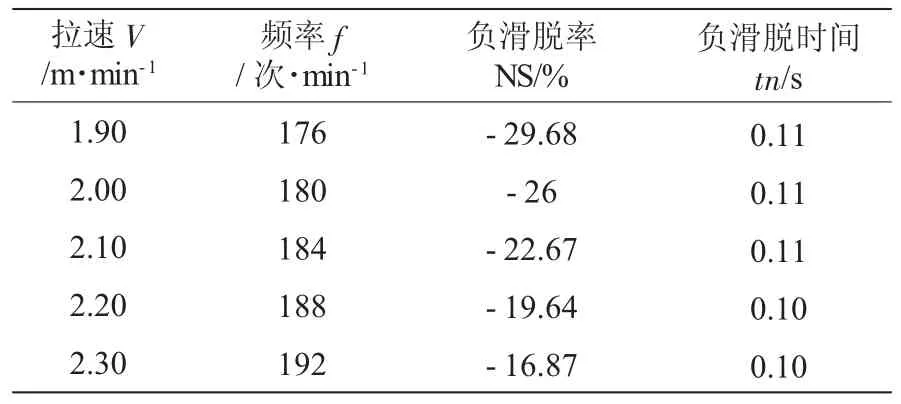

目前,3#連鑄機對于150×150斷面的方坯其振動與拉速的關系按照f=40v+100進行設定,振幅為3.5 mm。不同拉速下負滑脫時間、振頻變化見表1。

表1 振動參數表

從表中可以看出拉速在1.9 m/min時能保持較低的負滑脫時間,較高的負滑脫時間率,但壓鋼水,影響鋼水周轉。如果拉速在2.3 m/min時負滑脫率偏低,故將拉速控制在2.0~2.1 m/min時結晶器振頻、負滑脫時間和負滑脫率能達到最佳匹配,起到順利脫模的效果。

同時,進一步規范了崗位操作,要求操作工開澆前必須檢查足輥與銅管的對中情況,結晶器內壁是否有坑或鍍鉻層有無脫落,起步擺槽或塞棒壓棒迅速準確,使得漏鋼、結殼拉斷的事故月平均降低43.6%。

3.4火切機定尺不能自動切割,易出現短定尺

3#機直供高線盤條一般生產12 m定尺的HRB400Nb,由于廠房寬度的限制,火切機切后輥道設計本身只有6.6 m,且終端輥道設備多,造成在生產12 m規格的定尺時,鑄坯頭部已經進入了翻鋼機1.3 m處,翻鋼機滑座遮擋攝像頭,使攝像頭不能探測到鑄坯頭部。

將定尺的攝像探頭由1個增加為2個后,12 m定尺的端部也不能在攝像機視角范圍內看到,于是在11 m位置處設置了限位標記,由計算機模擬開始進行計算,按照拉矯機編碼器輸入的速度信號與時間計算12 m定尺長度,調節火切機橫向切割速度與拉坯速度在時間上相吻合,從而控制火切機的切割時間。這樣在拉矯機轉速與拉速匹配的情況下,解決了火切機切割12 m定尺的問題。當出現異常情況,拉矯機轉速與拉速不匹配時,易造成批量短定尺,只能采用手動模式切割鑄坯。

4結束語

改造后3#連鑄機順利生產出150×150方坯,平均連澆爐數17.8爐,單澆次最高達23爐,中包連澆時間由336 min提高到621 min,鑄坯合格率99.98%,收得率99.65%。

大包保護套管對中操作方便簡單,能做到爐爐吹氬保護澆注,鋼中氧增加量至少減少80%。

將擋渣墻的高度增加至中包包蓋下約30 mm處,開澆第2爐后將鋼包下渣和引流砂盡量流出沖擊區,始終保持滿包澆注,并用長流槽將溢渣引出去擴大溢渣斗容量的操作方法非常有效,能明顯減輕鋼水的二次氧化程度,使鑄坯質量得以保證。

選擇錐度在0.8%左右的結晶器,將拉速控制在2.0~2.1 m/min,強化崗位工開澆前檢查確認工作,能有效降低結晶器頻繁漏鋼,結殼拉斷等生產事故。

增加攝像頭數量,利用拉矯機編碼器提供的速度信號和時間可以有效控制火切機火焰切割時間,在正常情況下能夠滿足6~12 m定尺規格的要求。

參考文獻

[1]姚嘉斌,張如斌.立彎型連鑄機與連鑄坯的質量研究[J].連鑄, 2004(2):15.

[2]蔡開科,程士富.連續鑄鋼原理與工藝[M] .北京:冶金工業出版社,1994:349.

Modification of Caster 3 of Tiantie Steel-making Plant

AN Zhi-yong, CAI Fu-xiang and HOU Zhi-hui

(Technology Center of Tiantie Metallurgy Group, She County, Hebei Province 056404, China)

AbstractThe paper explains the modification at the 9 m curve of Caster 3 for producing 150×150 billet at Steel -making Plant, Tianjin Tiantie Metallurgy Group. In order to solve the problem of frequent mould breakout and short cutting length occurring in frequent ladle nozzle exchange at the early phase of production after modification, measures were taken of changing the hollow rotary shaft of lifting cylinder into supporting rod and guide rail rack, increasing the height of slag retaining wall, optimizing the tapper curve of mould tube and utilizing time and speed signal input by strengthening machine encoder to control the cutting speed of torch cutting machine in order to make 12 m cut-to-length cutting. In result, Caster 3 smoothly produced 150×150 billet with 17.8 average sequence heats, 99.98% billet qualification rate and 99.65% yield.

Key wordscaster; modification; mould

作者簡介:安志勇(1980—),男,工程師,主要從事科技項目管理工作。

收稿日期:2014- 01- 15修回日期:2014- 01- 30

doi:10.3969/j.issn.1006-110X.2015.02.012