索承式橋梁腐蝕吊索安全性能評估

喬 燕,李愛群,繆長青,孫傳智

(1.宿遷學院 建筑工程系,江蘇 宿遷 223800;2.東南大學 混凝土及預應力混凝土結構教育部重點實驗室,南京 210096)

索承式橋梁腐蝕吊索安全性能評估

喬 燕1,李愛群2,繆長青2,孫傳智1

(1.宿遷學院 建筑工程系,江蘇 宿遷 223800;2.東南大學 混凝土及預應力混凝土結構教育部重點實驗室,南京 210096)

腐蝕蝕坑是索承式橋梁吊索力學性能退化的主要原因。基于斷裂力學和蝕坑等效,考慮腐蝕蝕坑影響,以吊索在荷載作用下的安全系數小于2.5作為吊索失效判據,建立腐蝕吊索承載力安全性能評估方法,并以袁州大橋鋼絲腐蝕速率數據為基礎,進行參數敏感性分析和算例計算,研究了各工況下吊索失效時的斷絲數量和安全系數小于2.5的時間。結果表明,該方法相比較均勻腐蝕理論模型,考慮了鋼絲腐蝕蝕坑對吊索承載力的影響,能夠預測鋼絲斷裂數量和安全系數小于2.5的時間。

索承式橋梁;腐蝕吊索;斷裂力學;蝕坑等效;安全性能

吊索作為索承式橋梁連接橋道系與上部主體構件的關鍵構件,吊索受力是否安全將直接影響橋梁整體結構的安全性能。大量工程實例表明[1-5],由于環境作用、防護不當、受力復雜等原因,吊索容易發生不同程度的損傷,從而導致橋梁結構安全系數降低或壽命縮短。目前,在進行吊索鋼絲腐蝕承載力評估時,多是假設鋼絲均勻腐蝕[6-8],而沒有考慮局部腐蝕蝕坑對鋼絲力學性能的影響,從而導致評估結果偏于不安全。同時,在大橋運營過程中,吊索鋼絲應力值很小,吊索鋼絲蝕坑發展為疲勞裂紋擴展的臨界尺寸較大,所以在腐蝕速率較大,而應力幅較小時,有可能在設計年限內只發生腐蝕蝕坑擴展,而不發生疲勞裂紋擴展的情況。所以,筆者基于斷裂力學和蝕坑等效,提出考慮腐蝕蝕坑影響的吊索安全性能評估方法并進行算例計算。

1 吊索鋼絲腐蝕類型

對于索承式橋梁,雖然設計文件要求吊索采取有效保護措施,但是橋梁結構長期處于戶外,一般架立于江、海、河上,運營環境較為惡劣,特別是在大氣污染嚴重地區、水污染嚴重地區、海濱及海洋環境,吊索極易發生腐蝕損傷。常見的吊索鋼絲腐蝕損傷類型主要有化學腐蝕、電化學腐蝕、縫隙腐蝕和磨損腐蝕等。

1.1 鋼絲均勻腐蝕

吊索鋼絲均勻腐蝕通常指鋼絲在非電解質溶液中純化學作用引起的腐蝕,以吊索鋼絲表面的均勻剝落為特征。通過袁州大橋拆除得到鋼絲腐蝕數據可以看出,鋼絲化學均勻腐蝕造成的鋼絲直徑減小只有0.001~0.03 mm。由于均勻腐蝕后的鋼絲表面較光滑,對鋼絲力學性能影響不大,不會引起大的危害,所以化學腐蝕對鋼絲影響可以忽略不計。

1.2 鋼絲電化學腐蝕

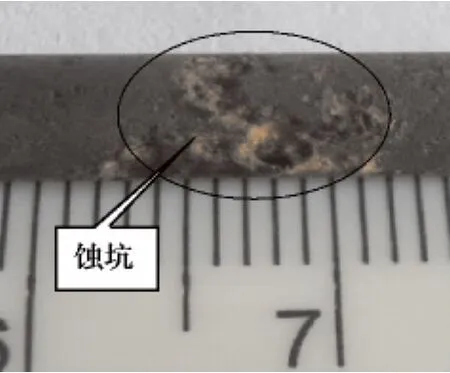

吊索雖然采取一定的防水措施,但是水卻不可避免地進入吊索內部。大橋在運營過程中,鋼絲表面在拉應力或化學物質作用下,鋼絲表面的保護層遭到局部破壞時,使鋼絲基體直接暴露在腐蝕環境中,形成局部腐蝕小孔并向深入發展,成為腐蝕疲勞的裂紋源,如圖1所示。孔蝕是破壞性和隱患最大的腐蝕形式。

圖1 鋼絲孔蝕Fig.1 Pit corrosion of wire

1.3 鋼絲磨損腐蝕

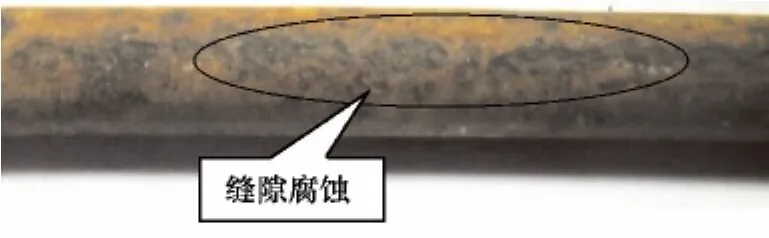

由于吊索由若干根平行鋼絲組合而成,鋼絲與鋼絲之間相接觸。由于風雨和車輛荷載的作用,鋼絲與鋼絲之間必然存在相對運動,造成鋼絲磨損損傷。磨損腐蝕是磨損與腐蝕綜合作用下鋼絲發生的一種腐蝕。如圖2所示。鋼絲磨損腐蝕和縫隙腐蝕在外觀上的主要區別是:磨損腐蝕區域不連續,呈點狀,而縫隙腐蝕區域連續,如圖2和3所示。

圖2 鋼絲磨損腐蝕Fig.2 Wear corrosion of wire

圖3 鋼絲縫隙腐蝕Fig.3 Crevice corrosion of wire

1.4 鋼絲縫隙腐蝕

在吊索結構中,由于吊索是由若干根鋼絲組成,那么鋼絲與鋼絲之間形成縫隙,腐蝕介質就會進入并留存在鋼絲之間的縫隙內,導致縫隙位置的鋼絲基體腐蝕加速。鋼絲表面縫隙腐蝕會在較長范圍內發生,如圖3所示。

2 腐蝕損傷鋼絲剩余強度分析方法

2.1 帶有表面裂紋鋼絲剩余強度計算方法

帶有表面裂紋的鋼絲剩余強度可以采用兩種方法估算[9]。

1)基于凈截面理論的強度估算。凈截面理論是一種廣泛應用于塑性破壞條件下對結構斷裂強度進行估算的方法。臨界名義應力σcr可用式(1)計算。

式中:A為鋼絲的名義橫截面積,Anet=A-Acrack為鋼絲凈截面面積,Acrack為裂紋所占據的截面面積;σf為假定的材料特性稱為流動應力,一般取值在屈服應力σy與極限應力σu之間。

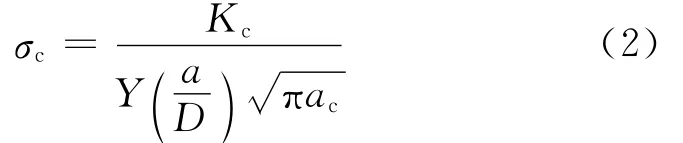

2)基于線彈性斷裂韌性準則的強度估算。另外一種估算斷裂強度的方法是基于線彈性斷裂韌性準則進行強度估算。斷裂韌性是結構材料抵抗裂紋擴展的一種能力,是判定鋼絲是否發生斷裂破壞的準則。基于斷裂力學,表面帶裂紋的鋼絲斷裂強度可以用式(2)計算

式中:Kc為斷裂韌性值;ac為臨界裂紋深度;Y(a/D)為應力強度因子形狀修正系數。對于斷裂韌性的取值,2007年紐約橋梁管理局提出一種測試吊索鋼絲斷裂韌性的方法,高強鋼絲斷裂韌性的平均值為65.7 MPa·m1/2[10]。

兩種評估方法相比較,彈性斷裂準則得到的剩余強度小于凈截面理論計算所得剩余強度[9]。所以,在進行表面帶有裂紋鋼絲承載力評估時,采用線彈性斷裂準則估算剩余強度,評估精度較高。

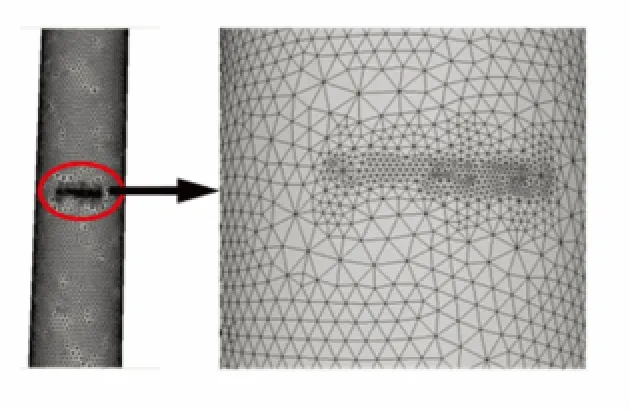

2.2 基于子模型法的帶表面裂紋鋼絲應力強度因子形狀修正系數計算

學者多采用實驗方法和有限元方法研究圓柱體試件拉伸載荷作用下裂紋的擴展行為,得出帶表面裂紋鋼絲應力強度因子形狀修正系數表達式[11-15]。但無論是通過疲勞試驗,還是傳統有限元方法,對于鋼絲裂紋應力強度因子計算都有各自缺點:通過疲勞試驗獲取數據費用高,鋼絲裂紋不像平板試件容易量測,試驗比較容易失敗;傳統有限元方法劃分單元多,計算時間長,計算機硬件要求高,計算精度低。筆者基于子模型法研究拉伸荷載作用下帶有表面裂紋的鋼絲應力強度因子,并擬合得到拉伸荷載作用下帶有表面裂紋的鋼絲應力強度因子形狀修正系數表達式。

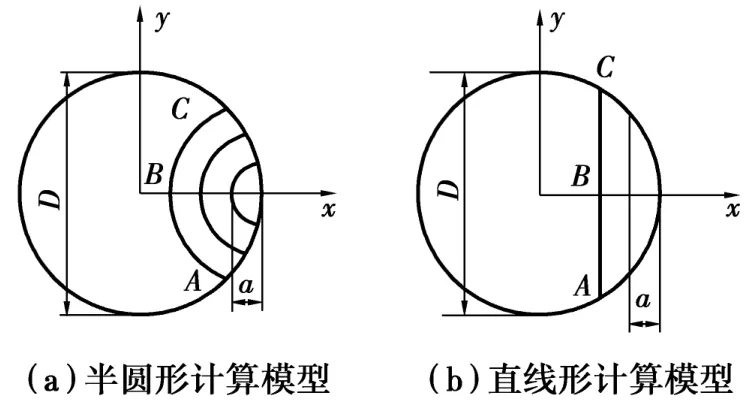

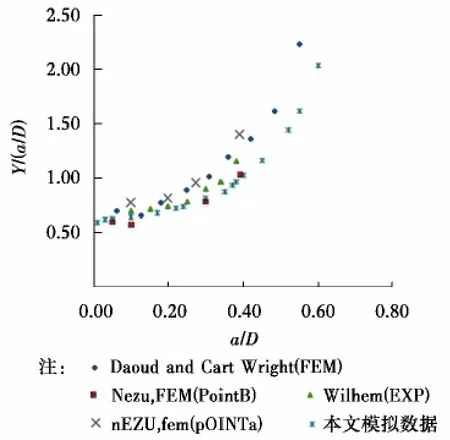

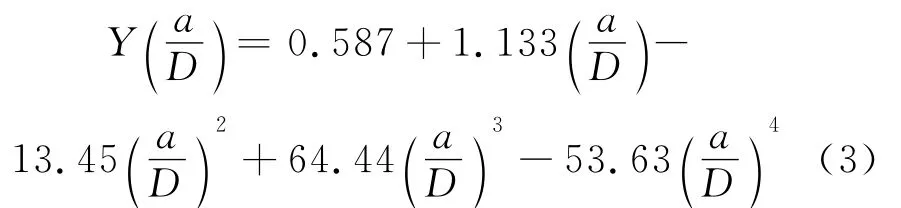

2.2.1 鋼絲計算模型 實際鋼絲表面蝕坑形貌復雜,研究蝕坑對鋼絲力學性能影響時,需簡化處理,一般是把裂紋前端簡化成半圓形、橢圓形和直線形,橢圓形裂紋前端應力強度因子處于半圓形和直線形之間,所以計算模型的選取如圖4所示,圖中D為鋼絲直徑,取值為5 mm;a為半圓形或直線形表面裂紋深度。數值模擬時,利用有限元軟件ANSYS建立模型,得到FRANC3D能夠讀寫的模型數據,然后在FRANC3D模型中插入裂紋,劃分模型網格,如圖5所示,最后進行應力強度因子計算。單向拉伸應力為1 MPa,各向同性線彈性均質材料,彈性模量E=2×105MPa,泊松比υ=0.3。

圖4 計算模型Fig.4 Calculation model

圖5 鋼絲表面裂紋有限元模型Fig.5 FEM of surface crack for wire

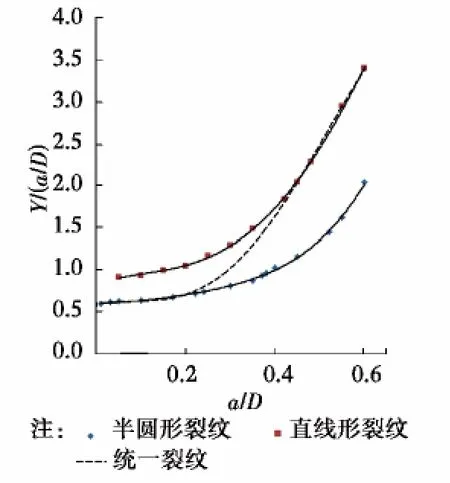

2.2.2 帶表面裂紋鋼絲應力強度因子形狀修正系數 模擬所得的拉伸荷載作用下半圓形裂紋前端應力強度因子形狀修正系數與已有文獻研究結果比較如圖6所示。從圖中可以看出,模擬結果與已有研究成果[16-18]相差較小。但是在計算半圓形裂紋前端應力強度因子時,裂紋深度與鋼絲直徑比值a/D最小值可以達到0.01,而利用有限元方法和實驗方法無法得到a/D為0.01時的半圓形裂紋前端應力強度因子,由此可知,基于子模型法計算半圓形裂紋前端應力強度因子的精度大大提高。同樣,可得到拉伸荷載作用下直線形裂紋前端應力強度因子形狀修正系數。

圖6 半圓形裂紋應力強度因子形狀修正系數模擬結果與文獻數據比較Fig.6 Comparison between simulated data with literature data for stress intensity factor correction coefficient of semicircle crack

鋼絲裂紋擴展過程中,前期傾向于半圓形裂紋,隨著裂紋擴展,裂紋形狀逐漸變成直線型裂紋,綜合以上兩種情況,假定a/D達到0.2之前按照半圓形裂紋擴展[19],而a/D達到0.4之后裂紋按照直線型裂紋擴展,中間利用冪函數過渡,圖7中虛線為拉伸荷載作用下統一裂紋應力強度因子形狀修正系數擬合曲線。擬合得到兼顧半圓形裂紋擴展和直線形裂紋擴展的應力強度因子形狀修正系數計算式,如式(3)所示,擬合系數為0.999。

2.3 腐蝕損傷鋼絲剩余強度估算

已有的研究表明,由于蝕坑和等效裂紋對應力分布和應力強度因子的影響十分相似,應力強度因子在蝕坑等效前后數值大小和變化趨勢不大,在進行定量評估結構表面含腐蝕坑老齡結構的剩余強度時,可以將腐蝕坑沿垂直于外荷載方向進行投影,從而使其等效為表面裂紋[20-22]。因此,在進行評估鋼絲腐蝕后的強度時,可以先把蝕坑等效為表面裂紋,然后采取彈性斷裂準則進行估算。其斷裂強度如式(4)所示。

圖7 拉伸荷載作用下統一裂紋應力強度因子形狀修正系數擬合曲線Fig.7 Fitting curve of uniform stress intensity factor of crack shape correction coefficient under tensile load

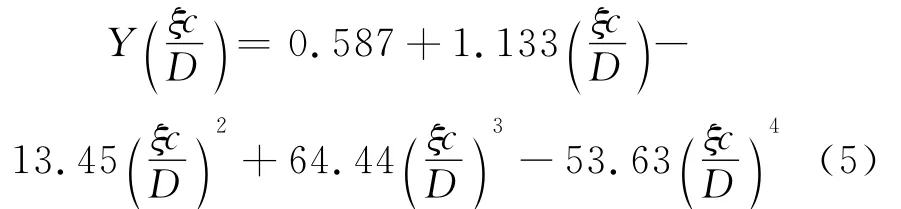

式中:c為蝕坑深度,ζ蝕坑等效裂紋折減系數,文獻[21]采用數值模擬分析方法研究了老齡結構中腐蝕坑與等效裂紋間的量化關系,研究結果表明,等效表面裂紋的尺寸比腐蝕蝕坑的尺寸小19.7%~22.5%,則ζ取值范圍為0.775~0.803,為了保證結構安全,保守取值為0.85。Kc為鋼絲斷裂韌性,ac取值臨為界裂紋深度。為蝕坑等效裂紋應力強度因子形狀修正系數。引進蝕坑等效系數,則由式(3)得到帶蝕坑鋼絲應力強度因子形狀修正系數表達式,如式(5)所示。

3 鋼絲腐蝕概率速率

為了定量評估吊索鋼絲承載能力,必須首先獲取鋼絲蝕坑擴展速率。梁雄[23]利用電化學工作站擬合得到應力作用下的鋼絲腐蝕速率方程;筆者利用電化學工作站研究溫度、含鹽量和p H值等因素對鋼絲電化學腐蝕的影響時,同樣擬合得到了鋼絲在溫度、含鹽量和p H值等多因素作用下的腐蝕速率方程。上述研究均是通過電化學工作站得到極化曲線,然后計算得到腐蝕速率,由于利用電化學工作站計算得到的鋼絲腐蝕速率是短時間內的均勻腐蝕速率[24],所以,上述兩個公式均不宜直接用于實際工程。

對于鋼絲腐蝕速率,比較合理的方法是根據大氣腐蝕性區域劃分圖進行劃分,對各區域內的實際橋梁拆除下來的鋼絲腐蝕進行大量的樣本統計處理,得到各區域內各橋齡大橋吊索鋼絲腐蝕數據,建立鋼絲腐蝕速率概率模型。由于樣本數量少,筆者只能通過處理袁州大橋鋼絲腐蝕蝕坑數據得到大氣腐蝕性區域劃分圖中C4區域近似腐蝕速率概率模型。袁州大橋位于江西省宜春市袁州區,橫跨秀江河,主橋為中承式系桿拱橋,采用平行鋼絲吊索。全長507.4 m,主橋凈寬20 m,引橋凈寬15 m。主橋跨度85 m。1997年建成通車,2011年經江西省交通科學研究院檢測,吊桿鋼絲腐蝕嚴重,已有斷絲現象,2012年3月進行吊桿更換,2012年10月1日竣工通車。

目前研究表明,金屬腐蝕量與腐蝕時間呈指數關系[25],如式(6)所示。

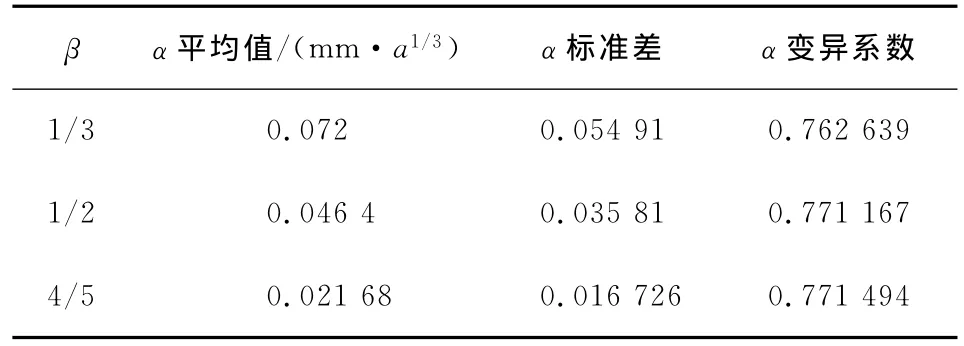

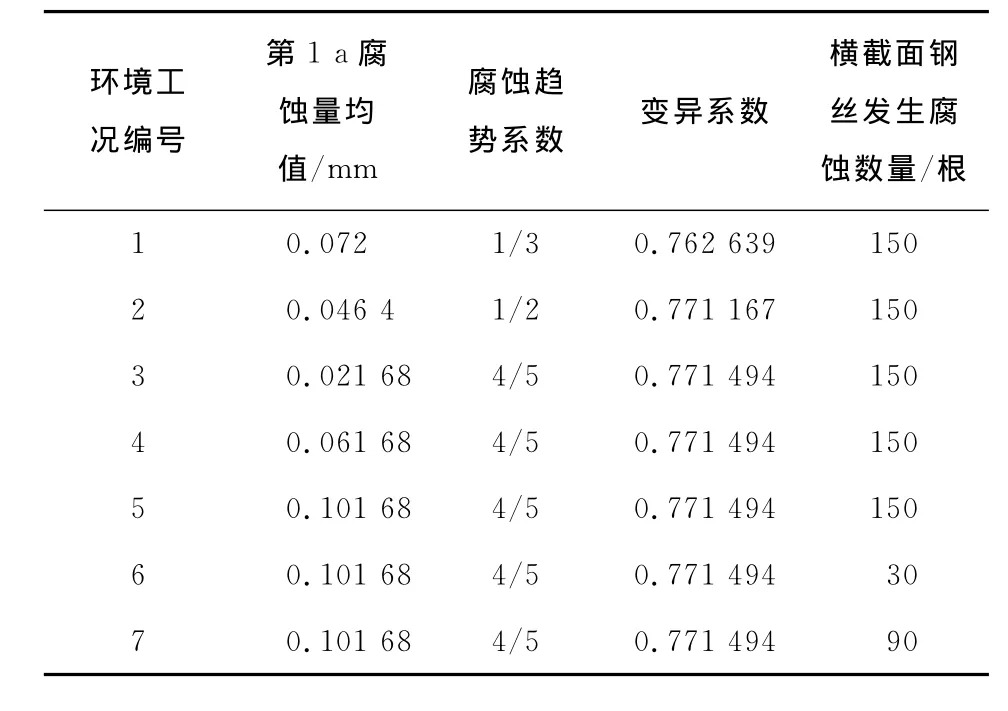

式中:C(t)為t年后的鋼絲直徑腐蝕減少量;α為第1年的腐蝕量,mm;t為時間,a;β是趨勢系數。對于α、β的取值,可首先假設β取值,然后利用袁州大橋鋼絲蝕坑深度數據,反推得到α的平均值、標準差和變異系數,如表1所示。

表1 腐蝕速率估算比較Table 1 Comparison of corrosion rate

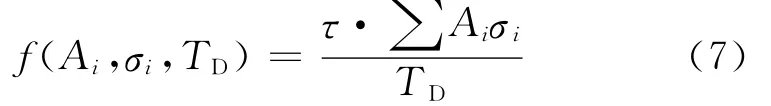

4 腐蝕吊索安全性能評估

為了說明問題,筆者只按照《公路斜拉橋設計規范(試行)》(JTJ 027—96)進行安全性評估,即恒載與汽車活載作用下吊索實際拉力的安全系數要大于2.5,當吊索安全系數小于2.5時,則需要更換吊索。安全系數表達式如式(7)所示。

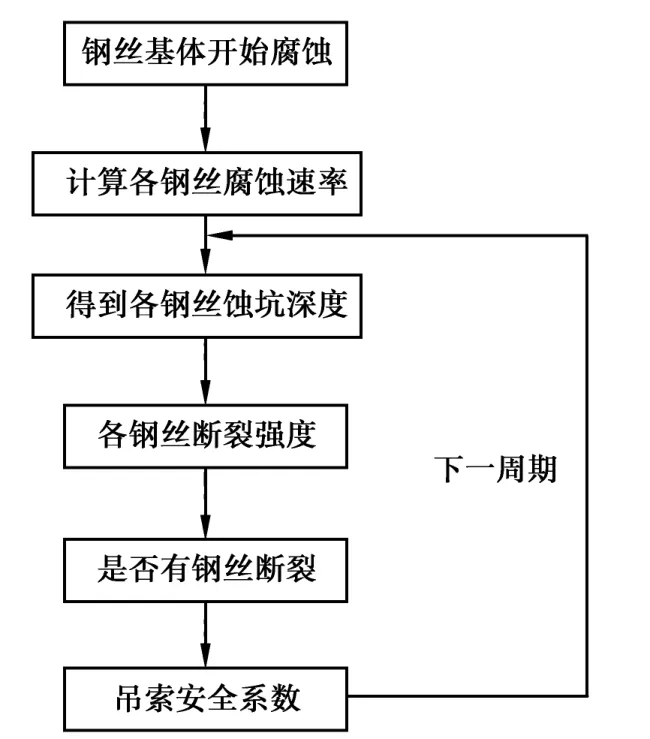

式中:Ai為吊索鋼絲腐蝕損傷后的截面面積;TD為運營期間索力設計值;σi為考慮腐蝕損傷后鋼絲斷裂強度;τ為丹尼爾效應系數,丹尼爾系數可以利用蒙特卡羅方法模擬計算得到[26]。進行腐蝕吊索安全性能評估時,可分為以下幾個步驟:1)根據鋼絲腐蝕速率概率模型,利用蒙特卡羅方法隨機生成各根鋼絲的局部腐蝕尺寸,得到一年末各鋼絲經過局部腐蝕后蝕坑處的尺寸;2)利用式(7)得到各腐蝕鋼絲的斷裂強度;3)判斷各鋼絲在外荷載作用下是否斷裂;4)根據安全系數表達式進行吊索安全性評估;5)重復上述步驟,進入下一周期。評估流程如圖8所示。

圖8 腐蝕吊索安全性能評估流程Fig.8 Evaluating process of safety performance of corroded cable

在運營過程中時,由于腐蝕或疲勞裂紋,截面削弱,吊索整體上存在內力重分布現象,對于某根鋼絲,其受力變化過程太復雜,進行簡化處理,利用上述方法在進行腐蝕吊索安全性能評估時,假設某根鋼絲斷裂之前,不考慮吊索鋼絲的內力重分布,是均勻分布。并參考文獻[6]的處理方法,假設吊索不考慮鋼絲斷裂后的摩擦效應,某根鋼絲斷裂后立即退出承載。

5 算例及分析

一根吊索由150根直徑為5 mm高強度低松弛鍍鋅鋼絲組成,丹尼爾效應系數為0.879 9。單根鋼絲公稱橫截面積A=19.625 mm2,鋼絲抗拉強度fy=1 570 MPa。索力荷載設計值為1 100 k N,不考慮護套破裂和鍍鋅層腐蝕時間,在考慮吊索腐蝕損傷之前吊索安全系數為3.7。為了分析環境參數對吊索安全系數的影響,在袁州大橋吊索鋼絲腐蝕數據的基礎上進行參數分析,環境工況1、2、3、4、5和6的各參數如表2所示。

表2 不同環境工況Table 2 Different environmental conditions

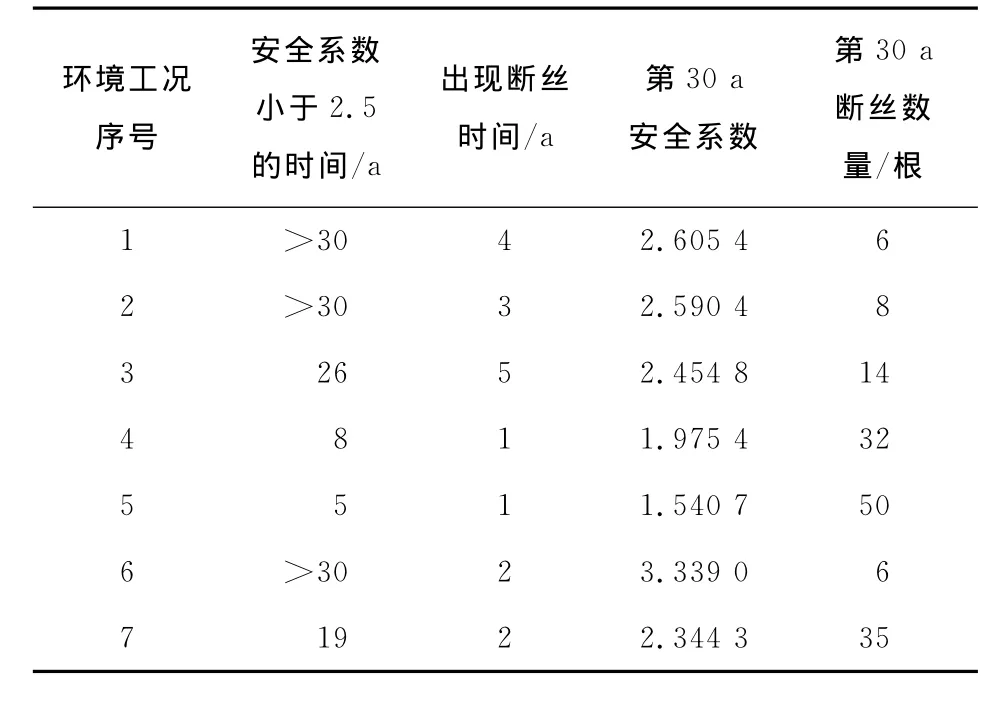

上述各環境工況下,吊索安全系數小于2.5的時間、出現斷絲時間、第30 a安全系數和第30 a斷絲數量如表3所示。

表3 不同環境工況影響比較Table 3 Effects comparison of different environmental conditions

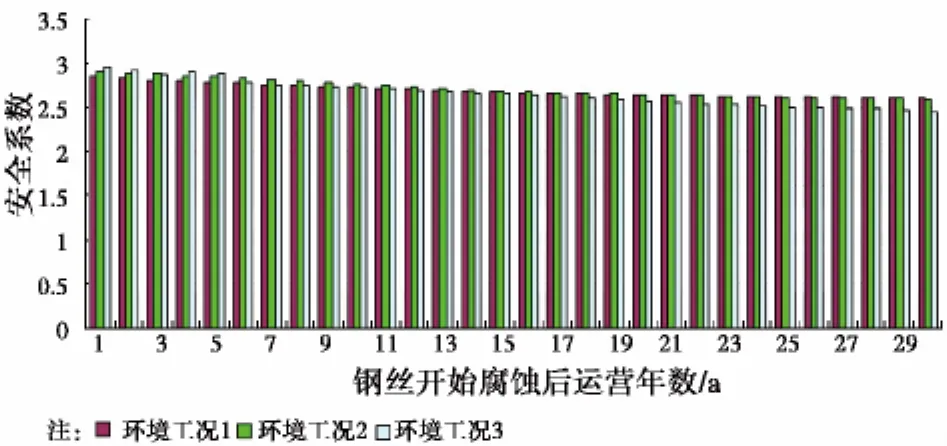

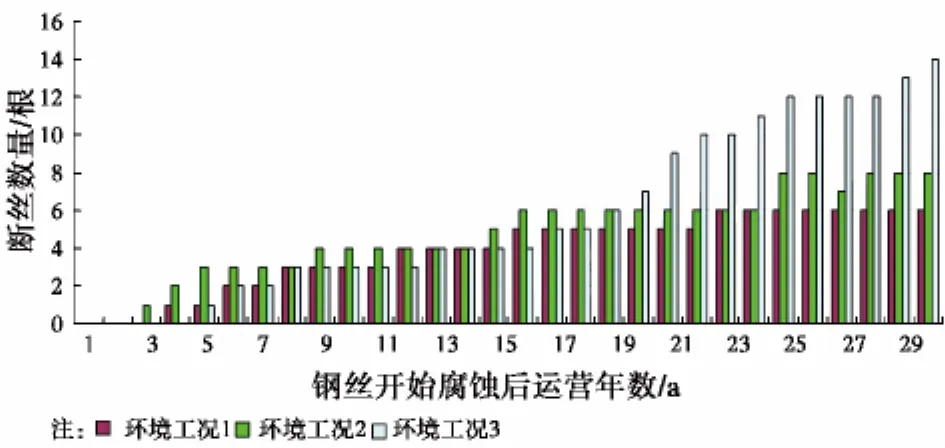

環境工況1、2和3的安全系數和斷絲數量如圖9、圖10所示。

圖9 環境工況1、2和3作用時的安全性能評估Fig.9 Evaluation of safety performance when environmental conditions 1,2 and 3

圖10 環境工況1、2和3作用時的斷絲數量Fig.10 Number of broken wires when environmental conditions 1,2 and 3

1)從圖9、圖10可以看出,一方面由于受計算機硬件條件限制,模擬分析鋼絲裂紋應力強度因子時,裂紋深度與鋼絲直徑之比(a/D)最小值為0.01,當a/D≤0.01時,計算得到裂紋應力強度因子形狀修正系數產生一定的誤差;另一方面在進行安全系數評估時,實際工程中在腐蝕初始階段可能只有部分鋼絲腐蝕,環境工況1~3是假設吊索橫截面鋼絲同時腐蝕損傷,利用該方法進行吊索安全性能評估,在腐蝕初始階段會產生一定的誤差,安全系數偏小,評估結果偏保守,但是到了腐蝕中后期,當橫截面上鋼絲全部腐蝕和鋼絲腐蝕蝕坑深度較深時,由上述原因造成的誤差基本為零,與實際承載力相符,能夠反映吊索真實承載能力,保證橋梁結構安全,適合工程應用。

2)從表3可以看出,環境工況1、2、3雖然都是利用袁州大橋腐蝕鋼絲反推得到,但是由于腐蝕趨勢系數不同,導致吊索安全性能評估結果相差較大,其中第30 a安全系數和第30 a斷絲數量隨著腐蝕趨勢系數的增加而增加,安全系數小于2.5的時間隨著腐蝕趨勢系數的增加而減小。

從表3可以看出,在腐蝕趨勢系數相等的情況下,對于環境工況3、環境工況4和環境工況5,由于第1 a腐蝕量均值不同,安全系數小于2.5所需時間和第30 a安全系數隨第1 a腐蝕均值的增加而降低,第30 a斷絲數量和出現第一根斷絲時間隨第1 a腐蝕均值的增加而減小。

從表3可以看出,在第1 a腐蝕量均值不和腐蝕趨勢系數相等的情況下,對于環境工況5、環境工況6和環境工況7,由于鋼絲腐蝕率不同,安全系數小于2.5所需時間和第30 a安全系數隨腐蝕率的增加而降低,第30 a斷絲數量隨腐蝕率的增加而增加,出現第一根斷絲時間隨腐蝕率的增加而減小。

3)在上述各環境工況中,安全系數從3.7減小到2.5,所需最長時間大于30 a,最短時間為5 a;第30 a年末安全系數最大為3.339,最小為1.540 7;第30 a年末吊索斷絲數量最多為50根,最少為6根;出現斷絲時間最少為1 a,最多為5 a。說明吊索在鋼絲基體發生腐蝕后,由于吊索所處環境不同,吊索安全系數、斷絲數量和出現斷絲數量相差較大。

4)鋼絲雖然由于腐蝕出現斷絲,但是安全系數還比較高,如環境工況1,出現斷絲時間為鋼絲開始腐蝕第4 a,但是其安全系數小于2.5需要大于30 a。

6 結 論

提出了適合于工程應用的基于斷裂力學的吊索承載力安全性能評估方法并進行了算例計算。與均勻腐蝕理論模型相比,該方法考慮了蝕坑對吊索承載力的影響,能夠預測鋼絲斷裂數量、安全系數小于2.5的時間。算例研究表明,在橋梁運營過程中,吊索即使出現腐蝕和斷絲,運營維護單位應該根據車輛荷載調查和吊索腐蝕情況,利用該方法進行吊索安全性能評估,做到即能保證橋梁結構安全,保護人民生命和財產安全,又能在合適的時間進行吊索更換,降低運營維護成本。

[1]Lichtenstein A G.The silver bridge collapse recounted[J].Journal of Performance of Constructed Facilities,1993,7(4):249-261.

[2]Hamilton H R,Breen III J E,Frank K H.Investigation of corrosion protection systems for bridge stay cables[R].Center for Transportation Research,Bureau of Engineering Research,University of Texas at Austin,November,1995.

[3]李宏江,王江,張永明,等.天津永和斜拉橋換索后的索力調整 [J].公路交通科技,2008,25(10):79-83.

Li H J,Wang J,Zhang Y M,et al.Cable force adjustment after cable replacement for Tianjin Yonghe cable-stayed bridge [J]. Journal of Highway Transportation Research and Development,2008,25(10):79-83.(in Chinese)

[4]周誠華,梅秀道.南昌市八一大橋斜拉橋換索工程施工監控[J].世界橋梁,2011(2):73-76.

Zhou C H,Mei X D.Construction monitoring and control of cable replacement for cable-stayed bridge of Bayi Bridge in Nanchang City [J].World Bridges,2011(2):73-76.(in Chinese)

[5]謝福君,廖龍輝.衡山湘江公路大橋換索方案研究[J].公路,2013,4:21-24.

Xie F J,Miao L H.Research on scheme of cable replacement of Hengshan-Xiangjiang Highway Bridge[J].Highway,2013,4:21-24.(in Chinese)

[6]朱勁松,肖汝誠.大跨度斜拉橋拉索安全性分析方法研究[J].土木工程學報,2006,39(9):74-79.

Zhu J S,Xiao R C.A study on the safety assessment method for stay cables of long-span cable-stayed bridges[J].China Civil Engineering Journal,2006,39(9):74-79.(in Chinese)

[7]Elachachi S M,Breysse D,Yotte S,et al.A probabilistic multi-scale time dependent model for corroded structural suspension cables[J].Probabilistic Engineering Mechanics,2006,21(3):235-245.

[8]馬小利,王立彬,丁盛.平行鋼索的銹蝕時變失效概率分析[J].工程力學,2012,29(4):210-216.

Ma X L,Wang L B,Ding S.Time-dependent failure probability analysis of corroded parallel wire cable[J].Engineering Mechanics,2012,29(4):210-216.(in Chinese)

[9]Mahmoud K M.Fracture strength for a high strength steel bridge cable wire with a surface crack[J].Theoretical and Applied Fracture Mechanics,1997,48:152-160.

[10]Bridge Technology Consulting.Main cable investigation at the mid-hudson suspension bridge-fracture toughness identification of main cable ire[R].Technical Report Prepared for the New York State Bridge Authority,New York,2007.

[11]James L A,Mills W J.Review and synthesis of stress intensity factor solution applied to cracks in bolts[J].Engineering Fracture Mech,1988,30:641-654.

[12]Din A S S E,Lovegrove J M.Stress intensity factors for fatigue cracking of round bars [J].International Journal of Fatigue,1981,3(3):117-123.

[13]Daoud O E K,Cartwright D J.Strain energy release rate for a circular-arc edge crack in a bar under tension or bending [J].Journal of Strain Analysis for Engineering Design,1985,20(1):53-58.

[14]Wilhem D,Fitzgerald J,Carter J,et al.An empirical approach to determining K for surface cracks [C]//Proceedings of the Fifth International Conference on Fracture,Cannes,1981:11-21.

[15]Mackay T L,Alperin B J.Stress intensity factors for fatigue cracking in high-strength bolts[J].Engineering Fracture Mechanics,1985,21(2):391-397.

[16]Daoud O E K,Cartwright D J.Strain energy release rate for a circular arc edge crack in a bar under tension or bending [J].Journal of Strain Analysis for Engineering Design,1985,20(1):53-58.

[17]Nezu K,Machida S,Nakamura H.SIF of surface cracks and fatigue crack propagation behavior in a cylindrical bar [C]// Proceedings of the 25th Japan Congress on Material Research,Metallic Materials,1982:87-92.

[18]Wilhem D,Fitzgerald J,Carter J,et al.An empirical approach to determining K for surface cracks [C]//Proccedings of the Fifth International Conference of Fracture,Cannes,1981,1:11-21.

[19]曾勇,陳艾榮,馬如進.帶裂紋的懸索橋主纜鋼絲的斷裂強度分析[J].同濟大學學報:自然科學版,2009,37(8):1010-1013.

Zeng Y,Chen A R,Ma R J.Fracture strength of wires with cracks in suspension bridge[J].Journal of Tongji University:Naturnal Science,2009,37(8):1010-1013.(in Chinese)

[20]Proost Domasky S A,Brooks C L,Honeycutt K T.The application of p-version finite element methods to fracture-dominated problems encountered in engineering practice [J].Computers & Mathematics with Applications,2003,46(1):125-139.

[21]任克亮,呂國志,張有宏.老齡結構分析中腐蝕坑與等效裂紋間的量化關系[J].強度與環境,2006,33(2):50-57.

Ren K L,Lyu G Z,Zhang Y H.The correlation between corrosion pit with equivalent initial surface crack [J].Structure & Environment Engineering,2006,33(2):50-57.(in Chinese)

[22]郁大照,陳躍良,柳文林,等.服役環境下腐蝕坑等效為表面裂紋的有效性分析[J].應用力學學報,2011,28(1):79-84.

Yu D Z,Chen Y L,Liu W L,et al.Analysis of validation of real pit as surface crack under service environment [J]. Chinese Journal of Applied Mechanics,2011,28(1):79-84.(in Chinese)

[23]梁雄.斜拉橋拉索腐蝕行為及其使用壽命預測研究[D].重慶:重慶交通大學,2008.

Liang X.Corrosion behavior and service life evaluation study on cable of cable-stayed bridge[D].Chongqing:Chongqing Jiaotong University,2008.(in Chinese)

[24]楊文治.電化學基礎[M].北京:北京大學出版社,1982.

[25]Czarnecki A A,Nowak A S.Time-variant reliability profiles for steel girder bridges[J].Structural Safety,2008,30:49-64.

[26]徐宏,黃平明.平行鋼絲拉索Daniel效應分析[J].鐵道科學與工程學報,2008,5(2):38-41.

Xu H,Huang P M.Analysis of Daniel effect for parallel wire cable[J].Journal of Railway Science and Engineering,2008,5(2):38-41.(in Chinese)

(編輯 胡英奎)

2014-12-29

Natiural Natural Science Foundation of China(No.51078080);Natiural Science Foundation of Jiangsu Province of China(No.BK2012562);Natural Science Foundation for Colleges and Universities in Jiangsu Province(No.10KJB58005);Traffic Science Research Project of Suqian(No.KJ2014-1)

Assessment on safety performance of corroded cable for cable-supported bridge

Qiao Yan1,Li Aiqun2,Miao Changqing2,Sun Chuanzhi1

(1.Department of Architecture Engineering,Suqian College,Suqian 223800,Jiangsu,P.R.China;2.Key Laboratory for Concrete and Prestressed Concrete Structures of Education Ministry,Southeast University,Nanjing 210096,P.R.China)

Corrosion pit is the main cause of mechanical performance degradation for the cable of cablesupported bridge.Considering corrosion pits andwith the safety factor of cable under load less than 2.5 as failure criterion,the method for assessing the safety capability for cable was established based on equivalent crack for corrosion pit and fracture mechanics.The Yuanzhou bridge wire corrosion rate data was taker to perform the parameter sensitivity analysis.,The quantity of broken wires when cable failed and the time with safety coefficient less than 2.5 were studied.The results showed that this method could predict wire fracture number and the time with safety coefficient less than 2.5 and compared with uniform corrosion theory model,this mehtod provided theoretical reference for cable-supported bridge operation and maintenance.

cable-supported bridge;corroded cable;fracture mechanics;equivalent corrosion pit;safety performance

U448.22

A

1674-4764(2015)04-0028-08

2014-12-29

國家自然科學基金(51078080);江蘇省自然科學基金(BK2012562);江蘇省高校自然科學研究項目(10KJB58005);宿遷市交通科學研究基金(KJ2014-1)

喬燕(1976- ),女,副教授,主要從事大跨橋梁結構承載力評估研究,(E-mail)sqqiaoyan@163.com。孫傳智(通信作者),男,博士,(E-mail)schzh_xzh@163.com。

Author brief:Qiao Yan (1976- ),associate professor,main research interest:large-span bridge bearing capacity evaluation,(E-mail)sqqiaoyan@163.com.

Sun Chuanzhi(corresponding author),Ph D,(E-mail)schzh_xzh@163.com.

10.11835/j.issn.1674-4764.2015.04.004