高聚物注漿抬升技術在無砟軌道沉降整治中的應用

馬 斌 中國鐵道科學研究院研究生部(上海鐵路局建設管理處)

高聚物注漿抬升技術在無砟軌道沉降整治中的應用

馬 斌 中國鐵道科學研究院研究生部(上海鐵路局建設管理處)

高速鐵路無砟軌道開通運營后出現的路基沉降超標問題,直接影響線路的平順性。通過對無砟軌道路基沉降整治思路分析,確定了注漿抬升的整治方案。介紹了高聚物注漿的抬升機理、機具配備、施工工藝流程、關鍵施工要點。工程實踐表明,高聚物注漿抬升技術能夠實現運營高速鐵路無砟軌道結構的精確抬升,恢復沉降地段線路平順性。

高速鐵路;高聚物注漿;無砟軌道;沉降整治

我國高速鐵路無砟軌道結構,對于路基工后沉降控制要求非常嚴格,一般不應超過扣件允許的沉降調高量15 mm,過渡段差異沉降小于5 mm,沉降造成的折角,按不大于1/1000控制。但是,在實際的工程實踐中,由于特殊工程地質、施工質量控制及外部環境變化等因素影響,部分路基區段的高速鐵路無砟軌道,在運營開通后出現局部沉降超出扣件調整范圍問題,導致線路平順性面臨著不可修復的難題,對線路正常運營帶來較大困擾。

借鑒公路路基加固和混凝土路面抬升采用的高聚物注漿抬升技術,鐵科院聯合上海鐵路局等單位進行了高速鐵路無砟軌道路基高聚物注漿抬升技術攻關,對注漿材料、施工設備、施工工藝進行了深入系統的研究,并在運營高速鐵路無砟軌道路基沉降超標整治應用中取得了良好的實踐成果。

1 概述

某高速鐵路站場以路基形式穿越深厚軟土地區,軟塑~流塑狀淤泥質黏土層厚度超過20 m,局部地段硬殼層缺失。地基加固采用PHC管樁+C30鋼筋混凝土筏板加固,管樁間距2.4 m×2.4 m,樁長36 m~40 m,路基填筑完成后進行堆載預壓,沉降評估達標后進行無砟軌道施工。道岔區的軌道結構形式主要為雙塊式無砟軌道和道岔區長枕埋入式無砟軌道,線路橫斷面結構自上而下分別為:鋼軌(道岔)、墊板、軌道板、乳化瀝青砂漿、支承層、級配碎石層、路基基床及本體。

線路開通運營后,在交通循環動荷載作用,一端道岔區出現以原改移河道為中心、前后各延伸約200 m長度的凹弧曲線形路基沉降。根據運營36個月后的沉降觀測資料顯示,上下行線最大沉降量分別達到84.3 mm和109.1 mm。

2 沉降整治方案確定

2.1 沉降整治原則

在不中斷高鐵線路正常運營的條件下,選用有效的軌道抬升方法,在有限的封鎖天窗時間內,完成一個或數個軌道抬升循環的同時,必須符合當天高鐵線路開通運行的條件。經過多循環的反復抬升,使該段線路基本恢復原設計軌面高程,與前后線路順接,滿足線路平順性要求。

2.2 沉降整治思路及方案比選

根據現有的技術條件,要達到高速鐵路無砟軌道路基沉降整治目標,首先要分析確定沉降的主要原因,在地基加固基本穩定的基礎上,通過填充抬升路基本體或軌道上部結構,達到軌道標高恢復的目的。實現軌頂標高抬升,有兩種處理方案可供比選:一是通過加高軌道結構上部的墊板和扣配件進行調整,二是通過填充軌道下部結構層高度(路基本體、級配碎石、支承層、乳化瀝青)進行調整。兩種方案主要優缺點及適用性包括:

方案一:使用軌下墊板與特殊調高扣件進行調整,并輔以對兩端線路進行縱斷面擬合優化調整。采用特殊扣件后,目前最大沉降高量能達56 mm,但即使配合進行線路的縱斷面優化調整,總體可調整量還是有限。考慮到道岔區段墊板的特殊性,該方案在道岔地段適用性較差。另外,在達到調高極限后,對后續運營中可能出現的沉降無法進行二次調整。

方案二:通過填充軌道下部結構層高度進行軌道結構抬升。即通過高聚物注漿等方式,在軌道板下結構層間增加一定厚度的填充層,從而達到軌道板及軌道結構抬升的目的。該方案可調整量大、適用性強,可應用于各種類型的軌道結構,且能實現多次抬升調整的要求。

綜合考慮調高量限值、軌道結構類型、后續沉降調整條件、單次封鎖天窗時間及經濟性價比等因素,方案二在技術可行的條件下是比較合理的選擇。

3 高聚物注漿抬升施工技術

3.1 注漿抬升機理

高聚物注漿抬升技術主要是通過預先埋設的深入到級配碎石一定深度的注漿管,在一定的注漿壓力作用下,將高聚物注入路基支承層與級配碎石間形成抬升調整層。高聚物以出漿口為中心,通過擴散、填充、固結、擠密、液壓抬升、發泡膨脹等一系列過程,實現支承層及其上部的軌道結構不斷抬升,并在精度可控的條件下,達到軌道標高恢復的目的。

注漿抬升過程主要可分為填充擠密和抬升填充兩個階段。在填充擠密階段,注漿材料在出漿口附近一定范圍的級配碎石空隙中快速擴散、快速固結并產生膨脹,擠密級配碎石的同時,在一定范圍內與上部軌道結構形成一個密閉空

間。抬升填充階段,下一循環的注漿材料在密閉空間形成液囊,在注漿壓力的液壓傳動效應下,形成較大的抬升力使軌道結構抬升。如此反復,軌道結構在每個注漿循環的注漿階段持續得到抬升,在每個注漿循環的停止階段,注入漿體固結時產生體積膨脹,形成一定的膨脹力,使軌道結構得以抬升。

3.2 主要施工機具配備

總體施工機具配備根據施工組織情況確定,每個抬升小組配備情況如表1所示。

表1 主要施工機具

3.3 施工流程

根據線下工藝試驗研究,采用的注漿抬升施工流程如圖1所示。

圖1 高聚物注漿抬升施工流程

3.4 施工關鍵要點

(1)高聚物注漿材料應具有良好的物理性能、工作性能和耐久性能。

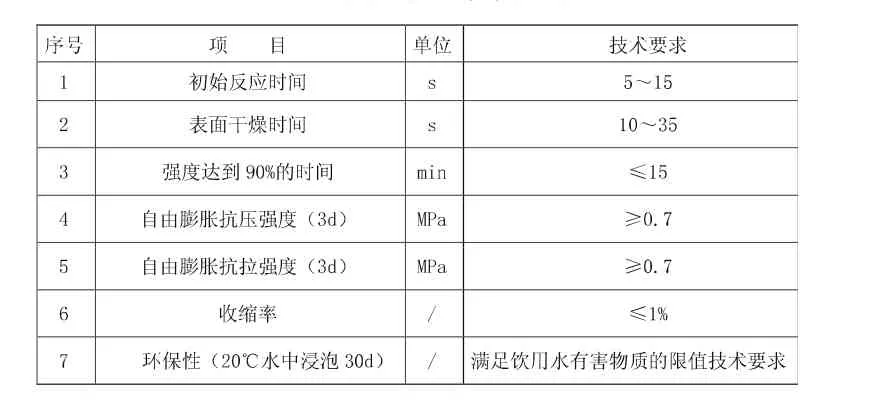

施工采用的注漿材料為A、B雙組份高聚物聚氨酯材料,在鐵科院進行線下多工況的實尺試驗,形成專題研究成果的基礎上確定,其主要性能如表2所示。

表2 高聚物注漿材料性能

(2)注漿壓力、注漿節奏、注漿孔距、注漿順序、單次抬升量等關鍵施工參數要與注漿材料性能相匹配,以確保施工高效方便的同時,使軌道結構抬升精度滿足要求。

鐵科院的研究成果表明,注漿單次抬升量宜按10 mm控制(不得超過20 mm),注漿壓力控制在7 MPa~9 MPa,注漿節奏為注5 s停10 s。注漿孔設置應以沉降最大點為起點,在線路股道中心、股道兩側設立三排注漿孔,呈梅花形布置,出漿口間距宜控制在1.2 m~1.3 m左右,外側注漿孔的出漿口離被抬升結構側邊緣距離宜控制在60 cm左右。注漿順序應先從沉降最大位置進行注漿抬升,再以其為中心,間距5.2 m~8.4 m,左右對稱進行其它抬升孔的注漿,最后按跳孔的方式進行填充孔的注漿。

(3)施工天窗點時長應滿足要求,施工作業必須符合營業線施工安全管理規定。

綜合考慮施工準備、注漿抬升、線路高程復測、軌道線路精調、材料機具撤離等全部工序,應盡量保證天窗點時間不少于270 min。其中,注漿抬升的凈作業時間按不少于210 min控制,線路開通前的軌道幾何狀態必須滿足施工地段的限速開通條件。

(4)施工過程各階段應做好量測監控工作。

施工測量監控包括線路抬升段監控以及鄰線監控,監控內容包括線路高程、中線偏移變化,分別采用電子水準儀和全站儀監測。施工前應埋設基準點并測定高程,在軌道板表面進行抬升測量點標記。抬升施工過程中,對本線軌道進行左右股道高程監控,對相鄰線路的鄰近股道進行高程及水平位移監控,并做為停止注漿抬升控制要素之一。當天注漿完成后,應做好抬升段測點的高程測量工作,以便分析本次抬升效果。

(5)不同軌道結構類型,應進行不同的注漿孔布置及注漿順序設計。

本施工涉及CRTSⅡ型板式、雙塊式、道岔區長枕埋入式、含路基端刺結構的雙塊式等多種類型的無砟軌道結構,

另外,在其他項目也會遇到曲線地段的軌道結構抬升等情況,需要根據軌道結構型式,對注漿孔的布置及注漿順序進行專項設計,確保能實現高程抬升精度滿足要求的同時,線路中心偏移符合要求。

4 實施效果

本次軌道結構注漿抬升整治,前后歷時58天順利完成,總體抬升效果符合預期要求。

(1)抬升過程中,上、下行線路線形控制良好,均滿足當日線路開通條件。注漿抬升完成后,上行線最大抬升量82 mm,下行線最大抬升量106 mm。

(2)監測結果表明,本線左右軌因抬升引起的水平變化不超過2 mm。

(3)上、下行線路未發生因注漿施工出現的明顯中線偏移現象。注漿抬升完成后,上、下行線路中線累計最大偏移測量值分別為2.95 mm、2.5 mm。

(4)動檢車檢測結果顯示,注漿抬升施工完成后,線路軌道幾何狀態得到了顯著改善。對比施工以前檢測結果,線路120 m弦的左、右高低峰值顯著降低,施工后峰值均低于2 mm。同時,該段線路的垂向加速度也明顯降低。

5 結論與建議

(1)本項目的實踐結果表明,高聚物注漿抬升施工技術,可以實現天窗點內對多種類型無砟軌道結構進行精確抬升、恢復線路平順性的目標要求,是處理運營高速鐵路無砟軌道路基超標沉降的一種簡潔高效的手段。

(2)曲線地段的軌道板抬升精確控制,尤其是防止中線偏移的具體施工參數,還需要經過實踐進一步檢驗驗證。

(3)高聚物注漿技術在實現軌道板標高抬升的同時,在軌道橫向的線路方向調整技術,具有進一步研究的價值。

[1]李杰,鄭新國,劉競.沉降區無砟軌道結構注漿抬升原理與工藝[J].施工技術,2014,21:102-104+109.

[2]王瑋岳,張寶祥.高聚物注漿技術分析[J].交通標準化,2014,09:161-164.

[3]鄭新國,劉競,李書明,謝永江,曾志,楊德軍,翁智財,劉相會.高速鐵路沉降無砟軌道結構注漿整體抬升修復關鍵技術 [J].鐵道建筑,2015,01:93-97.

[4]蘭青,王孟霞,周曉軍,楊冬韻,胡國祥.高聚物注漿在廣惠高速公路瀝青路面維修中的應用[J].山東交通科技,2014,03:36-37+41.

責任編輯:宋飛 龔佩毅

來稿時間:2015-4-13