上海調度所大體積混凝土施工裂縫控制方法

李 新 上海鐵路局經營開發處

上海調度所大體積混凝土施工裂縫控制方法

李 新 上海鐵路局經營開發處

大體積混凝土在澆筑過程中易形成裂縫,貫穿裂縫切斷結構的斷面,破壞結構的整體性和穩定性,其危害性較大;深層裂縫部分地破壞結構斷面,也有一定危害性,且容易發展為貫穿裂縫。在分析該工程混凝土裂縫成因的基礎上,對控制方法進行探討,可為同類施工提供一定技術參考。

大體積混凝土;裂縫;控制方法

1 工程概況

客運專線上海調度所工程,位于上海鐵路局院內,東臨寶山路,西臨客車整備場,北臨輕軌寶山路站,南臨路局公安辦公樓,為華東地區鐵路客運指揮中心。本工程結構形式為框架--剪力墻,基礎底板厚1.5 m,中間設后澆帶將基礎底板劃分為南、北2個澆筑區域,北區澆筑總量約為5 700 m3;南區澆筑總量約為3 960 m3。

2 混凝土裂縫情況

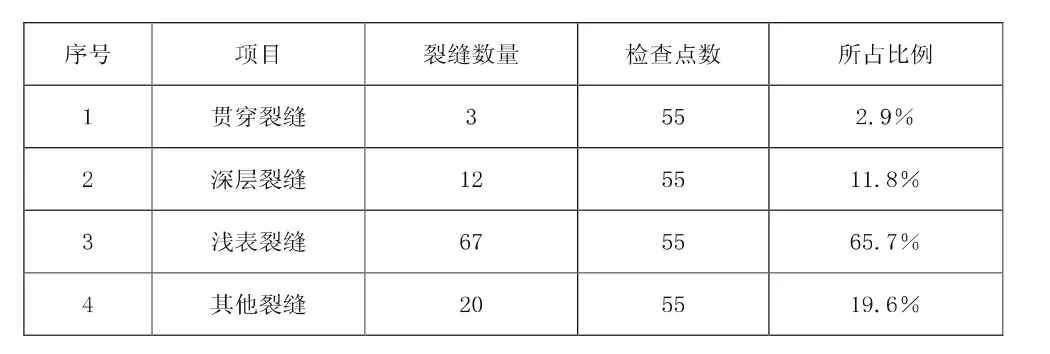

筆者在先澆筑的南區混凝土底板隨機選擇了55個點進行觀察,共發現102條裂縫,各種裂縫的數量如表1所示。

表1 南區混凝土裂縫檢查結果統計表

由表1統計結果可知:危害性不大的淺表裂縫占絕大部分,危害性大的貫穿裂縫較少。

3 裂縫成因分析

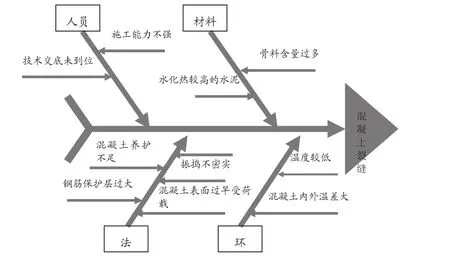

根據對施工現場檢查情況,綜合對作業人員及監理人員的走訪,結合以往同類施工經驗,從人、料、法、環四個方面分析大體積混凝土產生裂縫可能的因素,主要有以下幾點:

3.1 作業人員的因素

(1)項目部對作業人員技術交底不到位,作業標準要求不高;

(2)實際操作人員受本身技術素質限制,施工能力不強。

3.2 原材料的因素

(1)混凝土水灰比過大,多余水分蒸發后,混凝土發生較大的物理收縮,在早期抗裂能力不足的情況下易產生表面龜裂;

(2)混凝土坍落度過大,粗骨料含量多,骨料大量下沉,素漿過多上浮,表面產生較大的收縮而出現龜裂;

(3)使用了水化熱較高的水泥,水化蓄熱多而使混凝土內部溫度升高快,表面與內部溫差大,容易產生溫度裂縫。

3.3 施工方法的因素

(1)施工過程中振搗點數不足,間距過大,無二次振搗,導致混凝土不密實,振搗后的混凝土未處理浮漿,浮漿處開裂;

(2)混凝土養護不足,南區混凝土養護只是采用澆水養護,未覆蓋麻袋或薄膜,混凝土表面受到風吹或陽光照射,水分蒸發,造成干裂和曬裂;

(3)鋼筋保護層過厚,沒有充分利用鋼筋的約束作用;

(4)混凝土表面過早承受荷載也是表面產生裂縫的一個重要原因。

3.4 環境的因素

(1)氣溫較低,養護時沒有覆蓋使表面混凝土受凍而產生裂縫;

(2)混凝土早期受周邊的約束應力和內外溫差應力引起的約束產生裂縫。

因果關系如圖1所示。

圖1 大體積混凝土產生裂縫因果圖

根據混凝土裂縫產生機理及各種裂縫分布情況可以看出,本工程大體積混凝土產生裂縫的主要原因是:使用了水化熱較高的水泥;振搗不密實;養護不足;施工溫度較低。

4 采取的措施

4.1 制定對策措施

針對以上分析的主要原因,制定對策措施,在北部混凝土澆筑過程中嚴格實施。

(1)針對混凝土使用高水化熱水泥的問題,采取現場試配和技術調整的方式予以實施,具體如下:

①水泥選用水化熱低且凝結時間長的水泥,采用普通硅酸鹽水泥中新源P.O42.5水泥。

②優化混凝土配合比,摻入適量粉煤灰,減少水泥用量。各種材料用量如表2所示。

表2 改良后混凝土材料用量表

③選用SY-G型高性能膨脹抗裂劑,混凝土中摻入SY-G型高性能膨脹抗裂劑,保證了混凝土凈收縮量在各個齡期始終小于混凝土極限延伸值,這樣就有效達到了抗裂防滲的目的。

實施效果:混凝土內部的溫度上升緩慢,避免了混凝土內部溫度升溫過快而引起的深層裂縫等。

(2)針對混凝土振搗不密實的情況,主要通過加強現場管理控制,具體措施如下:

①技術部對作業人員進行詳細技術交底,強調分三層澆筑,每層澆筑厚度控制在50 cm以內,振搗工作從澆筑層的底層開始逐漸上移,以保證分層混凝土間的施工質量。

②安排專人現場盯控,重點注意振搗方式,振動棒振搗點位相距50 cm,每次振搗時間以(20~30)s為宜,混凝土表面不再出現氣泡、泛出灰漿為準,振搗操作要“快插慢拔”、“先振低處,后振高處”,防止混凝土內部振搗不實。

③及時處理振搗出現的浮漿,排除浮漿后,若表面仍有較厚的水泥漿,則用長刮尺括平。

實施效果:解決了混凝土振搗不密實問題,保證了混凝土的質量。

(3)針對混凝土養護不足的要因,具體措施如下:

用浸濕的麻袋覆蓋表面養護混凝土,保溫保濕,安排專人一天三次澆水,使麻袋充分濕潤,澆水養護時間為14天,使混凝土表面充分吸收水分,避免因混凝土表面失水過快、早期收縮加大而出現裂縫。

實施效果:避免了混凝土澆筑完成后,在早期混凝土收縮過程中表面出現的裂縫。

(4)針對室外天氣溫度較低的要因,采取以下措施:

①由試驗員專門負責大體積混凝土養護階段的溫度監測,做好記錄,監測時間不少于14天。每12 h進行記錄一次,每次監測記錄混凝土底部、中部和上部的溫度,并計算中心溫度和表面混凝土溫度差,確保混凝土內外溫差不得超過25°,否則即使采取保溫措施(見圖2)。

圖2 溫度監測

②表面覆蓋麻袋,澆水濕潤,不得澆水過多,防止由于室外低溫形成冰凍。

實施效果:防止了大體積混凝土因內外溫差過大引起溫度裂縫。

4.2 實施效果

4.2.1 質量效益

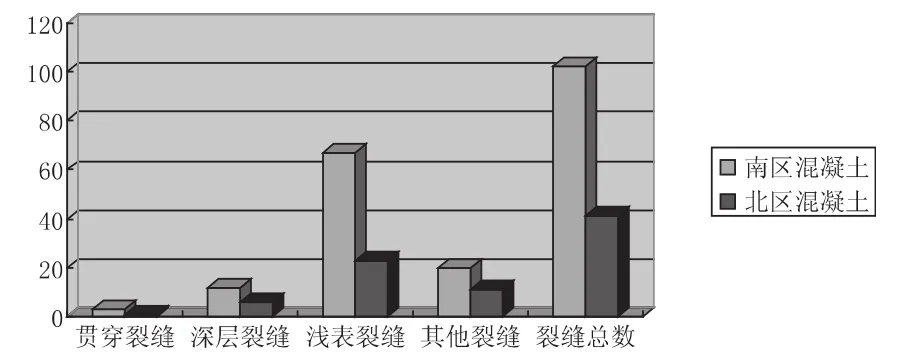

筆者在后澆筑的北區混凝土底板同樣隨機選擇了55個點進行觀察,共發現41條裂縫,各種裂縫的數量如表3所示。

表3 北區混凝土裂縫檢查結果統計表

通過表1和表3的數據對比可以發現,針對產生裂縫的主要原因采取措施之后,等量觀測樣本大體積混凝土的裂縫數量從102條減少到41條,減少了59.8%;對混凝土質量影響較大的貫穿裂縫和深層裂縫分別由3條減少到1條,由12條減少到6條,分別減少了66.7%和50%,大大提高了混凝土質量(如圖3所示)。

圖3 南北區混凝土裂縫數量比較圖

4.2.2 經濟效益

①本工程優化混凝土配合比后,比原配合比所用材料節省了12.1元/m3,按照依據新配合比澆筑的北區底板混凝土量約為5 700 m3計,節省材料費用5700×12.1=68970元。

②采取針對性措施后,大體積混凝土的裂縫大幅度減少,預計節約處理混凝土裂縫及堵漏修補的費用10 000余元。

合計節約成本:68970+10000=78970元。

5 結束語

近年來鐵路建設大規模發展,涉及到大體積混凝土施工的項目也越來越多。本文認為只要認真分析工況,根據實際條件設計混凝土配合比,嚴格把握施工現場控制,科學養護,就能很好地控制大體積混凝土的裂縫,保證工程質量,獲得明顯的經濟效益。

責任編輯:王 華

來稿日期:2015-05-21