真空條件下的超薄金屬箔激光遠程自動焊接工藝

高 志

(唐山學院,河北 唐山 063020)

0 前言

提高能源及資源的利用率逐漸成為全球產業開發及制造的一項基本要求,因此,節省材料、降低厚度成為一種重要手段[1]。研究人員嘗試采用100μm厚的金屬箔代替幾毫米厚的金屬板,如醫療用注射器、傳感器膜片等。適于薄金屬箔微焊連接的工藝主要包括激光焊接工藝和電子束焊接工藝。相比電子束焊接工藝,激光焊接的靈活度較高,且無需采用X射線,更加安全。因此,關于薄箔激光焊接技術的研究成為熱點,但是研究重點主要集中于常壓和減壓條件對焊接工藝的影響,關于真空條件下薄箔激光焊接工藝的研究仍少有報到。為此,對真空條件下304不銹鋼鋼箔激光遠程焊接過程參數、焊縫截面形狀以及等離子體參數等問題進行了研究。

1 實驗裝置

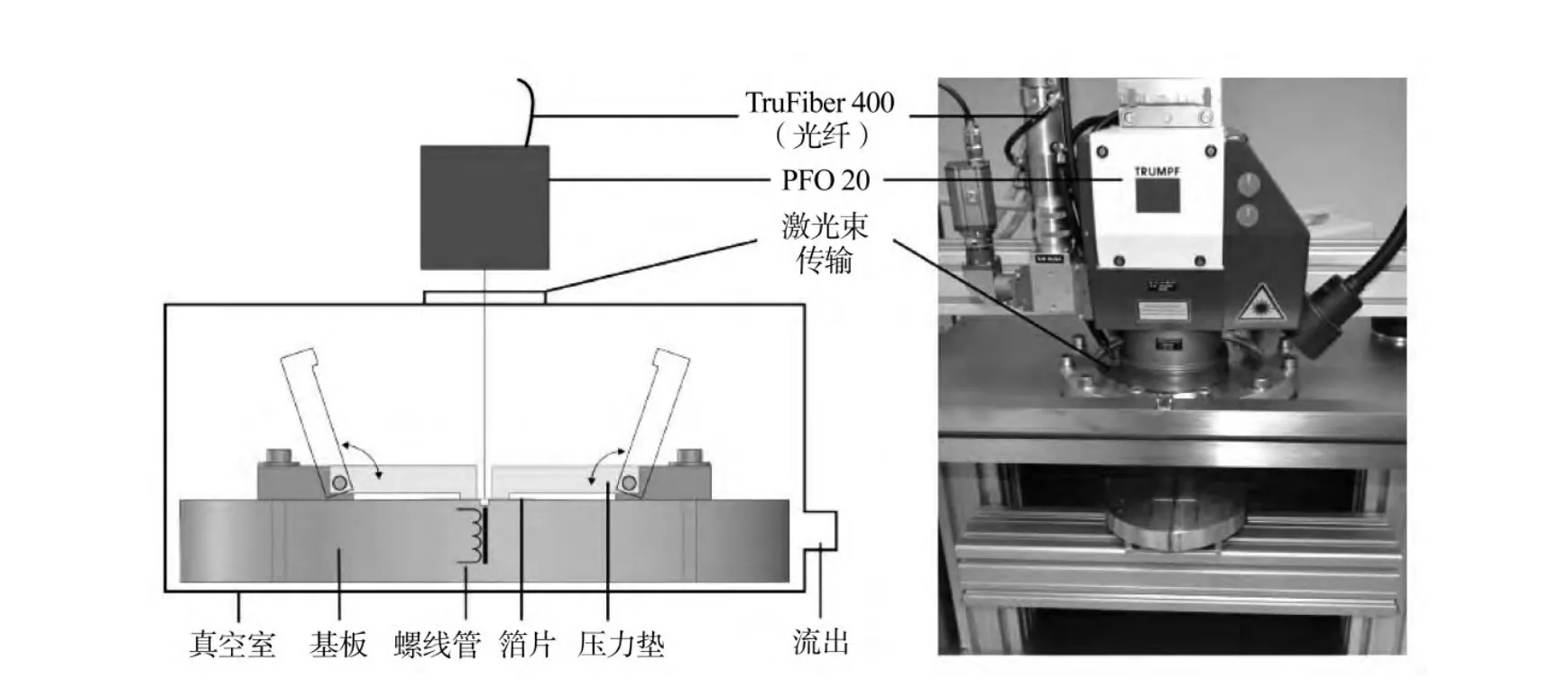

激光微焊技術利用高亮激光源可以保證焊縫寬度和箔片厚度具有合理的比值。本實驗采用的400W德國通快TRUMPF單模光纖激光焊接機如圖1所示。該焊機參數:光纖直徑11 μm;PFO 20的二維掃描單元的最大掃描速度為1 m/s,成像比例為1∶1.5,焦點直徑16.5 μm;光纖與PFO 20連接在一起;PFO 20固定在真空室上方的玻璃板上。

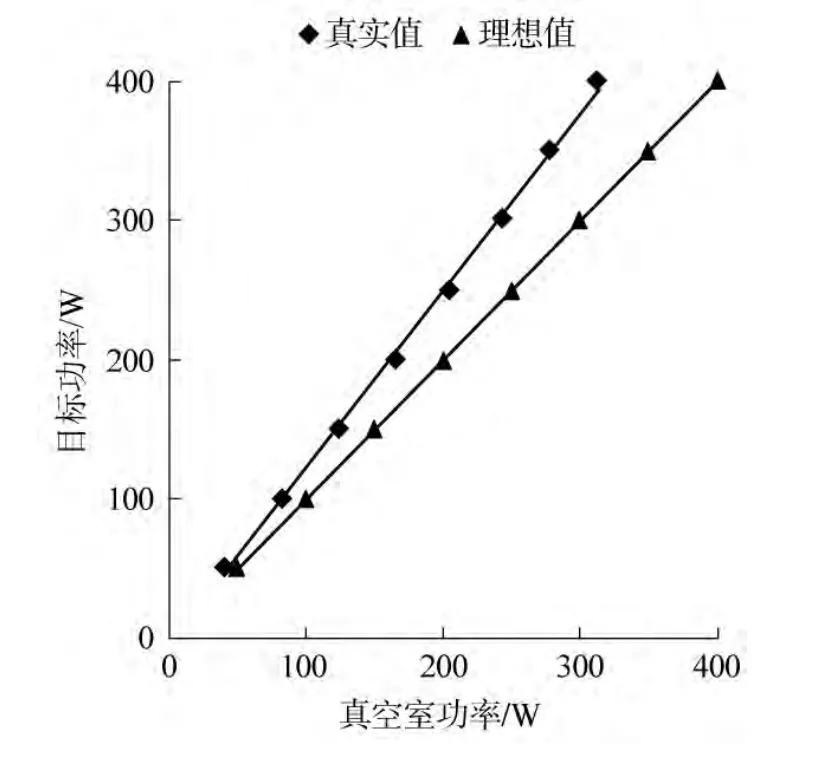

在鋁基板上的焊縫坡口處放置了三個螺線管。薄金屬箔片通過可旋轉的鐵磁壓力墊固定在鋁基板上,由電磁力提供夾緊力。直流電由電源適配器進入螺線管。激光傳遞給真空室的過程中,玻璃吸收和反射了部分能量,造成了功率損失。玻璃窗口材料為厚度為10 mm的硼硅玻璃,該材料經過化學表面硬化,但沒有涂層處理。采用量熱法確定激光穿透玻璃后的功率損耗,如圖2所示[2]。由圖2可知,功率損耗呈線性增加,值得一提的是,光纖激光器的掃描單元并未經過優化,在此提到的電子束功率是指經過損耗修正的功率。

圖1 真空條件下的激光焊接機

圖2 激光穿透玻璃的功率損耗

帶有石墨涂層的玻璃板上安裝了掃描探針,用來檢驗光束性能并確定工作距離。真空室中的薄箔放在掃描儀的正上方。長度70 mm的掃描線到達玻璃之前的速度為100 mm/s,石墨在其作用下立即蒸發,表明光束具有足夠高的能量。石墨涂層下的玻璃襯底可以反映光束剩余能量,同時減少熱量影響。因此,可以假設系統能量處于平衡狀態。探針的焊接速度很高,而焊縫長度僅30 mm,光源加熱光時間非常短,光焦轉移時間可忽略[3]。

2 實驗結果和分析

2.1 焊接過程參數

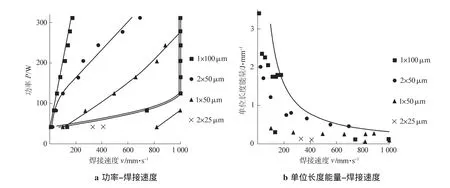

分別對單一100μm、50μm箔片和兩個50μm、兩個25 μm的薄箔搭接接頭進行研究。探針尺寸為50 mm×20 mm,焊縫長度30 mm。常壓條件下不同厚度薄箔焊接參數關系如圖3所示。曲線下邊界代表焊縫完全焊透。因此,伴隨焊接速度的增加,功率逐漸增加,直到形成焊根。由于定性邊界是在焊根形成時采用光學顯微鏡檢測到的,因此沒有顯示誤差線。由于焦點直徑非常小,單一100 μm和50 μm箔片焊接能量較高。相比相同厚度的單一箔片,箔片搭接接頭的上邊界下降,這是缺口造成的。由于下邊界較平緩,可以假設存在一個臨界強度/功率,超過該值就可以實現完全焊透。由圖3可知,僅在兩種參數配置條件下兩個25 μm箔片接頭成功焊接。相同焊接條件下,一個50 μm薄箔可以實現焊接,而兩個25 μm的搭接接頭卻未能實現。伴隨薄箔相對厚度的逐漸減小,張力(夾緊力)缺陷變得越來越重要。圖3b給出了單位長度能量與焊接速度的關系曲線。可以看出,最大焊接速度條件下,所有箔片實現完全焊透的參數條件基本一致,最小值約0.1~0.15 J/mm。焊接速度較低時,厚度不同薄箔的焊接參數條件出現了較大差異。

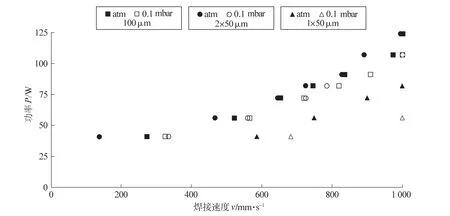

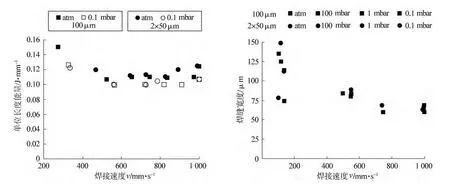

超薄箔片對溫度非常敏感,極易產生變形[5]。因此,需對焊接參數曲線的下邊界進行研究,該條件下箔片恰好完全焊透。圖4給出了不同壓力條件下薄箔完全焊透的工藝參數。由圖4可知,低壓條件下的焊接參數值均偏右,表明低壓焊透所需功率低于常壓焊透。此外,還可以看出,兩個50 μm薄箔接頭與一個100 μm薄箔的焊透參數條件基本一致,這是由通過等離子體的屏蔽作用減弱造成的。這一結論由圖5a所示遞減的能量損耗得到了證實。

圖5給出了不同壓力條件下單位長度功率及焊縫寬度與焊接速度的關系曲線。由圖5可知,壓力越低薄箔完全焊透所需能量越少。在高焊接速度條件下,采用光學顯微鏡在探針上方可以觀察到焊縫寬度略向上轉移。這是因為,較高速度產生了較高的能量,冷卻系統的作用減弱,導致了熔池中匙孔的對流條件發生了改變。

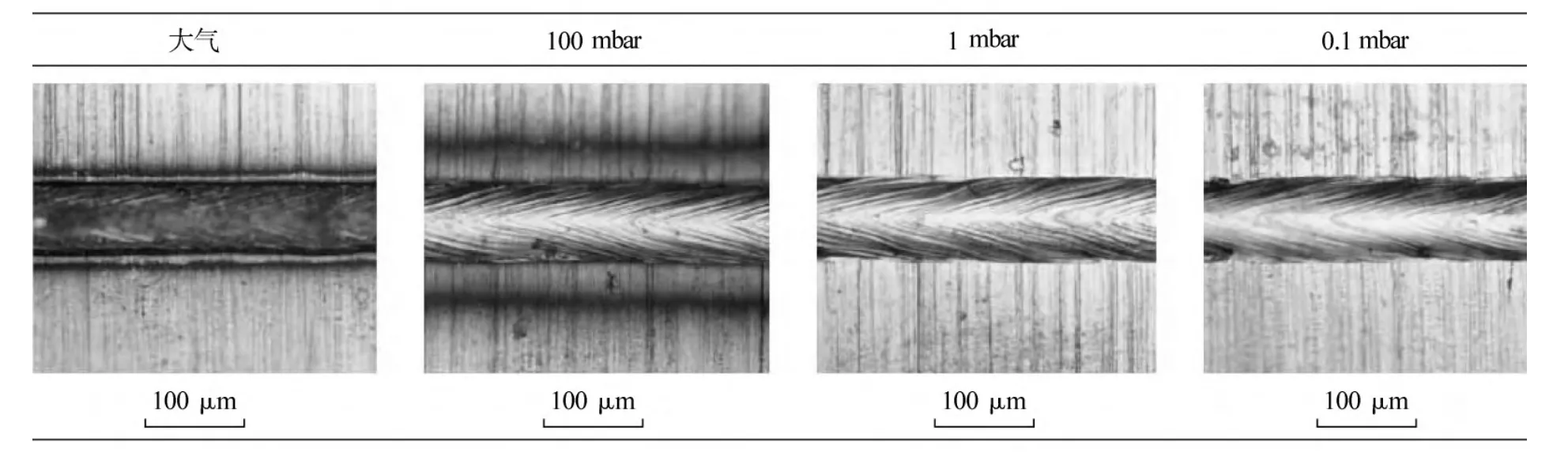

不同壓力條件下采用光學顯微鏡觀察到的焊縫照片如圖6所示。大氣條件下焊縫熱影響區范圍較小,且呈正常的回火顏色。伴隨壓力的減小,焊縫變得越來越光潔。壓力為100 mbar時,低速焊接條件下的焊縫熱影響區范圍比高速焊接大。這是因為等離子體減少和對流降溫減弱致使熱傳導想薄箔前端擴散。高速焊接條件下,氧向薄箔的擴散時間變短,從而使回火顏色變淺。

圖3 常壓條件下不同厚度薄箔焊接參數關系

圖4 不同壓力條件下,薄箔完全焊透的工藝參數

2.2 焊縫顯微截面

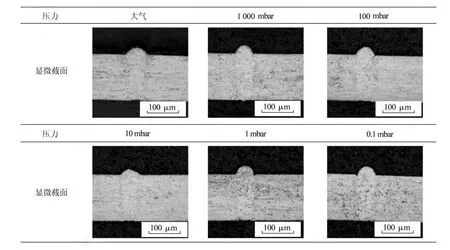

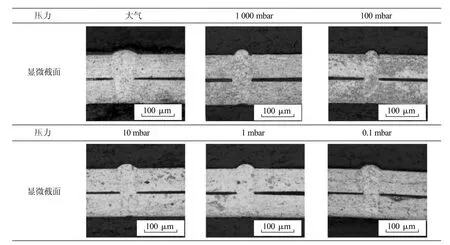

不同壓力條件下單一100 μm箔片和50 μm搭接接頭箔片的焊縫顯微截面分別如圖7和圖8所示。焊縫形狀呈倒置的梯形,寬高比約為 1∶3~1∶4,因此,不同壓力條件下的焊縫幾乎是一樣的。對比圖8可知,壓力對接頭箔片焊縫的形成影響較小。

2.3 等離子體

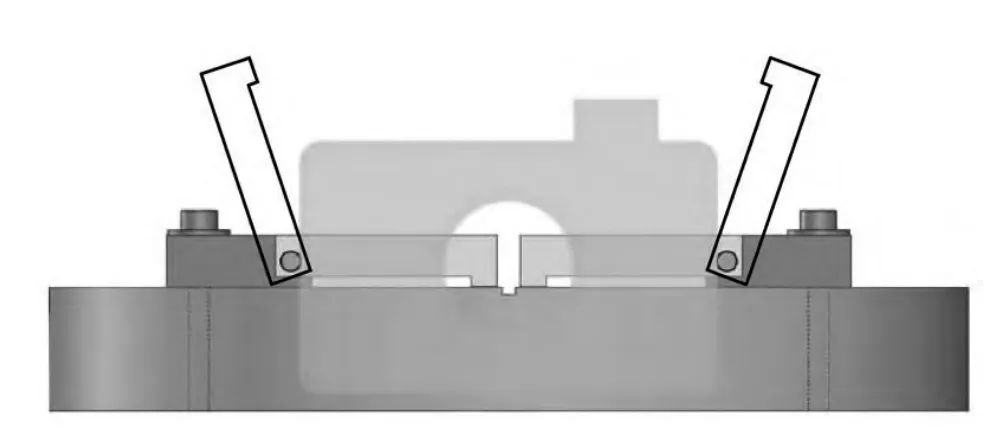

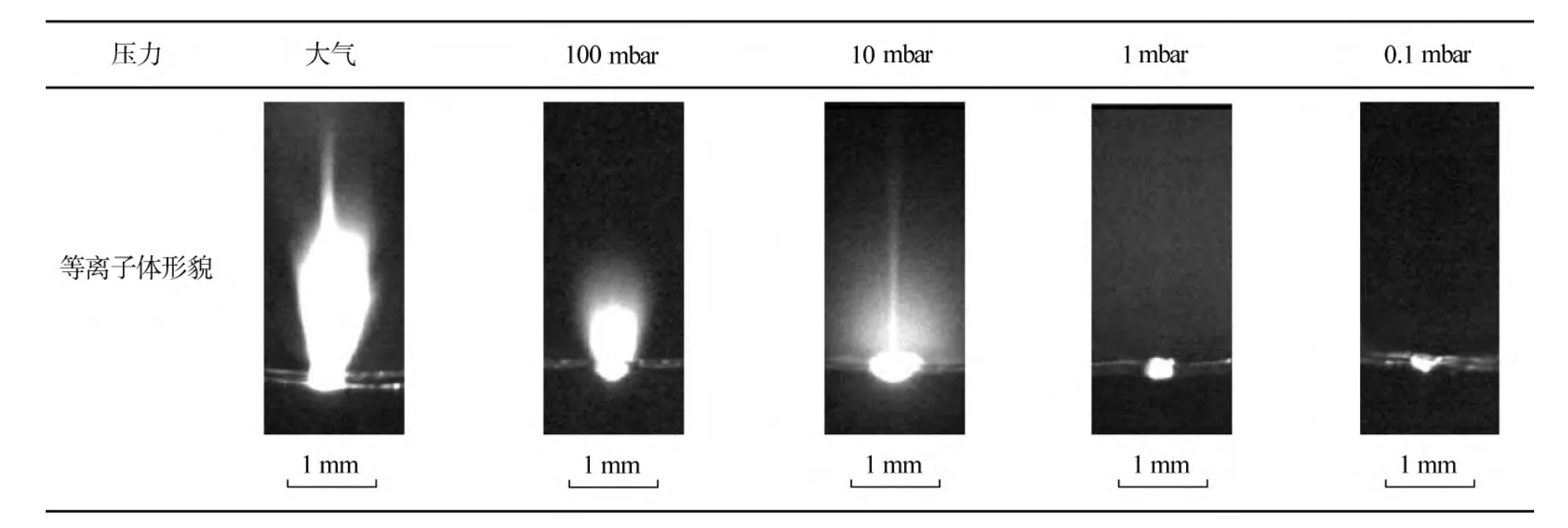

低壓條件下,采用放置在真空室前面的高速攝像機可以觀察到等離子體的形成過程。相機固定在薄箔邊緣的垂直面上。高速攝像機的夾緊裝置示意如圖9所示。本實驗采用Optronis CR2000x2相機,幀速率2 000 Hz,分辨率512×512 px。由于景深鏡頭圖像需要聚焦于一個給定距離面上,否則圖片漫射。焊接速度為100 mm/s、功率為82W時,記錄下來的等離子體圖像如圖10所示。常壓下熔池中等離子體焰炬的高度約2 mm。壓力減小至100 mbar時,焰炬高度減小約一半。由于等離子體屏蔽作用減弱,且靜壓減小減弱了對金屬蒸汽的限制作用,由圖10中第三幅圖可以清晰觀察到等離子體的噴射方向與匙孔垂直。繼續減小壓力,由于電離作用有限,等離子體焰炬幾乎消失。

圖5 不同壓力條件下單位長度功率及焊縫寬度與速度的關系

圖6 不同壓力條件下的焊縫照片

圖7 不同壓力條件下單一100 μm箔片的焊縫顯微截面

圖8 不同壓力條件下50 μm箔片搭接接頭的焊縫顯微截面

圖9 高速攝像機的夾緊裝置示意

3 結論

通過分析臨界完全焊透條件下焊接參數,對不同壓力條件下金屬薄箔的自動焊接行為進行對比研究。隨著壓力減小,單位長度的能量逐漸減少,焊縫寬度逐漸增加。這與厚大材料的焊接行為規律恰好相反。只要氧濃度不超過閾值,等離子體的形成會減少焊縫表面的回火顏色。焊縫截面觀察表明不同條件下形成的焊縫基本相同,只有在夾緊力不足時,缺口才會產生影響。

圖10 不同壓力條件下的等離子體

[1]劉會霞.激光驅動飛片加載金屬箔板間接沖擊微成形研究[D].江蘇:江蘇大學,2011.

[2]劉成玉,王笑川,趙建華.微型件精密點焊技術[J].電焊機,2007,37(5):47-50.

[3]王健,李遠波,于兆勤,等.基于正交試驗的漆包線銅箔單面逆變點焊工藝參數優化[J].電焊機,2014,44(1):68-72.

[4]張書浩,曹彪.銅箔漆包線的單面逆變點焊[J].電焊機,2010,40(9):26-28.