某型客車復合材料板彈簧結構設計分析

耿立超,何景武,趙天龍

(北京航空航天大學 航空科學與工程學院,北京 100191)

0 引 言

板彈簧是中型或重型汽車懸架的重要組成部分。傳統的板彈簧多采用疲勞特性較好的彈簧鋼為材料,其重量占汽車總重的6%左右,無論在制造方面還是在使用方面都存在能耗高的缺點。隨著節能、環保意識逐步提高,以及復合材料技術發展,越來越多的復合材料被應用于汽車制造業,復合材料板彈簧應運而生。

FRP(纖維增強復合材料)具有比重小、彈性模量大、比強度高、耐疲勞性能好、可設計性強等優點,既能滿足汽車板彈簧的設計要求,又能解決環保、耗能以及舒適穩定性問題。自20世紀70年代始,國外圍繞復合材料板彈簧做了大量工作,開發了FRP板彈簧,并對材料以及結構做了深入研究。國內的研制工作也相繼展開,上海同濟大學和長春汽車研究所也都成功研制出復合材料汽車板彈簧,并進行了相關試驗。

1 設計條件

復合材料板彈簧總成由復合材料主體、吊耳、卡箍、橡膠墊片、螺栓等部件組成。復合材料主體是板彈簧彈性的主要來源,是設計的重點;吊耳是連接復合材料主體和車架的金屬部件;卡箍是連接復合材料主體和車橋的金屬部件;橡膠墊片設置于復合材料和金屬部件之間,以防止磨損和腐蝕。

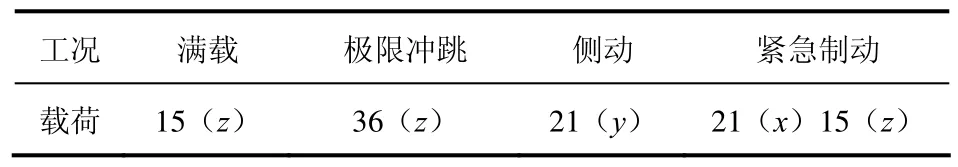

圖中x、y、z是板簧的坐標系方向,分別為豎直方向、側向和跨度方向。

該板簧有 4種載荷工況,需滿足強度、剛度以及疲勞強度等要求,所用材料為GFRP材料(玻璃纖維增強環氧樹脂基復合材料)。

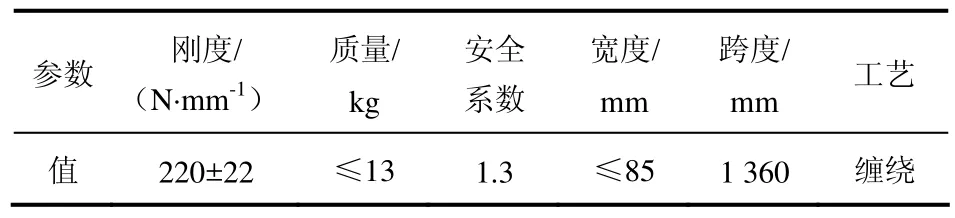

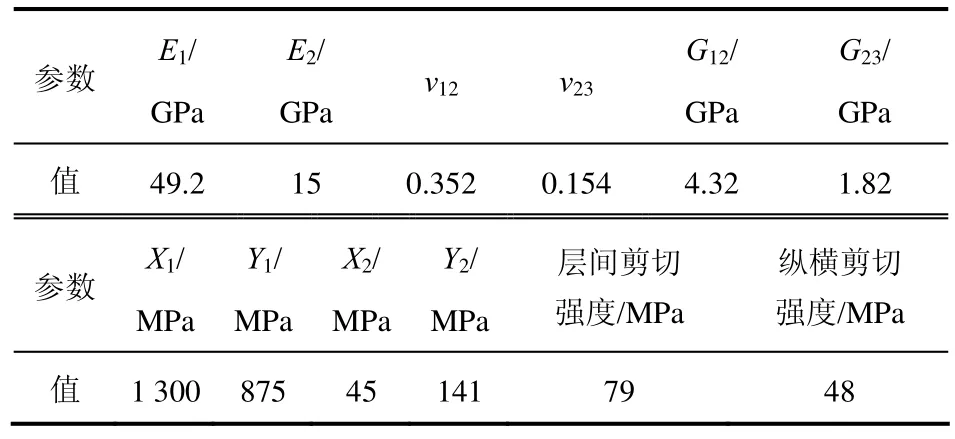

設計條件及要求見表1~表3。

表1 載荷工況kN

表2 設計要求

表3 GFRP復合材料屬性

考慮到板彈簧的加工方式為纏繞成型,其材料可視為橫觀各向同性,即寬度方向與厚度方向的材料屬性完全一致。

2 傳統設計方法

針對等截面積復合材料板彈簧,已知弦高λ、半弦長l、曲率半徑R、最大截面寬度bmax、材料的許用應力[σ]、彈性模量E、剛度要求k、主泊松比v,須按照式(1)確定截面最大厚度hmax。

將本板彈簧的設計條件代入式(1)解得

從設計要求來看,解(2)厚度太大導致板彈簧總成的質量不滿足要求。

3 創新設計

設計階段選取受載情況最嚴重的極限沖跳工況,根據載荷條件(載荷位于中心位置,豎直向下)和支持條件(兩端簡支)的對稱性,可取模型的一半進行分析研究,即采用懸臂梁模型進行設計計算,如圖2所示。

3.1 強度理論設計

懸臂梁應力計算公式

式中,[σ]為許用應力;F為端部施加的載荷;x為計算截面距端部的距離;h(x)為截面厚度;I(x)為截面對中線的慣性矩。

式中,b(x)為截面寬度;s為截面積。加工方式為纖維束纏繞成型,考慮到成型工藝的可實現性,板彈簧的橫截面面積s沿長度方向應是不變的。

由此得到

即

可以看出在載荷一定,截面積一定,許用應力一定的情況下,截面厚度與梁長度方向坐標 x是線性關系。

3.2 剛度理論設計

材料力學中提到,彎矩載荷下,中性層曲率表示的彎曲變形公式為

式中,M(x)為坐標x處的彎矩。

x處長為dx的微段在彎矩M(x)作用下的轉角為

由此微段引起的末端位移為

沿梁x方向進行積分,得撓度

剛度計算公式為

在強度設計過程中選取合適截面積和截面厚度,使剛度K滿足要求即可。

式(4)中,截面慣性矩是x的函數,撓度w的積分式(10)中I(x)位于分母位置,難以求解,文中使用Matlab編程來實現這一過程。

傳統設計方法中,僅使用一段連續變化截面的梁進行設計,難以符合設計要求。為能找到滿足要求的設計結果,文中采用多段變化截面的梁(每段的截面變化率a不同,見式(6)),將強度設計和剛度設計程序化,算法程序如圖 3。

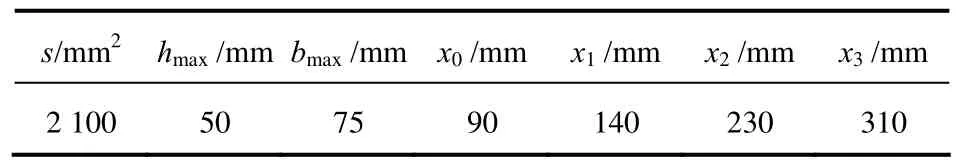

使用此程序得到同時滿足剛度和強度設計要求的較優的結果,見表4,共有3個變寬變厚設計段,其變化率不同,其余位置截面不變化。

表4 程序運行結果

4 建模和有限元分析計算

依據理論設計得到的結果,使用CATIA進行三維建模(如圖4),并用Abaqus進行有限元分析計算(如圖 5)。因為理論設計階段只考慮了最嚴重載荷下的強度,有限元分析時需要分析校核 4種工況下的板彈簧強度。

有限元模型共有16個接觸面,74327個六面體線性減縮單元。復合材料屬性設置如表3,此外,其他零件使用了金屬和橡膠材料。

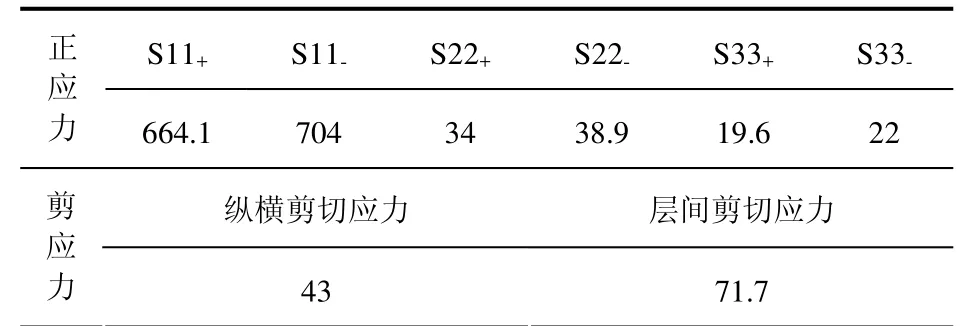

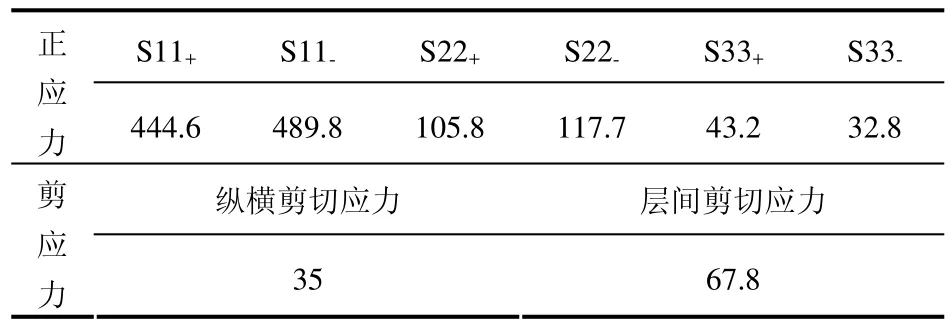

各個工況的有限元分析結果顯示,設計結果是符合設計要求的,如表5、表6所示。

表5 極限沖跳工況計算結果MPa

表6 緊急制動工況計算結果MPa

滿載和側滑工況下,應力水平較低。

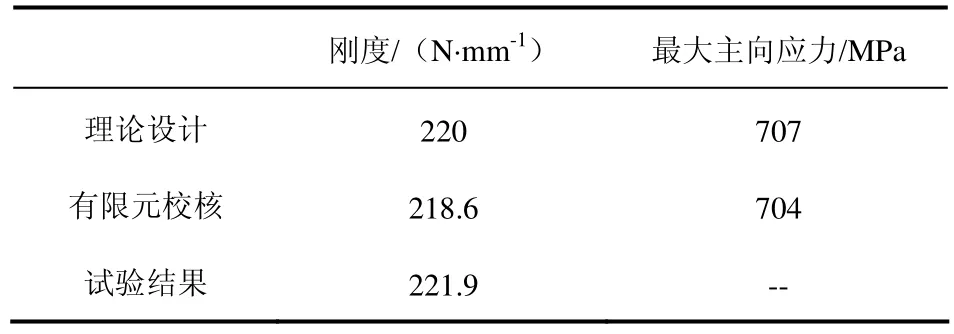

從圖6極限沖跳工況的z向位移分布圖(撓度分布)中可以看出,中央撓度最大為164.7 mm,總載荷為 36 kN,得到有限元計算結果剛度為218.6 N/mm。

5 加工和試驗

通過纖維束纏繞、加熱、壓模成型,制成復合材料板彈簧樣品(如圖7所示),復合材料板彈簧樣品總質量為10.8 kg,小于質量上限13 kg,較原鋼制板彈簧減重超過70%。

5.1 靜載剛度試驗

線性回歸系數為99%,擬合是可靠的。試驗所得板彈簧剛度為221.9 N/mm,如表7、圖8所示。

表7 結果比較

可以看出,計算結果和試驗結果與理論設計結果相差很小,就剛度而言,相差-0.6%和+0.9%,比較精確。

5.2 疲勞強度試驗

以1 Hz頻率對板簧樣品進行循環加載,最大載荷30000 N,最小載荷7500 N,進行疲勞強度試驗,如圖9所示。經20萬次循環未出現失效情況,剛度損失未超過2%,滿足疲勞強度以及性能的要求。

6 結 論

文中從結構設計方法和有限元分析方面,對復合材料板彈簧設計進行了創新探索,研究其結構設計特點,使用了一種新的復合材料板彈簧的設計方法。

從給出的設計條件看,傳統設計方法難以得到符合設計要求的設計結果。文中采用剛度、強度設計理論,采用多段變截面梁進行設計,并用數學工具Matlab進行編程優選,使用有限元方法進行計算分析,并與試驗結果進行對比分析,強度、剛度吻合度較高且減重效果明顯。此外工作量有相當程度減少,在效率和精度方面也有較大的提升。

[1]王大鵬,席長飛,張小燕,等. 重型卡車復合材料板彈簧的結構設計與分析[J]. 玻璃鋼/復合材料增刊,2012,253-255.

[2]趙洪斌,陳宏章. 復合纖維材料單片板彈簧的研制[J]. 纖維復合材料,2000(3):29-31.

[3]Journal of Reinforced Plastics Composites [J].Vol.6-January.1987.

[4]馬鳴圖,李志剛. 變截面汽車板彈簧及其用鋼[J]. 世界汽車 1998(11):25-26.

[5]單祖輝. 材料力學[M]. 北京:高等教育出版社,2004.

[6]龔堯南. 結構力學[M]. 北京:北京航空航天大學出版社,2001.

[7]董國華,袁國青. 復合材料汽車板彈簧吊耳及其聯接的研究[J]. 玻璃鋼/復合材料,2001(4):34-36.