基于參數化技術的海流能水輪機三維設計*

吳軼帆,劉湘晨,宋文龍

(北京化工大學 機電工程學院,北京 100029)

基于參數化技術的海流能水輪機三維設計*

吳軼帆,劉湘晨,宋文龍

(北京化工大學 機電工程學院,北京 100029)

摘要:基于參數化CAD設計技術對海流能發電裝置葉片結構進行了三維設計,將Wilson設計方法與MATLAB編程相結合,得到了相應的葉素弦長和扭轉角。綜合考慮加工和葉片翼型過渡等因素,對葉片參數進行了結構優化,并通過EXCEL軟件轉換成三維參數化坐標導入到Pro/E軟件中,由此生成水輪機的葉片模型。

關鍵詞:參數化;Wilson設計法;三維坐標轉換;Pro/E

水輪機葉片流體動力學性能及其結構設計是影響整個水輪機獲能和載荷的最重要因素之一,在世界各研究單位之間是嚴格相互保密的核心技術。實際葉片結構為三維模型,所以需要進行葉片的三維坐標參數化建模。本文所針對的設計主要是50 kW水平軸海流能發電裝置的葉片三維成形技術。

1葉片設計的基本理論與方法

葉片設計的過程中應考慮2個角度因素:一個是攻角,即翼型與相對風速所成的角;另一個是葉片安裝角,也稱扭轉角、傾角或槳距角,這是葉片旋轉平面與葉片各截面的翼型所成的角,在變截面葉片中,沿翼展方向,不同位置葉片的安裝角各不相同。攻角主要是分析翼型在二維流場中受水流沖擊所產生的上下表面壓力差,表征水流沖擊的流場趨勢,而在實際設計計算的時候需要考慮類型、結構和規模等因素,因此扭轉角的計算很重要[1]。常用的葉片設計方法包括Glauert設計法和Wilson設計法,本文采用Wilson設計法。

1.1基本參數的確定

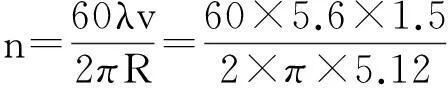

以50 kW水平軸海流能發電裝置設計為例,首先需要計算結構的直徑,從已知的功率參數起始逆推便可以計算水輪機的半徑,計算公式如下:

式中,P是功率,取P=50 kW;Cp是發電裝置的獲能系數,一般情況下為0.25~0.45,折中選取0.35;v是來流速度,平均為1.5 m/s;ρ是水的密度,常溫(20 ℃)時為1 025kg/m3。

逆推得到葉輪的半徑R為:

根據所設計葉輪半徑,確定輪轂半徑為0.6 m,葉片長度為4.52 m。

根據設計要求選取水輪機類型為三葉片水平軸水輪機,在設計葉片時選取葉片的尖速比λ0=5.6,葉片數N=3。

由風力機在不同葉片數下對應的尖速比為λ可知葉片數為3時,尖速比為5~8,在該額定流速下,選定水輪機葉片尖速比為5.6,則轉速為:

1.2Wilson設計法的過程

計算葉片參數時,基于葉素動量理論研究了葉尖損失和升阻比對葉片在水流沖擊下最佳性能的影響,使每個葉素的獲能系數最大,從而使整個裝置的獲能系數最大化,具體設計過程如下。

1)根據相關設計參數計算葉輪半徑R,根據葉素動量理論,將葉片沿展向平均分成16等份,把每個葉素截面當作計算單元。

3)通過模擬二維流場,求得最佳升阻比對應的攻角α以及相對應的升力系數CL和阻力系數CD。

4)計算每個葉素截面處的入流角φ,并根據β=φ-α,得出相對應葉素截面處的扭轉角β。

5)計算每個葉素截面的弦長C。

6)對得出的葉片各葉素的弦長C和扭轉角β進行線性修正,以滿足加工和結構等方面的要求。

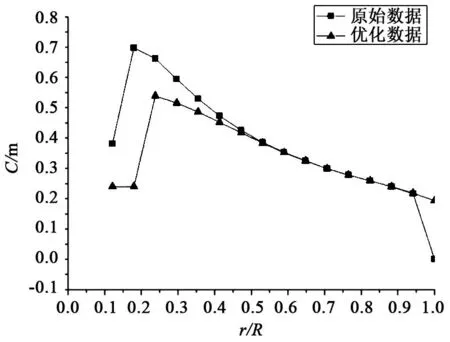

1.3參數優化

Wilson設計方法計算獲得的數據所成曲線如圖1所示,圖1中有2條不同曲線:一條為原始數據曲線,另一條為優化數據曲線。可以發現,原始設計葉片參數,其弦長的最大值在(0.1~0.2)R處,相鄰兩葉素的弦長差值較大,形成的葉片截面葉片厚度與弦長的比值較小,造成葉片結構強度較低,然而在葉尖處弦長卻是零,弦長在葉尖的變化起伏較大;因此,為了符合結構強度和加工制造的需要,對葉片弦長進行了優化處理,使其在葉展方向不再出現突變,而是呈現出平滑的過渡。設計中采用一定處理方式進行優化,并將原始數據和優化數據進行分析比較。

圖1 優化前后弦長圖

優化后的數據顯示:1)與原始設計參數吻合程度較好;2)優化后各個葉素截面處的葉片弦長差值減小,這樣令整個翼面平滑過渡,中間不出現任何突變。這充分說明在設計葉片過程中,理論值與實際值存在一定的差距,考慮到加工制造等工藝,不得不放棄一定的最佳獲能系數,從而獲得穩定的結構。

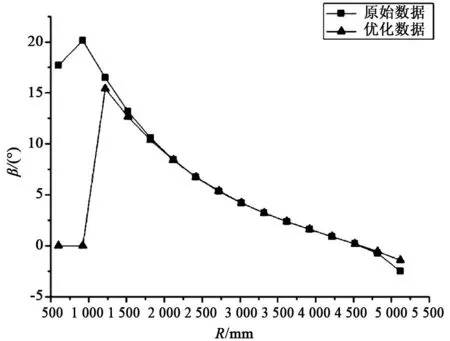

同理,對于扭轉角的優化如圖2所示。根據原始數據可以看出扭轉角的最大值也同樣出現在葉根部,在最大扭轉角附近,葉素截面的扭轉角相差很大,起伏比較明顯,導致葉片結構本身產生扭曲,從而不易進行加工制造,而在葉尖處扭轉角出現負值,葉片本身同樣出現很大扭轉,結構穩定性降低;因此,要對葉片葉素扭轉角進行優化處理,使其在葉展方向的扭轉順滑。將原始數據和優化后的數據進行分析比較可以看出,優化所得的數據與原始數據比較吻合且扭轉角過渡變化平滑。在設計根部結構時,在葉根處采用柱狀連接,扭轉角為零[3]。

圖2 優化前后扭轉角圖

2葉片三維坐標變換

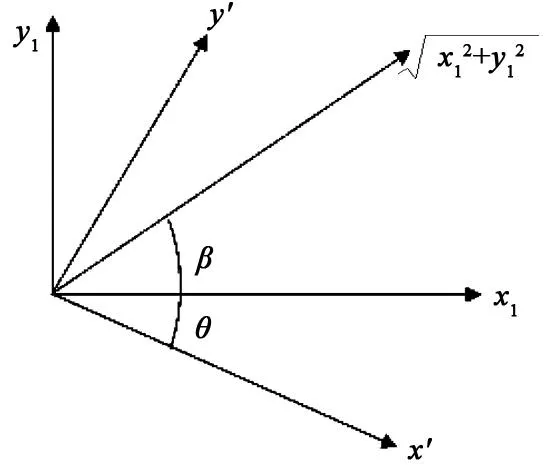

二維變換成三維時需要附加弦長和扭轉角參數,通常應用以點為坐標的幾何變換理論求解葉片各截面在空間實際位置的三維坐標,過程如下。

1)從NACA翼型庫調取翼型二維坐標值(x,y),一般以單位弦長為1。

2)在計算時需要折算成以氣動中心為原點的二維坐標(x1,y1),氣動中心說明翼型結構中心處與翼型參數直接的換算主要是在橫向變換。設x0為氣動中心橫坐標,一般是距離前緣0.3C處,而y0通常為0,則:

(x1,y1) = (x,y) - (x0,y0)

3)建立單位弦長三維坐標系,把每個葉素平面當成XOY平面,Z軸方向增加一個參數,即每個葉素所對應的回轉半徑r。需要特別指出的是,在計算獲得氣動中心橫坐標x0的過程中需要判定正負,如果x0>0,則直接帶入公式,如果x0<0,則圖像為第二象限,需要對公式進行修正,x′和y′都要加上負號[4-5]。

旋轉葉素的實際空間坐標公式為:

z=r

z=r

圖3 坐標變換示意圖

計算過程數據量比較大,可以通過軟件MATLAB和Excel等變成處理數據,在Excel軟件中直接拖動數據,很容易獲得三維空間坐標參數[6-7]。

3三維幾何建模

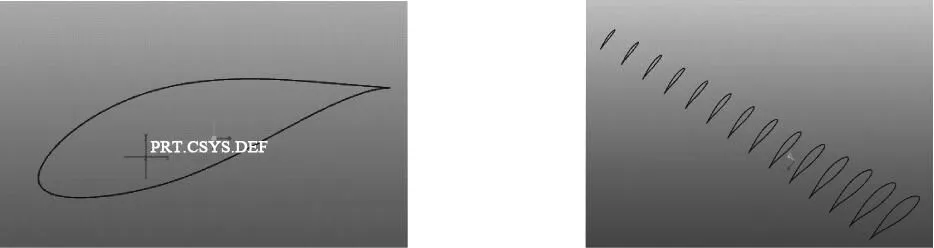

上文計算獲得的三維坐標參數一般保存為dat或者txt文本格式,不能直接導入到三維建模軟件,所以需要修改文件格式。利用軟件Pro/E進行三維幾何建模,導入的坐標參數是ibl格式,以截面中的2個點定義1條直線,3個以上的點定義1個樣條曲線。在三維坐標參數前添加Pro/E專用命令行,輸入格式如下:

closed

arclength

begin section!1

begin curve!1

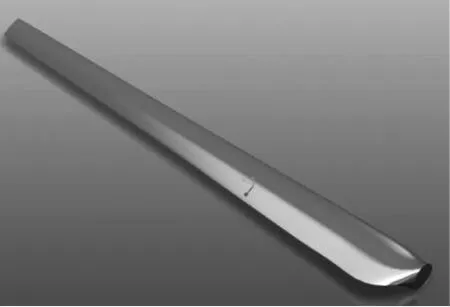

保存完畢后直接修改文件名后綴為ibl,即可被軟件Pro/E直接讀取。直接選取插入曲線,從文件中找到相應的截面。曲線導入完成后,需要形成曲面,安裝截面順序選中所有曲線,點邊界混合,Pro/E軟件自動生成平滑過渡的曲面。出于后續分析需要,本文對結構進行了實體化操作[8-11],如圖4~圖6所示。

圖4 單個葉素截面翼型 圖5 葉素截面圖

圖6 三維葉片

選擇軟件SolidWorks實現上述過程同樣需要導入軟件,由于在SolidWorks軟件中可通過txt文件直接生成葉素截面曲線,因此只要把每個葉素的上下弦數據分別保存為txt文件或者通過Excel軟件另存即可,然后在SolidWorks軟件中選擇“通過xyz曲線”選項繪制每個葉素的上下弦,便可得各葉素截面曲線,并生成葉素面。與Pro/E軟件類似,選擇“填充”選項把每個葉素的截面曲線填充為平面,分段生成葉素部分葉片,基于放樣理論選擇“放樣”選項,把每個葉素截面放樣成三維模型,最終也可生成整體葉片[12]。

參考文獻

[1] 趙丹平,徐寶清.風力機設計理論及方法[M].北京:北京大學出版社,2012.

[2] 李國寧,楊福增,杜白石,等.基于MATLAB與Pro/E的風力機風輪設計及造型[J]. 機械設計,2009(6):3-6.

[3] 徐貴營. 風力機葉片外形優化與設計[D]. 上海:同濟大學,2008.

[4] 閆海津,胡丹梅.風力機葉片的三維建模[J].能源技術,2009(2):89-91,95.

[5] 陳家權,楊新彥.風力機葉片立體圖的計算機設計繪制[J].數字化設計,2005(12):30-33.

[6] 楊自棟, 杜白石. 風力機葉片三維線框圖的設計和顯示[J]. 西北農林科技大學學報:自然科學版,1997 (6):69-73.

[7] 陳嚴,宋聚眾,李德源. 風力機葉片三維模型的計算機繪圖法[J].汕頭大學學報:自然科學版,2008(4):47-50.

[8] 陳家權,楊新彥. 風力機葉片立體圖的設計[J]. 機電工程,2006(4):37-40.

[9] 王凡. 風力發電機的葉片設計方法研究[D].南京:南京理工大學,2007.

[10] 李成良.風機葉片結構分析與優化設計[D].武漢:武漢理工大學,2008.

[11] 李軍向.大型風機葉片氣動性能計算與結構設計研究[D].武漢:武漢理工大學,2008.

[12] 王志德,胡志勇,曹艷,等. 基于Solidworks的風力發電機葉片的建模方法[J]. 內蒙古工業大學學報,2011(30):129-133.

責任編輯鄭練

Three Dimension Molding of Sea Flow Turbine Impeller on the Basis of Parameterization Technology

WU Yifan, LIU Xiangchen, SONG Wenlong

(Mechanical and Electrical Engineering Institute, Beijing University of Chemical Technology,Beijing 100029, China)

Abstract:On the basis of parametric CAD design technology, made the structural design of sea flow impeller, and also with three-dimensional design. Combined Wlison design method with MATLAB programming, figured out the chord length and torsion angle. Considering synthesizing factors, such as process, blade transition, proceeding particular optimization to the parameters of impeller, and via EXCEL three-dimensional coordinate transformation, imported the three-dimensional software Pro/E, so achieved the molding.

Key words:parametric design, Wilson design method, three-dimensional coordinate transformation, Pro/E

收稿日期:2014-05-06

作者簡介:吳軼帆(1989-),男,碩士研究生,主要從事海流能發電設備等流體方面的研究。

中圖分類號:TK 79

文獻標志碼:B