LY12CZ鋁合金單軸腐蝕疲勞壽命評估的損傷模型

孔光明,高雪霞,李旭東,穆志韜,呂 航

(1.海軍航空工程學院 青島校區,山東 青島 266041;2.青島大學,山東 青島 266071)

LY12CZ鋁合金單軸腐蝕疲勞壽命評估的損傷模型

孔光明1,高雪霞2,李旭東1,穆志韜1,呂航1

(1.海軍航空工程學院 青島校區,山東 青島 266041;2.青島大學,山東 青島 266071)

摘要:基于損傷力學基本理論,建立了LY12CZ鋁合金試件的腐蝕疲勞壽命預測模型,并利用LY12CZ鋁合金進行腐蝕疲勞的驗證性試驗。結果表明,利用損傷力學基本理論建立的模型所得到的預腐蝕LY12CZ鋁合金試件腐蝕的疲勞壽命預測結果與腐蝕疲勞試驗結果吻合程度良好,尤其對于應力水平較高的低周疲勞結果預測更為準確。這說明基于損傷力學的鋁合金預腐蝕疲勞壽命預測模型合理有效,對LY12CZ鋁合金構件的損傷容限評估具有參考價值。

關鍵詞:腐蝕疲勞;損傷力學;損傷演化;鋁合金

鋁合金材料在飛機主體結構材料中占有重要地位,該材料構件在飛機服役過程中會承受環境帶來的腐蝕損傷以及疲勞損傷的雙重壓力,使其壽命大副度縮短[1-7]。該類腐蝕疲勞問題往往比較復雜,因此如何進行該類材料的腐蝕疲勞壽命評估是航空工程界十分關心的重要問題[8-11]。損傷力學方法采用統一的損傷變量評估不同形式的損傷形式對材料的影響。本文基于損傷力學理論對承受單向載荷鋁合金材料的腐蝕疲勞壽命進行評估。

1理論分析

無腐蝕各向同性鋁合金材料的本構方程如下:

Sij=δijλδklεkl+2μ εij

(1)

(2)

損傷變量D采用損傷前后剛度的相對變化來定義,即:

D=(E-Edamage)/E

(3)

式中,E是未損傷材料的剛度;Edamage是損傷后的材料剛度;D是介于0和1之間的連續性變量。

引起損傷變量D變化的因素很多,該損傷包括腐蝕介質引起的腐蝕損傷Dcorrosion、機械疲勞載荷引起的損傷Dfarigue以及生產加工過程中引入的初始損傷Dinitial,即:

D=Dcorrosion+Dfatigue+Dinitial

(4)

泊松比v不隨D變化,而拉梅常數λ和μ則與D相關,設其依存關系是一個簡單的線性遞減關系,即:

λD=(1-D)λ,μD=(1-D)μ

(5)

聯立式1~式5可得損傷各向同性材料的本構方程為:

σijdamage=2(1-D)δijλδklεkl+2(1-D)μ εij

(6)

當材料承受單向載荷時,式6可以簡化為:

σ=E(1-D)ε

(7)

設W為應變能,對于簡單的單向載荷作用下的各向同性材料,其表達式為:

(8)

疲勞擴展的驅動力Y定義如下:

(9)

在損傷力學中的裂紋擴展驅動力Y存在門檻值Yth。當Ymax>Yth時,疲勞引起的損傷分量Dfatigue才能夠增長,如下式所示:

(10)

式中,a、m和Yth為材料常數,由試驗確定;N為疲勞應力循環次數。

聯立式5~式10可以得到:

(11)

式中,有腐蝕損傷材料疲勞應力門檻值Sth,Damage與無腐蝕損傷材料的門檻值Sth不同。設Sth,Damage僅僅與腐蝕損傷Dcorrosion有關。假設隨著Dcorrosion增長,Sth,Damage服從式12所示的衰減關系:

Sth,Damage=Sth(1-Dcorrosion)ζ

(12)

式中,ζ是待定常數。

聯立式10~式12可得:

(13)

聯立式12~式13,并進行分離變量、積分,可得:

[Smax-(1-Dcorrosion)ξSth]mNf=

(14)

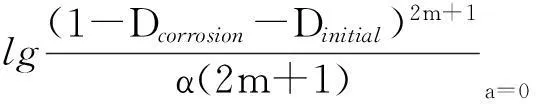

對式14兩邊取對數可得:

mlg([Smax-(1-Dcorrosion)ξSth)

(15)

式15中存在若干待定常數,這些常數需要通過試驗測定以及擬合。

腐蝕引起的Dcorrosion的演化可以表征為:

(16)

式中,t是腐蝕浸潤時間。

在腐蝕疲勞過程中,t與應力加載循環次數存在下述關系:

dN=fdt

(17)

式中,f是疲勞載荷加載頻率。

Dinitial對于同一批次的材料而言是一個恒定值,即:

(18)

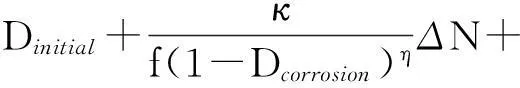

基于上述分析,D的演化可以表征為:

2試驗方法

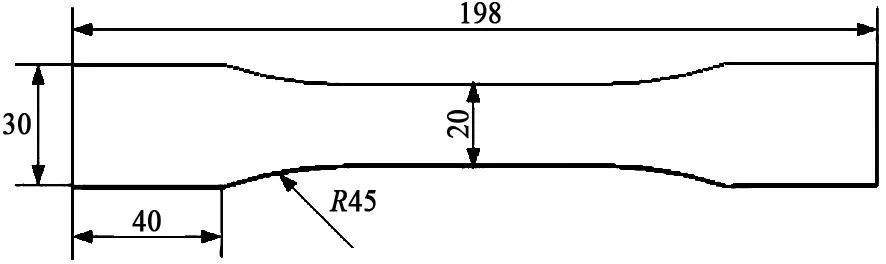

試樣所用材料為航空用LY12CZ鋁合金,材料的力學性能(實測值)為:抗拉強度為447 MPa,屈服強度為293 MPa。沿軋制方向截取啞鈴狀試件,其尺寸如圖1所示,其中,厚度為1 mm。根據ASTM標準E466-96以及B117-09,考慮到LY12CZ鋁合金構件的力學性能,在MTS 810疲勞實驗機上對試樣進行預腐蝕疲勞加載和腐蝕疲勞試驗。

圖1 試件外形尺寸

1)預腐蝕疲勞試驗。將試件浸泡在質量分數為5%、pH=4.0的酸性NaCl腐蝕溶液中,分別浸泡0(無腐蝕)、12、24、48和72 h。將預腐蝕后的試件進行疲勞加載,頻率為10 Hz,正弦波,采用PVC 補償,軸向等幅加載,應力比R=0.1,最大應力Smax分別為305、267和210 MPa。

2)腐蝕疲勞試驗。試件中部試驗段加裝環境溶液箱,環境溶液箱中溶液配方與預腐蝕試驗采用相同溶液。在泵的帶動下,溶液在溶液箱中可以循環流動。疲勞加載條件基本同上,頻率限制為1 Hz,以便于讓腐蝕介質充分作用,最大應力Smax分別為238和190 MPa。

上述每種試驗條件下獲得至少4個有效的平行試驗數據。

3結果與討論

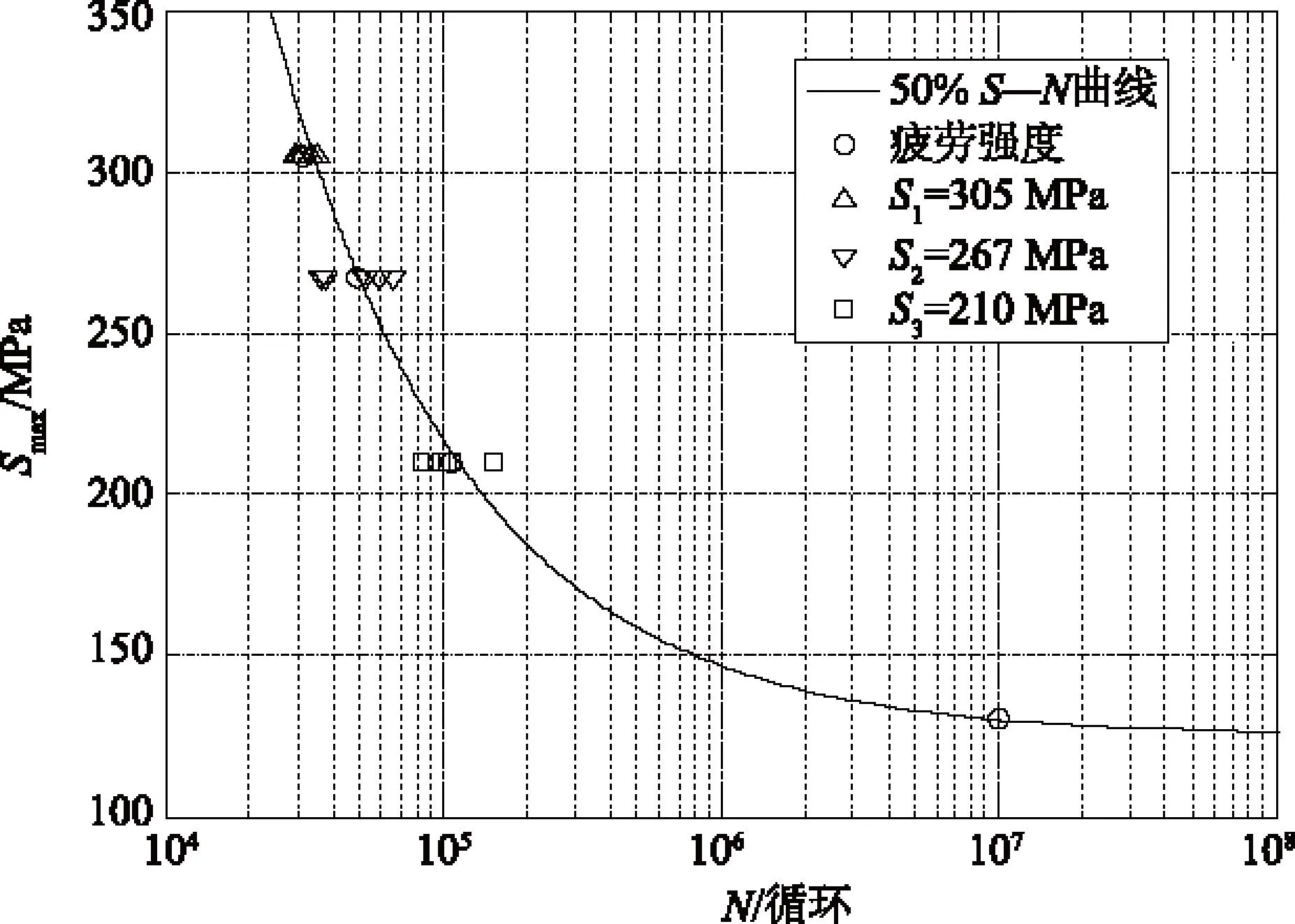

1)利用未腐蝕試驗件的載荷壽命數據擬合得到50%可靠度的S-N曲線(見圖2),其表達式如下:

(20)

圖2 完好試驗件的S-N曲線

對式20兩邊求導可得:

(21)

對于未加腐蝕的試驗件,Dcorrosion=0,將式21與式15進行比較可得:

m=1.604 2

(22)

=8.149

(23)

(24)

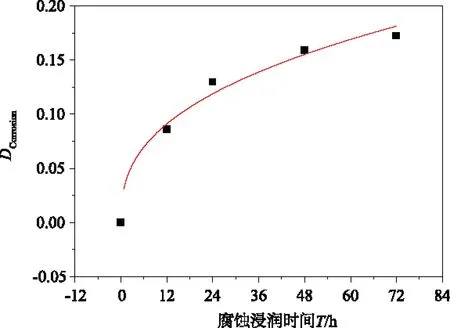

2)預腐蝕損傷相當于增加了材料的初始損傷,因此式22~式24中m、Dinitial、Sth、ξ、α與腐蝕損傷無關。在強制m=1.604 2的條件下,擬合預腐蝕12、24、48和72 h試件的S-N曲線,對應得到4組形如式22~式24的方程,聯立該4租方程可計算出理論模型中的未知變量,結果如下:Dinitial=0.000 34,ξ=4.01,α=1.000 6×10-8,m=1.604 2,Dcorrosion隨預腐蝕時間的變化曲線如圖3所示。

圖3 Dcorrosion隨著腐蝕浸潤時間T的變化曲線

結合圖3所示的數據以及式16,可以擬合得到參數η=-21.797,κ=0.055 3。

3)利用數值計算方法,將式19以增量形式進行改寫,如式25所示:

(25)

每個增量步ΔN設置為50圈,累加每個增量步下損傷變量,可得:

D=Dinitial+ΔD1+ΔD2+…+ΔDW

(26)

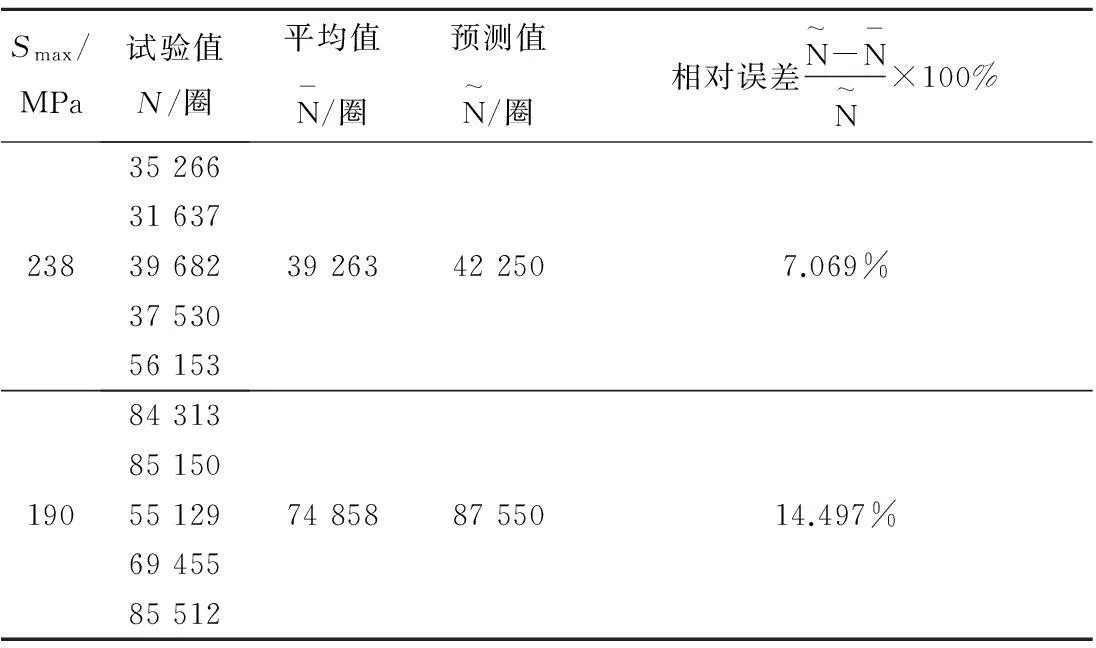

表1 腐蝕疲勞壽命預測值與試驗值對比

從表1可以看出,理論預測值高于試驗值,而且低應力下的誤差明顯高于高應力下的誤差,其原因可以做如下解釋:預腐蝕試件的腐蝕損傷變量Dcorrosion與腐蝕疲勞試驗件的Dcorrosion增長規律相同,而實際上由于疲勞應力和腐蝕的耦合作用,腐蝕介質更容易造成更大的損傷,也就是腐蝕疲勞中的腐蝕損傷變量應該高于預腐蝕試件的損傷變量,因此低估了腐蝕疲勞試件中的腐蝕損傷,造成對壽命的高估。在低應力水平下,試件壽命長,腐蝕介質作用時間更長,這種低估所造成的影響也更大,這是低應力水平下預測誤差明顯增大的主要原因。

4結語

基于損傷力學理論,建立了鋁合金腐蝕疲勞的損傷力學模型,將材料的損傷分為初始損傷、腐蝕損傷以及疲勞損傷。利用LY12CZ進行了預腐蝕疲勞和腐蝕疲勞試驗,利用試驗結果得到了理論模型中各個參數。利用建立起來的模型進行了鋁合金腐蝕疲勞的壽命預測,與試驗對比表明,所建立的模型對于高應力水平下的腐蝕疲勞壽命預測比較準確,對鋁合金腐蝕疲勞損傷容限評估具有參考價值。

參考文獻

[1] 李旭東,劉治國,穆志韜,等. 基于短裂紋的LD10CZ鋁合金腐蝕預疲勞裂紋擴展研究[J]. 海軍航空工程學院學報,2013(1):47-52.

[2] 李旭東,張連峰,朱武峰,等. 鋁合金高溫低周疲勞裂紋擴展可靠性評估[J]. 裝備環境工程,2013(5):134-137.

[3] 李旭東,劉治國,穆志韜. 基于飛行載荷的LC9鋁合金腐蝕疲勞裂紋擴展研究[J]. 腐蝕與防護,2013(11):985-988.

[4] 李旭東,王玉剛,蘇維國,等. 預腐蝕LY12CZ鋁合金疲勞裂紋擴展行為研究[J]. 青島科技大學學報:自然科學版, 2013(2):182-187.

[5] Wang X S, Fan J H.SEM online investigation of fatigue crack initiation and propagation in cast magnesium alloy[J]. Journal of Materials Science, 2004(7):68-72.

[6] 李旭東,劉治國,穆志韜,等. 溫度對鋁合金材料疲勞短裂紋萌生行為影響的研究[J]. 海軍航空工程學院學報, 2012(6):655-658.

[7] 李旭東,穆志韜,劉治國,等. 基于分形理論的6A02鋁合金腐蝕損傷評估[J]. 裝備環境工程,2012(4):27-30.

[8] 李旭東,穆志韜,劉治國,等. 預腐蝕鋁合金材料裂紋萌生壽命評估[J]. 裝備環境工程,2012(5):24-28.

[9] 李旭東, 劉治國, 穆志韜. 基于馬爾可夫鏈模型的鋁合金預腐蝕疲勞裂紋擴展表征[J]. 環境技術,2012(6):19-22.

[10] 李旭東, 劉治國, 穆志韜. 基于能量耗散的鋁合金疲勞損傷評價[J]. 理化檢驗:物理分冊, 2013(10):647-649.

[11] 李旭東, 劉治國, 賈明明. 基于兩參數Weibull模型的預腐蝕2A12鋁合金材料裂紋萌生壽命評估[J]. 環境技術, 2013(5):9-12.

責任編輯鄭練

Damage Mechanics based on Model of LY12CZ Aluminium Alloy Uniaxial Corrosion-fatigue Life Prediction

KONG Guangming1,GAO Xuexia2,LI Xudong1, MU Zhitao1, LYU Hang1

(1.Qingdao Campus of Naval Aeronautical Academy, Qingdao 266041, China;2.Qing dao University,Qingdao 266071,China)

Abstract:By means of damage mechanics, theoretical model of corrosion-fatigue life prediction of LY12CZ aluminum alloy was established and pre-corrosion fatigue experiment was conducted on LY12CZ aluminum alloy to verify the proposed model accuracy. The results indicated that experimental results are in good agreement with predictions of the proposed model, especially for low cycle fatigue subjected to high stress level. The proposed model based on damage mechanics is reasonable, and proposed a theoretical reference for aluminum alloy damage tolerance analysis.

Key words:corrosion fatigue, damage mechanics, damage evolution, aluminum alloy

收稿日期:2014-05-30

通信作者:李旭東

作者簡介:孔光明(1987-),男,博士研究生,主要從事材料腐蝕疲勞評估以及材料防護等方面的研究。

中圖分類號:TG 171;V 252

文獻標志碼:A