一種脈寬調制功率驅動器的研制

姜耀升,楊三成,鄧 林(陜西華經微電子股份有限公司,陜西西安710065)

本文介紹基于厚膜混合集成電路工藝制成的一種脈寬調制功率驅動電路,主要用于舵機驅動系統中,起著控制舵機轉速及轉向的作用。

1 技術指標

1.1 電特性

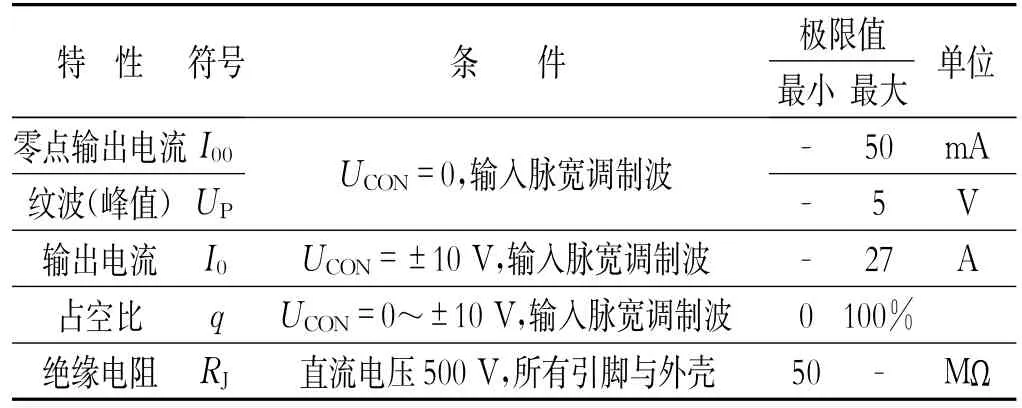

該產品規定的電特性見表1。

表1 主要電特性

1.2 使用環境最大額定值

正電源電壓UCC1:+14 V~+18 V;正電源電壓UCC2:+28 V~+45V;輸入阻抗ZI:375 kΩ;模塊重量Wg:≤150 g;工作溫度范圍TA:-55℃~+85℃;貯存溫度范圍TS:-55℃~+125℃。

1.3 外形尺寸

該產品外形尺寸見圖1。

圖1 外形尺寸

2 設計方案及工作原理

2.1 設計方案的確定

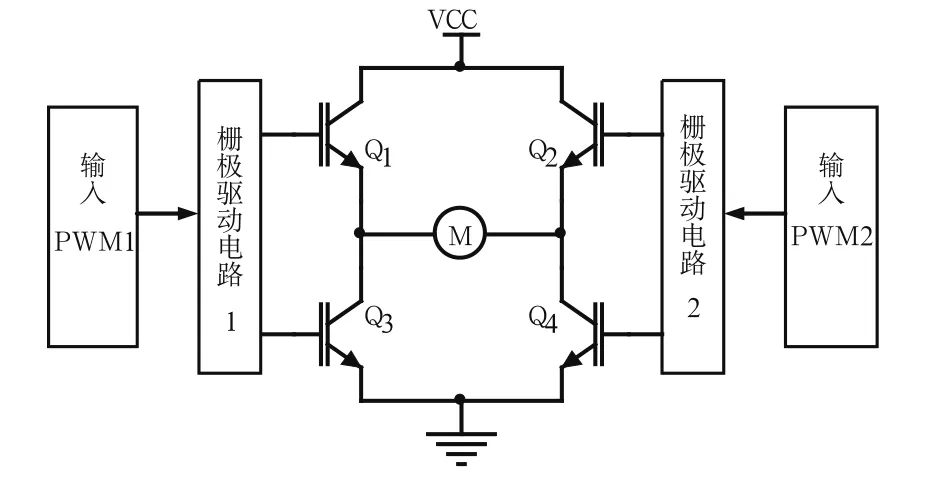

根據設計條件,確立了PWM功率驅動器的研制方案,整個電路由兩部分組成,第一部分是柵極驅動電路,主要采用集成電路IR2110,將輸入脈寬調制信號分配、功率放大;第二部分是功率轉換電路,由IGBT管IRG4PC50UD組成的H型雙極模式PWM功率橋構成。

具體的電路方框圖如圖2。

圖2 電路方框圖

由于產品本身體積小,IGBT管表面積大,在內部芯組的設計上,采用雙層拓撲結構,將第二部分H橋功率轉換電路集成在厚膜基板上,置于下層,而第一部分柵極驅動電路芯組采用PCB板工藝,置于上層,這樣能夠很好地解決因功率放大電路耗散的熱量對驅動控制電路的熱影響,保證了產品的工作穩定性。

2.2 結構設計

結構上采用平行縫焊金屬外殼封裝,輸入端口采用CDb-9ZY型連接器,輸出端口采用玻璃燒2.0 mm鍍金插針,端口結構焊接方便、可靠,如圖3。

2.3 設計原理

本產品的設計原理,是將輸入兩路驅動能力很弱的脈寬調制信號轉換為具有一定驅動能力的、與負載舵機相匹配的、穩定的功率驅動信號,轉換過程中頻率保持不變。按照設計方案中的電路原理框圖,舵機所需的直流電壓UCC2被施加到由四個大功率IGBT管Q1、Q2、Q3、Q4組成的H型橋式功率轉換電路上,大功率管由驅動電路給Q1、Q4和Q2、Q3提供相位差180°的矩形波柵極激勵信號,從而使Q1、Q4和Q2、Q3交替導通,將直流電壓UCC調制成與給定頻率相同的方波脈沖電壓,作用到舵機電樞兩端,為舵機提供能量。

2.4 電路原理圖

電路工作原理圖見圖4。

2.5 工作原理簡介

結合圖4所示,H型橋式功率轉換電路主要由四個IRG4PC50 U功率管組成,除IGBT管自身含有的

圖4 電路原理圖

續流二極管外,每個功率管還外加了電阻、電容吸收網絡,激勵功率管工作的矩形波信號由IR2110組成的驅動電路提供,D1、C6和D2、C8組成自舉電路,為 Q1、Q3兩個功率管提供正常高端工作電壓,當輸入PWM1信號,PWM2端口置低電平時,IC1的高端和IC2的低端輸出矩形波信號,激勵功率管Q1和Q4工作,電機正轉;反之,功率管Q3和Q2工作,電機反轉;調節輸入PWM信號的占空比,可以改變舵機的轉速。D1、R9、C11和C12構成功率電源+28 V的吸收和濾波電路。

3 技術難點及解決措施

3.1 濾波電路的確定

在設計初級階段,只注重功率橋的工作電壓和電流,而對于工作大電流對電源噪聲影響沒有過多的考慮,針對紋波電壓,只在+28 V功率電源處外加220μF鋁電解電容,而實際工作時紋波尖峰電壓很高。根據紋波中峰值電壓過高的現象,通過大量的實驗,在不影響整體電路工作的情況下,線路設計上增加了吸收濾波網絡,如圖4所示,其效果十分明顯,將原來約6 V的峰值紋波電壓降低到1 V,取得了質的突破。

3.2 外形結構的確定

在產品的初樣階段,將整個電路集成在一個鋁材料殼體內,輸入端使用的連接器型號為CDb-15ZY,輸出端口采用Φ2 mm的高溫導線引出,腔體內注入灌封料,結構采用錫焊封裝。而對于輸出端口高溫導線的使用,并非我們想象的好用,存在很多不方便、不可靠因素,如:包裝問題、諸多篩選后導線的硬化氧化問題、導線與金屬外殼長期磨擦后的絕緣強度問題等。為了徹底解決此問題,決定將產品外形由原來的鋁制錫焊結構改為鋼制平行縫焊結構,輸出端口采用玻璃燒Φ2.00 mm插針形式,具體形狀如圖5,該端口加工簡單,焊接方便,可靠性高。

3.3 批產化問題

產品批量化生產基本要求:工序最少,調試最簡,采購方便。

功率驅動器生產中,由于元器件質量及其參數的離散性,會有部分產品的部分技術指標產生差異,這就需要進行電路調試,主要是通過個別元件或電路參數的微調,校正產品技術參數,達到設計要求。電路調試技術要求較高,調試過程復雜,單個指標的調整,常常會影響到其它指標。因此,必須在設計時做精確計算,盡量避免過程調試,如果需要驗證,在小批量試流時予以解決。為了減少和簡化電路調試,生產中要嚴格按工藝操作,避免貼片、焊接各工序的人為錯誤。合理分布檢驗檢測點,消除低級錯誤。

另外,考慮到易于采購,對于設計過程中元件的選取采用了通用化、可替換代用的做法,不能通用、替換的元件固定生產廠家,保證質量,以適應于大批量生產采購的要求。

4 產品特點

4.1 驅動能力強、功耗小

該產品功率轉換電路中功率管采用IGBT管,其工作電壓可以達到600 V,工作電流可以達到55 A,速度快、功耗小、驅動能力強。

4.2 適用范圍廣,使用方便

在脈寬調制伺服系統中,柵極驅動電路和功率轉換電路起著至關重要的作用,該產品有效地將二者混合集成在一起,再加上該產品輸入端口連接器的方便性和輸出端口的合理性和可靠性,在伺服系統控制電路方面,有著很廣的使用范圍。

5 可靠性設計

為了保證產品的可靠性,在產品的抗振動、抗沖擊性能、防靜電、散熱、冗余設計等方面做了大量的工作。用導熱灌封料將腔體內剩余的空隙填滿,使線路板與外殼成為一體,外殼使用平行封焊結構,并在底部設有四個安裝固定孔;元器件采取必要的降額設計并在其進廠后進行嚴格的工藝篩選,表貼元件采用再流焊工藝,焊接內部連線時操作工要帶防靜電手腕;將大功率發熱元件如大功率IGBT管、二極管等貼裝于外殼底面上,利用傳導散熱將熱量發散出去,在產品正常工作時其內部元件有一個合理的熱應力環境等。

根據GJB/Z299C-2006《電子設備可靠性預計手冊》的相關規定,對產品的可靠性進行理論計算和預計,預計該產品平均故障間隔時間約為4.32×104h。

6 結束語

該產品的研制成功,具有良好的經濟效益。其具有工作電壓范圍寬、驅動電流大、功耗低、可靠性高、全金屬屏蔽封殼、適用范圍廣、整機調試使用方便等優點,可為用戶節約大量的調試時間,提高工作效率。該產品適合批量生產,用戶試用情況良好。

[1] 最新集成電路應用指南[M].北京:電子工業出版社,2001.

[2] 電子設備可靠性預計手冊[M].北京:總裝備部出版社,2006.

[3] 模擬電子技術基礎[M].北京:高等教育出版社,2004.

[4] 模擬集成電路應用[M].北京:人民郵電出版社,2003.