Al0.3CoCrFeNi高熵合金高壓扭轉過程中的組織結構演變

唐群華,廖曉舟,戴品強,3

(1 福州大學 材料科學與工程學院,福州 350116; 2 悉尼大學 航空航天及機械與機電工程學院,悉尼 NSW2006; 3 福建工程學院 材料科學與工程學院,福州 350116)

?

Al0.3CoCrFeNi高熵合金高壓扭轉過程中的組織結構演變

唐群華1,廖曉舟2,戴品強1,3

(1 福州大學 材料科學與工程學院,福州 350116; 2 悉尼大學 航空航天及機械與機電工程學院,悉尼 NSW2006; 3 福建工程學院 材料科學與工程學院,福州 350116)

對面心立方(FCC)結構的Al0.3CoCrFeNi高熵合金進行不同應變量的高壓扭轉實驗,利用維氏硬度儀、電子背散射衍射、X射線衍射儀以及透射電鏡系統分析變形引起的組織結構演變。結果表明:高壓扭轉過程中合金晶體結構并未發生改變,仍然保持為FCC結構,但引發其晶粒納米化,平均晶粒尺寸達到30nm。晶粒細化主要是通過孿晶(包含初次孿晶與二次孿晶)、去孿晶(包含初次去孿晶與二次去孿晶)以及孿晶界分割晶粒的過程實現。孿晶和隨后去孿晶的競爭作用導致孿晶寬度先減小后增大,初次孿晶和二次孿晶的最小寬度分別為2.7nm和0.9nm。

高熵合金;高壓扭轉;晶粒細化;孿晶;去孿晶

高熵合金是一種新型合金設計理念,即合金中主元的數目5≤n≤13,且每種主元的摩爾比在5%~35%之間[1]。傳統合金理論認為:合金主元過多會導致組織形成金屬間化合物等復雜相,使材料難以分析和加工,惡化合金性能。然而,高熵合金具備高熵效應,可形成簡單固溶體結構,不出現復雜的金屬間化合物,所得相數遠遠低于平衡相律所預測的相數,并表現出高強度、高硬度、耐高溫軟化、耐高溫氧化和耐腐蝕等特性,具有廣泛的應用潛力[2-9]。目前的研究主要關注粗晶高熵合金成分、組織結構與性能的關系,較少涉及超細晶或納米晶高熵合金[5-11]。

劇烈塑性變形已經廣泛應用于細化常規金屬材料以制備塊體超細晶或納米晶材料,從而獲得優異的力學性能[12-14]。高壓扭轉可保持樣品的完整尺寸,且能高效引入大應變以控制形變樣品的微觀組織結構,已成為目前研究最熱門的一種劇烈塑性變形方法[12]。塑性變形引起的樣品晶粒細化主要通過位錯協調和孿生兩種方式。對于具有中等或較高堆垛層錯能的材料,位錯活動協調變形起主要作用,即位錯形核、聚集、反應、纏繞和空間重分布,使粗大晶粒內幾何必需邊界和伴生位錯邊界逐步演變為細小晶粒的高角度晶界[14,15]; 對于堆垛層錯能較低的材料,孿生在大變形下開始發揮重要作用[16-18]。可見,材料的本征性能(如堆垛層錯能)以及變形的工藝參數關系著變形細化機制,進而決定劇烈塑性變形產生的最小平均晶粒尺寸[16,18,19]。Tang等[20]采用HPT方法成功制備了納米晶Al0.3CoCrFeNi高熵合金,發現高熵合金具備優于常規單相金屬材料的HPT細晶強化作用。但是,關于HPT細化高熵合金晶粒的變形機理,有待進一步的研究。本工作對Al0.3CoCrFeNi高熵合金進行不同應變量的HPT實驗,研究HPT Al0.3CoCrFeNi高熵合金的變形組織,揭示其組織結構演變規律。

1 實驗材料與方法

采用高純度Al,Co,Cr,Fe和Ni作為原材料,在氬氣保護下,利用真空懸浮感應熔煉法制備Al0.3CoCrFeNi高熵合金,每塊合金反復熔煉5次以確保合金的成分均勻。從鑄態樣品中獲取直徑為10mm、厚度為0.8mm的圓片樣品。采用限制型HPT設備對圓片樣品進行HPT變形處理,參數分別為6GPa,0.25,0.5,1,2,4圈和8圈,轉速為1r/min。限制式HPT的等效應變公式[12]為:

(1)

式中:N為HPT的圈數;r為距離圓片樣品中心的距離;h為樣品厚度。

采用DHV-1000 維氏硬度測試儀進行硬度測試,載荷為200g,加載時間為15s,測試點取圓片樣品半徑為0,0.5,1,1.5,2,2.5,3,3.5,4mm和4.5mm的位置;采用XJZ-6A型光學顯微鏡(OM)、JEM-2100型和TECNAI G2 F20型透射電鏡(TEM)觀察樣品的顯微組織,TEM的工作電壓為200kV;利用Bruker D8 Advance型X射線衍射儀(XRD)對合金相結構進行分析,掃描角度為20°~100°,掃描速率為2(°)/min。

2 結果與分析

2.1 維氏硬度

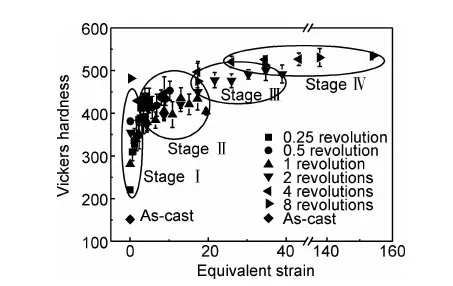

圖1為HPT樣品維氏硬度與等效應變的關系。鑄態樣品的硬度值約為150HV;6GPa的HPT壓力使樣品硬度值迅速增加到220HV。在早期HPT變形過程中(等效應變不超過3),硬度值隨著等效應變的增加從220HV近似線性增大到412HV;在隨后的變形過程中,等效應變的增大則引起硬度值緩慢上升,直至達到穩定值(530HV)。根據硬度值與HPT等效應變的變化關系,HPT變形過程可分為4個階段,對應的等效應變分別為0~3,2~20,15~40和>26。圖1中橢圓表征的4個變形階段顯示出重疊部分,這是因為4個變形階段是連續進行的,各個階段的界線在硬度與應變的關系圖中難以明顯區分。

圖1 維氏硬度與等效應變的關系Fig.1 Relationship between Vickers hardness and equivalent strain

2.2 組織結構

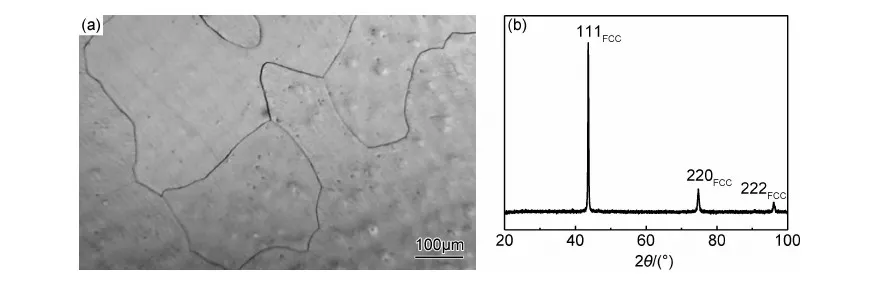

圖2為鑄態樣品的顯微組織結構。由圖2(a)的OM圖可知,變形前試樣表現出典型的單相組織,其晶粒尺寸分布在100~1100μm范圍內,平均晶粒尺寸約為350μm,晶粒內部并沒有發現孿晶。圖2(b)的XRD圖表明,該樣品的晶體結構為簡單面心立方(FCC)結構。

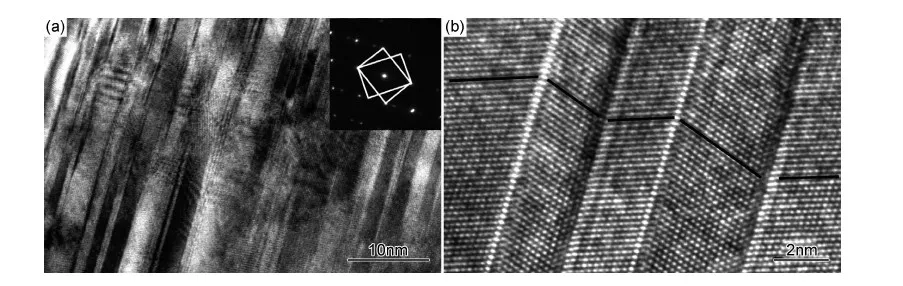

2.2.1 變形階段I:初次孿晶的形成

圖3為變形階段I樣品的顯微組織。晶粒內部形成大量的納米孿晶/基體片層,片層長度為初始晶粒尺寸,片層的平均寬度(間距)隨著等效應變的增加逐步減小到2.7nm,如圖3(a)所示。由于孿晶/基體片層具有相似的寬度,很難具體區分出孿晶或基體相。選區電子衍射花樣(SAED)表明,組織仍然為FCC結構,且片層符合嚴格的孿生關系。高分辨透射電鏡像(HRTEM)顯示出原子級別的孿生對稱性,如圖3(b)所示。采用〈011〉帶軸的HRTEM像統計位錯個數,計算出樣品的位錯密度約為5.1×1016m-2。可見,在早期HPT變形階段,晶粒內部通過孿生和位錯滑移共同協調塑性變形。該機制廣泛適用于具有低堆垛層錯能的面心立方材料,例如Cu-Zn合金[16]和Cu-Al合金[21]。

圖2 鑄態樣品的顯微組織 (a)OM圖;(b)XRD圖Fig.2 Microstructures of as-cast sample (a)OM micrograph;(b)XRD pattern

圖3變形階段I樣品的顯微組織 (a)TEM像及SAED花樣;(b)〈011〉 HRTEM像Fig.3 Microstructures of sample in deformation stage I (a)TEM image and a corresponding SAED pattern;(b)〈011〉 HRTEM image

值得說明的是,本文將形成于變形階段I的孿晶定義為初次孿晶,開始形成于變形階段II的孿晶則定義為二次孿晶。

2.2.2 變形階段II:二次孿晶的形成以及初次去孿晶的發生

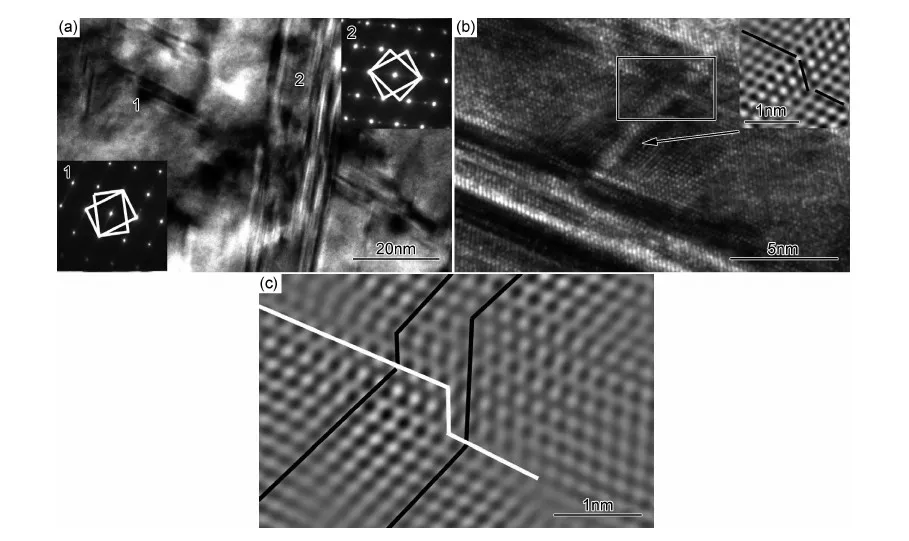

圖4為變形階段II樣品的顯微組織。如圖4(a)所示,晶粒內部形成兩種具有片層狀組織的區域(標志為1和2),兩種片層狀組織的夾角大約為70.5°。對應的SAED花樣均顯示出孿生結構的特性,表明兩種片層狀組織均為孿晶/基體片層,即二次變形孿生開始形成于晶粒內部。二次孿晶的形成主要來源于不全位錯的激活,不全位錯既可通過初次孿晶界發射出來也可通過全位錯的分解產生[22]。HPT變形過程中,局部剪切應力方向改變或局部剪切應力集中均可能導致不全位錯的激活,進而誘發二次孿晶的形成[23,24]。圖4(b)所示的HRTEM像表明,雙原子層寬度的二次孿晶沿著傾斜{111}面分布(見白色箭頭標志位置);二次孿晶形成于寬度大于4nm的初次孿晶/基體片層中,且很難在寬度小于4nm的初次孿晶/基體片層中觀察到二次孿晶。這是因為初次孿晶/基體片層寬度的減小會導致不全位錯激活(初次孿晶界發射不全位錯)所需的應力增大[25]。圖4(c)為初次孿晶與二次孿晶重疊區域的反傅里葉變換(IFFT)圖譜,其中,白線標示初次孿晶界,黑線則標示其孿生關系。雙層原子臺階表明,初次孿晶界與二次孿晶的相互作用引起初次孿晶/基體片層的去孿晶。早期的研究[17,26]證實,二次孿晶尖端的不全位錯在初次孿晶界面上滑移是導致該類型去孿晶的主要原因。

為了便于分析高熵合金的HPT變形機理,本文將初次孿晶/基體片層的去孿晶過程定義為初次去孿晶,二次孿晶/基體片層的去孿晶過程則定義為二次去孿晶。

2.2.3 變形階段III:納米晶界的形成以及二次去孿晶的發生

圖5為變形階段III樣品的顯微組織。如圖5(a)所示,晶粒尺寸逐步細化到納米量級,晶粒外形呈細微拉長狀,部分晶粒內部包括高密度的孿晶/基體片層。

圖4 變形階段II樣品的顯微組織 (a)TEM像及SAED花樣;(b)〈011〉 HRTEM像和箭頭位置的IFFT圖譜;(c)對應圖4(b)中長方形區域的IFFT圖Fig.4 Microstructures of sample in deformation stage II (a)TEM image and corresponding SAED patterns; (b)〈011〉 HRTEM image and a IFFT image of the area indicated by a arrow;(c)IFFT image of the rectangle area in fig.4(b)

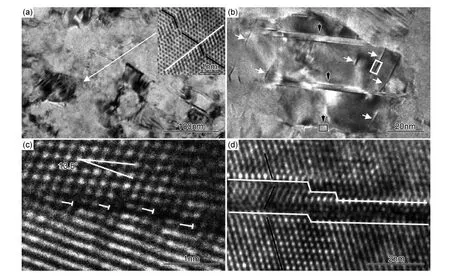

圖5 變形階段III樣品的顯微組織 (a)TEM像和箭頭位置的〈011〉 HRTEM像;(b)包含初次孿生和二次孿生的納米晶TEM像; (c)對應圖5(b)中黑色長方形區域的〈011〉 HRTEM像;(d)對應圖5(b)中白色長方形區域的〈011〉 HRTEM像Fig.5 Microstructures of sample in deformation stage III (a)TEM image and a 〈011〉 HRTEM image of the area indicated by arrow;(b)TEM image of a typical nanograin including primary and secondary twins;(c)〈011〉 HRTEM image of the black rectangle area in fig.5(b); (d)〈011〉 HRTEM image of the white rectangle area in fig.5(b)

圖5(a)箭頭位置的HRTEM像顯示平直的孿晶界。孿晶/基體片層的最小平均寬度達到0.9nm,遠低于初次孿晶/基體片層的最小平均寬度(2.7nm),充分說明該孿晶/基體片層是二次孿生變形的結果。雖然,由于二次孿晶/基體片層具有相似寬度,以致二次孿晶或基體片層難以區分。但是,通過對比圖4(b)與圖5(a)可以明顯發現,從變形階段II到變形階段III,二次孿生加劇產生以協調塑性變形。

圖5(b)顯示變形階段III樣品組織的另一個典型晶粒,即納米晶粒內部同時包含初次孿晶(黑色箭頭位置)和二次孿晶(白色箭頭位置)。圖5(c)為初次孿晶界所對應的HRTEM像。隨著HPT應變的增大,位錯開始堆積在孿晶界上,破壞其結構共格性,孿晶界逐步演變為小角度晶界或大角度晶界而形成納米晶界。正如圖5(c)所示,初次孿晶界演變為13.5°的納米晶界。

圖5(d)為二次孿晶/基體片層所對應的HRTEM像,白線標示孿晶界,黑線標示孿生關系。平直的二次孿晶界(如圖5(a)中HRTEM像所示)演變為三個單原子臺階的孿晶界,表明二次去孿晶的發生。Zhang等[27]認為,孿晶界可作為滑移位錯的塞積界面,阻礙位錯運動,從而產生Hall-Petch型強化作用。但是,當孿晶寬度非常小時,激活不全位錯可沿孿生面滑移,孿晶界實現遷移,孿晶界阻礙位錯運動的能力減弱甚至消失,引起材料軟化[28]。可見,一定晶粒尺寸的納米晶存在臨界孿晶寬度,以保證強化與軟化的競爭作用實現平衡。根據Li等提出的理論[28]分析,二次孿晶寬度(0.9nm)明顯低于該納米晶粒的臨界孿晶寬度,上述的軟化作用對材料強度起主導作用。隨著變形階段III等效應變的持續增加,通過去孿晶以加劇孿晶界的Hall-Petch型強化作用是實現材料硬化(見圖1)的有效途徑。在二次孿晶寬度極其小的情況下,納米晶界/孿晶界發射的不全位錯可沿著二次孿晶界滑移而產生去孿晶,即二次去孿晶[28,29]。值得一提的是,初次孿晶密度隨著HPT變形的加劇而逐步減小(見圖3,圖4(b)和圖5(b)),揭示了變形階段II出現的初次去孿晶過程持續進行到變形階段III。

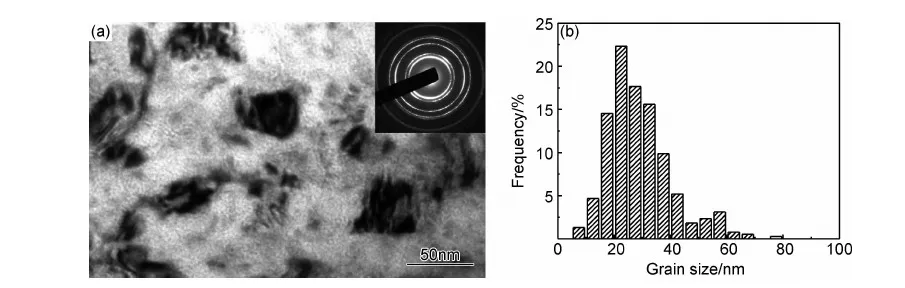

2.2.4 變形階段IV:穩定納米晶結構

圖6為變形階段IV樣品的顯微組織結構和晶粒尺寸分布圖。SAED花樣表明,納米晶高熵合金的晶體結構仍然為FCC結構。形變樣品的微觀組織為等軸晶,晶粒尺寸分布在 5~80nm范圍內,平均晶粒尺寸約為30nm。在變形階段IV中,應變量變化對HPT樣品的平均晶粒尺寸幾乎沒有影響。可見,當等效應變增大到變形階段IV時,穩定納米晶結構開始形成。

圖6 變形階段IV樣品的顯微組織和晶粒尺寸分布 (a)TEM像及SAED花樣;(b)晶粒尺寸分布圖Fig.6 Microstructures and grain size distribution of sample in deformation stage IV (a)TEM image and corresponding SAED pattern;(b)grain size distribution diagram

2.3 組織演變

圖7為HPT高熵合金組織演變的示意圖,其中晶粒細化過程可細分為4個步驟。鑄態樣品的組織表現為粗晶結構,晶粒內部包含低密度位錯。位錯的局部纏繞是鑄態樣品內部產生小角度晶界的主要原因。HPT變形第1步:初次孿晶快速形成并貫穿原始晶粒,初次孿晶的最小寬度達到2.7nm;HPT變形第2步:二次孿晶開始逐步形成,初次孿晶在二次孿晶的作用下發生初次去孿晶反應,初次孿晶/基體片層寬度增大;HPT變形第3步:晶界/孿晶界發射的不全位錯沿著二次孿晶界滑移從而產生二次去孿晶反應。在二次孿晶和二次去孿晶的競爭作用下,二次孿晶的最小寬度可達0.9nm。高密度的位錯塞積在孿晶界,孿晶界逐漸演變為常規晶界(小角度晶界或大角度晶界),即粗大晶粒開始被分割為多個納米晶;HPT變形第4步:納米晶粒處于穩定狀態,平均晶粒尺寸約為30nm,納米晶粒內部包含的孿晶和去孿晶反應達到動態平衡。

圖7 HPT高熵合金組織演變示意圖Fig.7 Schematic diagram of the HPT-induced microstructural evolution of the high entropy alloy

3 結論

(1)高壓扭轉可顯著強化高熵合金。隨著等效應變的增加,高壓扭轉高熵合金的硬度值先急劇增大后緩慢增強,直至達到穩定狀態。

(2)高壓扭轉引發FCC結構高熵合金納米化,其平均晶粒尺寸可達30nm,且晶體結構仍然保持為FCC結構。晶粒細化過程主要包括孿晶(初次孿晶與二次孿晶)、去孿晶(初次去孿晶與二次去孿晶)以及孿晶界分割晶粒過程。

(3)初次去孿晶和二次去孿晶的機制有明顯的區別。初次去孿晶的產生主要是通過初次孿晶與二次孿晶的相互作用,即二次孿晶尖端的不全位錯在初次孿晶界面上滑移;二次去孿晶的產生則是通過晶界/孿晶界發射的不全位錯沿著二次孿晶界滑移。孿晶界分割原始晶粒的過程:滑移位錯與孿晶界的相互作用使孿晶界演變為常規晶界,原始晶粒逐漸被分割成納米晶。

(4)HPT變形過程中,由于孿晶和隨后去孿晶的競爭作用,孿晶密度先增大后減小,孿晶寬度的變化規律則呈相反趨勢,其中,初次孿晶和二次孿晶的最小寬度分別為2.7nm和0.9nm。

[1] YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements: novel alloy design concepts and outcomes[J]. Advanced Engineering Materials,2004,6(5):299-303.

[2] CHOUDHURI D, ALAM T, BORKAR T, et al. Formation of a huesler-like L21phase in a CoCrCuFeNiAlTi high-entropy alloy[J]. Scripta Materialia,2015,100:36-39.

[3] MA S G, ZHANG S F, QIAO J W, et al. Superior high tensile elongation of a single-crystal CoCrFeNiAl0.3high-entropy alloy by Bridgman solidification[J]. Intermetallics,2014,54(6):104-109.

[4] 王毅飛, 楊海彧. 凝固過程中AlCoCrFeNiTi0.5高熵合金的組織結構演變[J]. 稀有金屬材料與工程,2004,43(10):2459-2463.

WANG Y F, YANG H Y. Evolution of microstructure of AlCoCrFeNiTi0.5high-entropy alloys in the process of solidification[J]. Rare Metal Materials and Engineering,2014,43(10):2459-2462.

[5] CHUANG M H, TSAI M H, WANG W R, et al. Microstructure and wear behavior of AlxCo1.5CrFeNi1.5Tiyhigh-entropy alloys[J]. Acta Materialia,2011,59(16):6308-6317.

[6] 張素芳, 楊瀟, 張勇. Al0.3CrCuFeNi2高熵合金單晶材料的制備及性能[J]. 金屬學報, 2013,49(11):1473-1480.

ZHANG S F, YANG X, ZHANG Y. Processing and properties of Al0.3CrCuFeNi2single crystal high-entropy alloy[J]. Acta Metallurgica Sinica,2013,49(11):1473-1480.

[7] 任明星, 李邦盛. CrFeCoNiCu多主元高熵合金的相分析[J]. 材料工程,2012,(1):9-12.

REN M X, LI B S. Phase analysis of CrFeCoNiCu high entropy alloy[J]. Journal of Materials Engineering,2012,(1):9-12.

[8] ZHANG Y, ZUO T T, TANG Z, et al. Microstructures and properties of high-entropy alloys[J]. Progress in Materials Science,2014,61:1-93.

[9] ROMANKOV S, PARK Y C, SHCHETININ I V, et al. Atomic-scale intermixing, amorphization and microstructural development in a multicomponent system subjected to surface severe plastic deformation[J]. Acta Materialia,2013,61(4):1254-1265.

[10] PRADEEP K G, WANDERKA N, CHOI P, et al. Atomic-scale compositional characterization of a nanocrystalline AlCrCuFe-NiZn high-entropy alloy using atom probe tomography[J]. Acta Materialia,2013,61(12):4696-4706.

[11] 劉恕騫, 黃維剛. AlCoCrNiSix高熵合金微觀組織結構與力學性能[J]. 材料工程,2012,(1):5-8.

LIU S Q, HUANG W G. Microstructure and mechanical performance of AlCoCrNiSixhigh-entropy alloy[J]. Journal of Materials Engineering,2012,(1):5-8.

[12] ZHILYAEV A P, LANGDON T G. Using high-pressure torsion for metal processing: fundamentals and applications[J]. Progress in Materials Science,2008,53(6):893-979.

[13] 任國成, 趙國群. AZ31鎂合金等通道轉角擠壓應變累積均勻性分析及組織性能研究[J]. 材料工程,2013,(10):13-19.

REN G C, ZHAO G Q. Homogeneous deformation analysis and microstructure properties study of AZ31 magnesium alloy in multi-pass equal channel angular pressing[J]. Journal of Materials Engineering,2013,(10):13-19.

[14] VALIEV R Z, LANGDON T G. Principles of equal-channel angular pressing as a processing tool for grain refinement[J]. Progress in Materials Science,2006,51(7):881-981.

[15] IWAHASHI Y, HORITA Z, NEMOTO, et al. The process of grain refinement in equal-channel angular pressing[J]. Acta Materialia,1998,46(9):3317-3331.

[16] WANG Y B, LIAO X Z, ZHAO Y H, et al. The role of stacking faults and twin boundaries in grain refinement of a Cu-Zn alloy processed by high-pressure torsion[J]. Materials Science and Engineering:A,2010,527(18-19):4959-4966.

[17] CAO Y, WANG Y B, AN X H, et al. Concurrent microstructural evolution of ferrite and austenite in a duplex stainless steel processed by high-pressure torsion[J]. Acta Materialia,2014,63:16-29.

[18] 倪頌, 廖曉舟, 朱運田. 劇烈塑性變形對塊體納米金屬材料結構和力學性能的影響[J]. 金屬學報,2014,50(2):156-168.

NI S, LIAO X Z, ZHU Y T. Effect of severe plastic deformation on the structure and mechanical properties of bulk nanocrystalline metals[J]. Acta Metallurgica Sinica,2014,50(2):156-168.

[19] MOHAMED F A. A dislocation model for the minimum grain size obtainable by milling[J]. Acta Materialia,2003,51(14-15):4107-4119.

[20] TANG Q H, HUANG Y, HUANG Y Y, et al. Hardening of an Al0.3CoCrFeNi high entropy alloyviahigh-pressure torsion and thermal annealing[J]. Materials Letters,2015,151:126-129.

[21] HONG C S, TAO N R, HUANG X, et al. Nucleation and thickening of shear bands in nano-scale twin/matrix lamellae of a Cu-Al alloy processed by dynamic plastic deformation[J]. Acta Materialia,2010,58(8):3103-3116.

[22] ZHU Y T, LIAO X Z, WU X L. Deformation twinning in nanocrystalline materials[J]. Progress in Materials Science,2012,57(1):1-62.

[23] CAO Y, WANG Y B, FIGUEIREDO R B, et al. Three-dimensional shear-strain patterns induced by high-pressure torsion and their impact on hardness evolution[J]. Acta Materialia,2011,59(10):3903-3914.

[24] LIAO X Z, ZHOU F, LAVERNIA E J, et al. Deformation mechanism in naonocrystalline Al: partial dislocation slip[J]. Applied Physics Letters,2003,83(4):632-634.

[25] WU Z X, ZHANG Y W, SROLOVITZ D J. Deformation mechanisms, length scales and optimizing the mechanical properties of nanotwinned metals[J]. Acta Materialia,2011,59(18):6890-6900.

[26] CAO Y, WANG Y B, CHEN Z B, et al. De-twinningviasecondary twinning in face-centered cubic alloys[J]. Materials Science and Engineering:A,2013,578:110-114.

[27] ZHANG X, MISRA A, WANG H, et al. Nanoscale-twinning-induced strengthening in austenitic stainless steel thin films[J]. Applied Physics Letters,2004,84(7):1096-1098.

[28] LI X, WEI Y, LU L, et al. Dislocation nucleation governed softening and maximum strength in nano-twinned metals[J]. Nature,2010,464(7290):877-880.

[29] WEI Y J. The kinetics and energetics of dislocation mediated de-twinning in nano-twinned face-centered cubic metals[J]. Materials Science and Engineering:A,2011,528(3):1558-1566.

Microstructure Evolution of Al0.3CoCrFeNi High-entropy Alloy During High-pressure Torsion

TANG Qun-hua1, LIAO Xiao-zhou2,DAI Pin-qiang1,3

(1 College of Materials Science and Engineering,Fuzhou University, Fuzhou 350116,China;2 School of Aerospace,Mechanical and Mechatronic Engineering,the University of Sydney,Sydney NSW2006, Australia;3 School of Materials Science and Engineering, Fujian University of Technology,Fuzhou 350116,China)

An as-cast Al0.3CoCrFeNi high entropy alloy with face-centered cubic (FCC) structure was processed by high-pressure torsion (HPT) to different strain values. This deformation-induced microstructure evolution was investigated by using Vickers hardness, electron backscatter diffraction, X-ray diffraction and transmission electron microscopy. The results show that, during HPT processing,the crystal structure is not changed, remaining FCC structure, while nanocrystallization of grains is induced by HPT to 30nm of average grain size; grain refinement is achieved through twinning (including primary and secondary twinning), de-twinning (including primary and secondary de-twinning) and twin boundary subdivision; competition between twinning and de-twinning processes contributes to the decrease and subsequent increase in twin boundary spacing, while the minimum spacing of primary and secondary twins reach 2.7nm and 0.9nm, respectively.

high-entropy alloy;high-pressure torsion;grain refinement;twinning;de-twinning

10.11868/j.issn.1001-4381.2015.12.008

TG146.1

A

1001-4381(2015)12-0045-07

福建省教育廳重點資助項目(JA11179)

2015-05-30;

2015-09-03

戴品強(1963—),男,教授,博士,從事專業:納米金屬材料,聯系地址:福建省福州市閩候大學城福州大學材料科學與工程學院309室(350116),E-mail:pqdai@126.com