電子束技術在高溫合金中的應用

譚 毅,游小剛,李佳艷,石 爽

(1 大連理工大學 材料科學與工程學院,遼寧 大連 116024; 2 遼寧省新能源材料載能束冶金裝備工程實驗室, 遼寧 大連 116024;3 大連理工大學 遼寧省太陽能 光伏系統重點實驗室,遼寧 大連 116024)

?

電子束技術在高溫合金中的應用

譚 毅1,2,3,游小剛1,2,3,李佳艷1,2,3,石 爽1,2,3

(1 大連理工大學 材料科學與工程學院,遼寧 大連 116024; 2 遼寧省新能源材料載能束冶金裝備工程實驗室, 遼寧 大連 116024;3 大連理工大學 遼寧省太陽能 光伏系統重點實驗室,遼寧 大連 116024)

作為近年發展起來的先進加工技術,電子束技術具有高能量密度、高真空度、可實現精確控制等優點,其在高溫合金中的應用已受到廣泛關注。本文對電子束技術在高溫合金的制備以及加工領域的研究與應用進行了綜述,包括高溫合金的電子束成型制造、高溫合金的電子束精煉、電子束焊接、表面改性以及高溫合金的電子束物理氣相沉積,指出了目前電子束技術面臨的挑戰,并對電子束技術在高溫合金領域的發展前景進行了展望。

電子束技術;高溫合金;合金熔煉;焊接;表面改性

高溫合金是指能在600℃或以上的高溫條件下,承受較大復雜應力,并具有一定的表面穩定性和組織穩定性的金屬結構材料[1]。它具有良好的高溫強度和高溫蠕變性能、優異的抗腐蝕性能與耐磨蝕性能、良好的組織穩定性和工藝性能,目前被廣泛應用于航空航天、工業用燃氣輪機、石油化工設備以及能源轉換裝置中。電子束技術由于具備高能量密度、高真空度、可控性優良等特點被廣泛應用于鈦、鉭、鈮、鎢、鉬、鋯、銥、鉿、鈾、釷、釩等高熔點金屬及其合金以及鎳或鈷基耐熱材料和特殊用途的優質合金鋼的熔煉提純、合金的純凈化焊接、表面層的合金化處理以及性能優異的表面防護涂層的制備中。特別是電子束技術在高溫合金中的應用,提高了高溫合金的使用性能,使得高溫合金的應用更加廣泛。利用電子束技術熔煉高溫合金能夠有效提高高溫合金的純凈度并減少夾雜物的含量,從而顯著提高其力學性能;高溫合金的電子束焊接在實現較大的深寬比的同時,能夠保證形成最小的熔池與熱影響區,有效地降低了焊件的變形以及殘余應力,提高了焊縫性能;經過電子束的表面改性,改變了高溫合金的表面以及近表面區的形態、化學成分、組織結構,進而提高其表面性能;高溫合金的電子束物理氣相沉積使得制備的表面涂層具有優良的隔熱、耐磨、耐腐蝕等性能,從而對基體材料產生一定的保護作用。隨著電子束技術的發展,其在高溫合金中的應用也將越來越廣泛,也必將受到更多的關注。

1 高溫合金的電子束成型制造

伴隨計算機控制技術的飛速發展,結合電子束高能量密度、高真空以及可控性好的優點,電子束自動化成型制造技術逐漸在高溫合金制造領域發展起來。在預先準備的基板材料上,電子束束斑按照計算機設定的軌跡進行掃描,快速熔化高溫合金粉體材料或金屬絲,從而得到所需制造的合金產品。電子束成型制造技術主要應用于快速成型以及自由成型兩方面,在合金組織、力學性能以及能量利用率等方面,極大地滿足了高溫合金制造的要求。

1.1 電子束快速成型技術

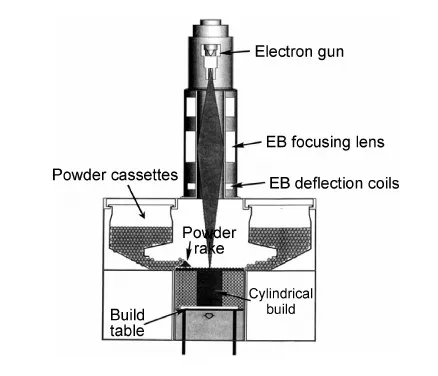

電子束快速成型(Electron Beam Rapid Prototyping,EBRP)技術是利用高能的電子束逐層熔化金屬或合金粉末材料[2,3],每一層的熔化過程都是按照計算機模型進行精確控制。這種熔煉方式使得材料局部區域實現快速熔化及凝固,從而得到致密的非平衡態微觀組織。此外,高溫以及高真空條件使得材料中的應力得以充分釋放,使得熔煉后材料的性質與鍛造后相當且優于鑄造材料的性質。瑞士的Arcam公司致力于開發此種電子束熔煉設備,其制造的產品在整形外科移植以及航空航天工業中有廣泛的應用。電子束快速成型系統示意圖如圖1所示[4]。

圖1 電子束快速成型系統示意圖[4]Fig.1 Schematic of EBRP system[4]

Strondl等[5]利用該技術制備了鎳基高溫合金Inconel718,并研究了二次相與MX金屬間化合物的析出行為[6]與標準熱處理后的力學性能。研究表明,該方法制備的Inconel718高溫合金由垂直于凝固層的〈100〉取向的柱狀晶組成,在柱狀晶內及晶界均析出尺寸小于2μm具有TiN核心的B1型富Nb析出物。標準熱處理后合金具有與傳統方法制備的相似的微觀組織,但部分區域出現微孔。電子束快速成型技術制備的Inconel718合金在水平與垂直方向均表現出較高的強度。但由于微孔的聚集,垂直方向的伸長率降低,合金的硬度、彈性模量、屈服強度以及斷裂強度均與傳統Inconel718合金相當。

Murr等利用電子束快速成型技術制備了Rene142鎳基高溫合金[7]與Inconel625鎳基高溫合金[8]。利用該方法制備的Rene142高溫合金整體柱狀晶取向為[001]方向,呈連續分布的立方二次相的體積分數高達59%,平均尺寸接近275nm,明顯提高了Rene142高溫合金的蠕變性能。此外,電子束快速成型技術制備的Rene142合金不經過后續熱處理,其性能與商用Rene142鎳基高溫合金相當。該方法制備的Inconel625鎳基高溫合金組織為不連續的柱狀晶,柱狀晶的寬度為20μm左右。晶界處出現大量的片狀γ″(bct)Ni3Nb析出物,析出物間距約為2~3μm,且在垂直方向有半球形微孔存在。經過1120℃熱等靜壓后,Inconel625合金的顯微硬度與屈服強度均有所降低,但抗拉強度與伸長率均有顯著提高。此外,片狀的析出物固溶到基體中,基體中的柱狀晶進行重結晶并形成沿{111}晶面分布的等軸晶,且有NbCr2型Laves相分布。

1.2 電子束自由成型制造

電子束自由成型制造(Electron Beam Freeform Fabrication,EBFF)技術作為快速成型工藝,被廣泛應用于一系列可焊合金、金屬密封件、渦輪葉片以及工裝模具制造中。電子束自由成型制造是將金屬絲狀原材料引入真空環境下由高能電子束維持的熔池中[9,10],利用計算機精確控制金屬構件的形成過程,其示意圖如圖2所示[11]。由該工藝制備的材料經過后續的熱處理后表現出與鍛造板材相當的優異拉伸性能。電子束自由成型制造技術是快速成型制造技術如塑料制造以及焊補等立體平版印刷技術的分支,具有高的能量利用率、可實現小批量生產、節約材料、縮短生產周期、提高耐磨損性能和耐腐蝕性能等優點。此外,自由成型制造技術還可用于修復受損零件以及金屬構件的再制造中,能夠大幅度降低生產成本。

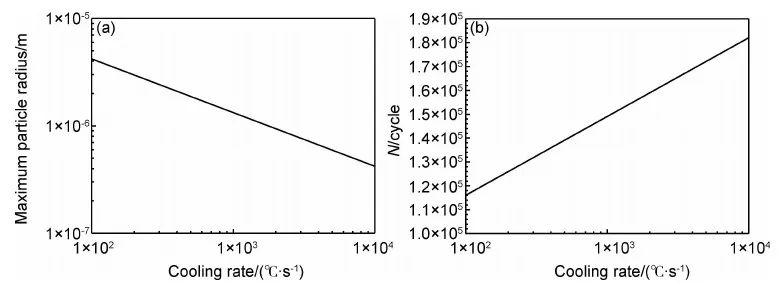

Matz等[12]研究了電子束自由成型制造技術制備的718鎳基高溫合金中碳化物的形成。結果表明,伴隨著較高的凝固速率,718合金的基體中彌散分布著細小的一次碳化物。模擬結果表明,最大的碳化物尺寸與電子束成型制造實驗參數以及合金成分具有一定的函數關系,該技術具有改善高溫合金中碳化物的形態以及尺寸分布的優勢,這對于提高高溫合金的抗疲勞性能具有重要意義。圖3為模擬得到的冷卻速率與碳化物最大粒子半徑以及低周疲勞壽命之間的關系。由此可見,較快的冷卻速率對于降低碳化物粒子半徑以及提高高溫合金的低周疲勞壽命有很大的作用,電子束自由成型制造過程可以通過調節束流以及電子束掃描速率等來控制高溫合金的冷卻速率,提高材料的使用性能。

圖3 冷卻速率與碳化物最大粒子半徑(a)和低周疲勞壽命(b)的關系[12]Fig.3 The relationship of cooling rate with the maximum particle radius(a) and the number of cycles to failure(b)[12]

2 高溫合金的電子束精煉

為了保證高溫合金具有優異的質量水平,必須嚴格控制化學成分,從源頭上提高高溫合金的純凈度,而這些主要取決于熔煉工藝。電子束精煉是利用高能量密度的電子束轟擊材料的表面使材料熔化并熔煉材料的工藝過程[13]。通過調節功率和熔煉速度使熔池保持在較高的溫度,在高溫高真空的環境下熔體充分發生脫氣反應,有利于雜質和夾雜物的去除,因此成為實現高溫合金超純凈精煉必不可少的熔煉方法之一。研究表明,電子束精煉能夠使高溫合金中非金屬夾雜物的含量有效降低,尤其是粒徑大于10μm的夾雜物完全去除,使得高溫合金的力學性能得到顯著提高[14]。

2.1 電子束區熔定向凝固

電子束流動區域熔煉(Electron Beam Floating Zone Melting,EBFZM)技術是在高真空條件下利用電子束從下至上熔化材料并快速凝固,以達到定向凝固去除合金中的雜質和氣體的效果。該技術是由Calverkey等于1956年首次提出[15],并被廣泛應用于W,Mo,Ta,Nb等難熔或活性金屬及其合金的單晶生長與提純中[16,17]。電子束流動區域熔煉技術制備單晶高溫合金具有如下優點:(1)電子束能量密度大,遠大于電弧熔煉的能量密度;(2)高真空下(~10-4Pa)無坩堝熔煉,合金熔體的純度高;(3)熔化區較窄,固/液界面處的溫度梯度較大;(4)通過調整電子束參數容易實現對凝固過程的精確控制。

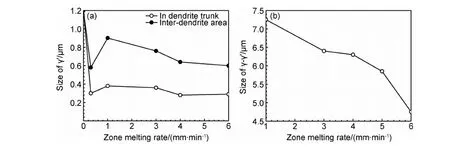

Zhang等[18]利用電子束區域熔煉定向凝固技術制備了單晶DD3高溫合金,并研究了參數對微觀組織的影響。由該方法制備的DD3單晶合金晶體生長方向與[100]晶向的錯配度小于10°。當區熔速率較小時,可通過增加熔煉功率來增加溫度梯度;當區熔速率較大時,必須降低熔煉功率以保持晶體穩定生長;當區熔速率為100μm/s時,樹枝晶的間距較小,合金元素的顯微偏析有所減少,且在基體中同時發現γ′相與γ/γ′共晶組織。圖4為用該方法制備的DD3單晶合金中γ′相的尺寸以及γ/γ′共晶尺寸與區熔速率的關系。

圖4 γ′相尺寸(a)和γ/γ′共晶尺寸(b)與區熔速率的關系[18]Fig.4 The relationship of γ′ phase size(a) and γ/γ′ eutectic size(b) with zone melting rate[18]

楊亮[19]研究了單晶高溫合金ЖC-36的電子束區熔定向凝固行為,并利用數學模型計算了熔區固液界面處的溫度梯度分布。結果表明,在加熱功率一定時,隨區熔速率的增加,ЖC-36合金的凝固組織由平界面向胞狀及樹枝狀轉化,枝晶偏析隨著抽拉速率的增加呈現先增大后減小的趨勢。在熔區長度不變且充分穩定的條件下,固液界面前沿的溫度梯度隨拉錠速率的增加而增加。此外,郭喜平等[20]利用電子束區熔定向凝固技術獲得新型Nb基超高溫合金定向凝固組織。在該方法制備的Nb基超高溫合金中,初生的Nb基固溶體(Nbss)枝晶及Nbss+α-(Nb)5Si3/(Nb)3Si層片狀或棒狀共晶團均沿著鑄錠軸向定向排列,且該方法制備的Nb基超高溫合金的高溫抗拉強度和室溫斷裂韌性都得到顯著提高。

2.2 電子束熔煉技術

電子束熔煉(Electron Beam Smelting,EBS)技術是在高真空的條件下利用電子束轟擊槍中的電子束發生系統發射高能量密度的電子束使金屬完全融化,并使熔池在較高的溫度下保持一定的時間,從而實現對金屬材料的熔煉、提純、去雜的工藝。電子束熔煉技術制備高溫合金有以下特點[21]:(1)電子束熔煉真空度高(10-1~10-4Pa),對于材料中的氣體,非金屬夾雜以及揮發性雜質的去除較為徹底,凈化精煉反應的速率較高;(2)電子束的可控性好,可精確控制電子束的熔煉參數,從而保證熔池溫度分布均勻,有利于得到成分可控、表面質量和結晶組織優良的金屬錠;(3)對原材料的形狀沒有限制,可熔化棒料、塊狀、屑狀或粉末狀的原料;(4)容易實現自動化控制,特別是現代計算機技術、自動化技術的應用,更容易實現對難熔材料的提煉及高純材料的獲取。利用電子束熔煉技術制備高溫合金時,合金的組織以及力學性能與電子束熔煉工藝關系密切。

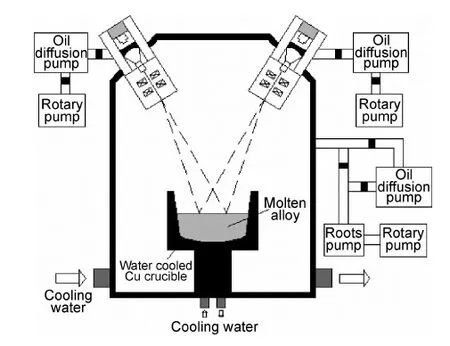

譚毅等[22]進行了電子束熔煉制備Inconel740合金的研究,電子束熔煉設備示意圖如圖5所示。該方法制備的Inconel740合金鑄態組織在靠近坩堝底部處存在部分偏析,經過熱鍛處理后成分分布均勻[23]。鍛后組織中有碳化物分布于晶內及晶界。固溶處理后碳化物沿晶界分布,G相垂直于晶界分布,且二次相發生輕微團聚,當將固溶溫度提高至1210℃時,G相能夠有效消除。標準熱處理后二次相的平均尺寸為30nm,合金平均維氏硬度為370左右,高于傳統工藝制備的Inconel740的硬度[22]。李麥海等[24]研究了該技術對Nb-W合金的成分以及力學性能的影響。結果表明,隨著熔煉次數的增加,合金中Zr的含量逐漸降低,但對W,Mo等元素的含量影響不大。由于Nb-W合金中ZrC的彌散強化作用,兩次電子束熔煉后棒材的抗拉強度高于三次熔煉棒材的強度。Ladokhin等[25]利用感應熔煉與電子束熔煉相結合的方式進行高溫合金廢料的精煉。在陶瓷坩堝中進行高溫合金的感應與電子束熔煉能夠在較低的能耗下實現高程度精煉。其熔煉設備是以真空感應爐為基礎設計的,為高溫合金廢料的提純再利用提供了全新的方法。

圖5 電子束熔煉設備示意圖[22]Fig.5 Schematic of electron beam smelting device[22]

3 高溫合金的電子束焊接

電子束焊接技術是將加速和聚焦的高能電子束作為熱源,用高能量密度的電子束轟擊焊件接頭處的金屬,使其快速熔化,然后迅速冷卻來達到焊接的目的一種工藝[26]。電子束焊接具有以下特點[27]:(1)功率密度大,焊接束流的功率密度通常達到105~108W/cm2;(2)焊縫深寬比高,最高電子束深寬比達到60∶1;(3)焊接速率快,高能量密度使得焊接加熱集中,焊接熔化和凝固過程快;(4)焊件熱變形小,焊縫性能好;(5)焊縫純潔度高,工藝適應性強,可焊材料多。正因為如此,目前電子束焊接已在核工業、航空航天工業、精密加工以及重型機械等方面得到廣泛的應用。高溫合金在長期服役的過程中,不但要求具有較好的高溫強度、抗高溫氧化及抗熱腐蝕性能,還要求具有較高的蠕變持久性能、疲勞強度以及優異的組織穩定性。利用電子束焊接高溫合金時能夠保證形成最小的熔池與熱影響區,焊件的變形以及殘余應力較小,此外,在真空條件下焊接有效地避免了焊縫的污染,因此電子束焊接高溫合金的研究也成為熱門課題之一。

目前,高溫合金的電子束焊接主要集中于鎳基高溫合金中,采用電子束焊可以成功焊接固溶強化型高溫合金,也可焊接電弧焊難以焊接的沉淀強化型高溫合金。但高溫合金的焊接也存在一些問題,如有可能產生焊縫金屬的凝固裂紋、液化裂紋和熱影響區的沿晶微裂紋等[28]。此外,由于鎳基高溫合金中加入了固溶強化元素W,Mo,Cr,Al等以及微量元素S,P,C,B等,這些元素會增加裂紋敏感性,從而造成彌合裂紋的產生、焊縫處偏析組織的形成、脆性相的析出等問題[29]。

3.1 同種高溫合金的電子束焊接

鎳基高溫合金是目前高溫合金結構材料的重要組成部分[30],具有優異的耐熱、耐腐蝕性能,同時具有組織穩定、使用溫度高、合金化能力強等特點[31],目前已經成為航空航天、軍工、火箭發動機所必需的金屬材料。同時在高溫化學、原子能工業以及地面渦輪等領域中得到廣泛應用[32,33]。此外,鎳基高溫合金還是工業燃氣輪機熱端部件的主要用材,在先進發動機中鎳基合金的比例高達50%以上[34]。

馬翔生[35]對高壓壓氣機整體轉子制造中使用的高溫合金GH4169電子束焊的研究表明,GH4169高溫合金的焊接性能良好,在室溫以及高溫下焊縫與母材的瞬時拉伸強度相近。Zhang等[36]對發動機渦輪盤材料GH4133合金電子束焊接接頭疲勞裂紋擴展行為進行了研究,疲勞裂紋的擴展受裂紋尖端塑性區的尺寸以及對稱性的影響較大,位于修復接頭焊縫和熱影響區的疲勞裂紋向母材偏轉擴展,焊接區的表觀疲勞裂紋擴展速率低于母材。Ferro等[37]研究了鍛造鎳基高溫合金706的電子束焊接行為,并用有限元的方法模擬了焊縫處殘余應力的分布。706合金也被用于航空發動機渦輪盤的制造中,利用電子束焊接該合金時產生的主要缺陷為冷卻時熱應力導致的存在于熱影響區的微裂紋,通過優化焊接參數,這些微裂紋能夠有效地消除。

Inconel718合金由于其優異的高溫力學性能、高的組織穩定性、抗氧化性和耐腐蝕性能、良好的熱加工與焊接性能被廣泛應用于高溫環境中。在眾多的焊接方法中,電子束焊接技術是對Inconel718合金力學性能影響較小的方法之一[38,39]。有研究表明,焊后的718合金在熔化區以及熱影響區容易出現Laves相、熔融裂紋以及Nb元素的富集[40,41]。Gao等[42]對Inconel718高溫合金 12mm厚板電子束焊接接頭整體及焊層的顯微組織和高溫力學性能進行了研究。結果表明,焊縫中心的頂部與底部為樹枝晶,中間層為柱狀晶。經過固溶與雙時效處理后各區域均有δ相析出,且焊縫中心處最多。晶界處δ相析出數量越多,顯微硬度值越低。此外,微量元素如C,B,P等對718合金的電子束焊接性能也存在顯著影響。Benhadad等[43]發現,在718合金中添加C元素對焊縫熱影響區裂紋的形成影響較小,而B元素由于促進了晶界硼化物的形成,對合金的焊接性影響較大,能夠顯著增加熱影響區平均裂紋長度。C元素由于能夠取代B與P而在晶界聚集,因此可以有效消除B與P元素帶來的有害作用。

Vishwakarma等[44]分析了718PLUS高溫合金焊后熔合區以及熱影響區的顯微結構。718PLUS合金是由ATI ALLVAC基于Inconel718開發的,其使用溫度為700℃且保持了Inconel718合金的加工性能[45]。研究結果表明,在718PLUS合金焊縫熔合區凝固過程中易發生元素的偏析,其中Fe,W,Cr與Co元素易聚集在γ樹枝晶中,而Nb,Mo,Ti與Al元素容易富集在枝晶間。元素的偏析導致了枝晶間γ/MC共晶以及γ/Laves共晶的形成。Ojo等[46]研究了TMS-75鎳基高溫合金的電子束焊接性能。定向凝固型高溫合金TMS-75是日本NIMS研究所開發的用于航空航天以及發電工業的第三代高溫合金,合金中的Re元素含量為5%[47]。該合金對于熔合區以及熱影響區的裂紋具有高度的敏感性[48]。Ojo等[46]研究發現,在TMS-75中添加0.03%的C能夠有效改變焊縫凝固過程,進而影響γ/γ′共晶轉變反應,因此能夠顯著降低枝晶間γ/γ′共晶的含量。添加C元素的TMS-75合金焊縫熱影響區中裂紋數量少于TMS-75合金。

3.2 異種高溫合金的電子束焊接

由于石油化工、航空航天以及交通運輸等領域的迫切需要,異種高溫合金的焊接技術越來越受到人們的關注。這種技術既能充分利用各種合金的優異性能,又能降低整體生產成本,因此,在電站鍋爐以及工程機械等領域得到了廣泛的應用。異種高溫合金的焊接具有較大的難度,其物理化學性能(如合金的熱膨脹系數、熱導率以及熔點等)以及化學成分的差異不僅加大了合金的焊接難度,而且影響著焊后合金的使用性能。因此使用電子束焊接異種高溫合金時,針對不同的材料以及可能形成的焊縫組織結構選擇不同的焊接參數以及焊接工藝。

王亞軍[49]對GH4196與GH907異種高溫合金的電子束焊接進行了研究。鎳基合金GH4196與鐵基GH907合金的熔點相差也很大,在相同溫度下的線膨脹系數相差較大,且化學成分存在較大的差異。GH4169/GH907高溫合金電子束焊接過程中產生的主要缺陷是根部釘形缺陷和近縫區液化裂紋缺陷。通過選擇合理的工藝參數以及接頭形式,得到了滿意的焊接接頭,且為了提高接頭的性能,使用焊前固溶并二次時效、焊后進行二次時效的方式。張志偉等[50]利用電子束焊接的方法焊接了Ti3Al基合金與Nb521合金。Ti3Al基合金具有耐高溫、抗氧化以及低密度的特點,并且具有較好的抗蠕變性能,在高溫領域它是代替鈦合金的一種很有潛力的材料[51],而Nb521鈮合金具有較好的高溫強度,兩者結合使用可以獲得更優異的高溫性能。Ti3Al基合金與Nb521合金電子束焊接的研究結果表明,焊后焊縫熔合區為樹枝狀鑄態組織,焊接接頭的抗拉強度優于母材Nb521合金,且具有較好的塑性。

4 高溫合金的表面改性

電子束的表面改性是利用電子束高能、高熱的特點對材料表面進行改性處理。通過改變材料表面以及近表面區的形態、化學成分、組織結構等使得材料表面耐磨性得到提高的同時,強度和硬度也得到大幅度提高,耐腐蝕性和防水性也相應得到增強[52]。電子束技術的表面改性手段主要有電子束表面合金化、電子束表面相變強化、電子束表面重熔、電子束表面薄層退火、制造表面非晶態層等。電子束的表面改性技術具有如下特點:(1)電子束的能量效率高,利用率高達95%以上;(2)在真空條件下進行,污染小,材料不易氧化,因此特別適用于易氧化的金屬、貴金屬的處理;(3)不需要特別的冷卻裝置就可以獲得足夠的冷卻速率;(4)工件的變形小,處理方式靈活,重復性好;(5)適合于局部表面改性;(6)可通過調節電子束的參數精確控制表面層的溫度、加熱和冷卻速率以及表面改性的過程。正是由于這些特點,電子束表面改性在現代表面改性技術中得到迅速發展。此外,相對于傳統的電子束改性方法,高能脈沖電子束改性表現出更多優勢,其作用時間短(10-6~10-9s)、瞬時能量高(109W/mm2)、可控性好且加工變質層小。與此同時,高能輻照所引發的快速熔凝以及蒸發、熱擊波、能量膨脹、增強擴散等效應可以使材料具有新的特性和功能[53]。

4.1 電子束的表面合金化

電子束表面合金化是將合金粉末涂覆在金屬表面上,然后控制電子束與表面的作用時間,使表面涂覆層熔化,基體材料的表面薄層也微熔,將一種或多種合金元素熔入金屬表面薄層熔區,并發生物理變化或化學反應。電子束表面合金化作為表面改性的一種方法,具有提高材料表面硬度、耐磨性以及耐腐蝕性能,防止材料熱疲勞,提高使用壽命等優點[54]。一般選擇W,Ti,B,Mo等元素及其碳化物作為合金化原料提高材料耐磨性;選擇 Ni,Cr等元素提高材料的抗腐蝕性能;適當添加Co,Ni,Si等元素改善合金化效果。

Marginean等[55]利用電子束表面合金化方法在Inconel617 鎳基合金表面制備 WC-CoCr/Inconel 617合金層。通過高速火焰噴涂沉積在617合金表面的涂層,經過電子束合金化處理以提高合金的表面耐腐蝕與耐磨損性能。研究結果表明,經過電子束表面合金化處理后,合金中形成了富W的樹枝晶組織。由于Cr9Mo21Ni20,σ-CoCr以及η-Co4W2C新相的形成,合金的抗腐蝕性能有顯著的提高,且表面顯微硬度有所增加。陳志文等[56]利用該方法在Zr-4合金的表面制備了富Nb層。電子束合金化層的厚度約為1.2mm,由 α-Zr和β-Nb相組成,其合金表面處形成的富Sn的β-Zr相阻礙了氧的擴散,提高了合金耐蝕能力。

4.2 電子束表面重熔技術

電子束表面重熔處理是利用電子束轟擊材料件表面使表面溫度瞬間達到熔點以上,產生局部熔化后并快速凝固,從而細化組織。電子束重熔也可使某些合金的化學元素重新分布,降低顯微偏析程度,從而改善材料表面的性能。

胡傳順等[57]研究了表面重熔處理的M38G高溫合金的熔凝層組織及其對高溫氧化的影響。在電子束掃描速率保持恒定的情況下,熔凝層的晶粒尺寸隨電子束能量的降低而減小。高溫氧化后氧化膜的主要成分為氧化鉻,其組織細小,對基體起到保護作用。鄒慧[58]使用強脈沖電子束對DD3鎳基單晶高溫合金進行表面改性。經過表面改性處理后,DD3合金耐熱腐蝕與耐高溫氧化性能均有所提高,且隨著脈沖處理次數的增加而增強。電子束轟擊表面改性處理后,表面的成分偏析得以改善,組織更加均勻。由于較快的冷卻速率,可以得到納米以及亞微米晶等非平衡組織。Hao等[59]利用高能電子束對DZ4定向凝固鎳基高溫合金進行了表面處理,并研究了其抗腐蝕性能。由于在枝晶間形成火山坑狀熔孔,經過處理后的DZ4合金表面粗糙度增加。伴隨著高能電子束脈沖處理的次數增加,表面重熔層的厚度有所增加。經過電子束處理的DZ4合金在表面輻射區形成了均勻的保護性薄膜,且有效改善了碳化物,硼化物以及共晶組織在樹枝晶間的聚集,使得改性后的材料抗腐蝕性得到提高。

5 高溫合金的電子束物理氣相沉積

電子束物理氣相沉積(Electron Beam Physical Vapor Deposition,EBPVD)是電子束技術與物理氣相沉積技術的有機結合,在真空的條件下,利用高能電子轟擊沉積材料(金屬、陶瓷等),使其迅速升溫氣化而凝聚在基體材料表面的一種表面加工工藝。其具備以下特點[60]:(1)電子束沉積參數易于控制,有利于精確控制沉積層的厚度和均勻性;(2)對材料的加工可達到較高的溫度,因此可以適用于大部分沉積材料;(3)電子束加熱基板使得基板溫度分布均勻,易于控制,沉積層不受加熱源污染;(4)水冷坩堝的使用避免了高溫下蒸鍍材料與坩堝之間的反應,同時避免了坩堝排氣污染膜層;(5)沉積速率高,使得制備大尺寸的板材以及多層材料成為現實;(6)有效控制工藝參數的前提下,可使沉積材料與蒸發材料中的相和元素含量保持一致;(7)沉積過程中蒸發出的原子團能量較低,減弱了層界面的擴散、混合作用,有利于獲得具有清晰界面的多層材料。

在高溫合金的表面進行物理氣相沉積可以使合金表面的涂層具有優良的隔熱、耐磨、耐腐蝕等性能,從而對基體材料產生一定的保護作用[61,62]。利用該技術能有效將噴氣發動機和燃氣輪機的高溫部件與高溫燃氣隔絕開來,使得金屬表面的溫度降低的同時保護了渦輪機葉片或其他熱端零件免受燃氣腐蝕與沖蝕,提高了基體的抗氧化性能。因此,該技術能夠提高發動機的功率與熱效率,減少燃油消耗,延長發動機關鍵零部件的使用壽命[63]。此外,也有利用電子束物理氣相沉積技術制備高溫合金薄板材料的報道。

5.1 電子束物理氣相沉積制備熱障涂層

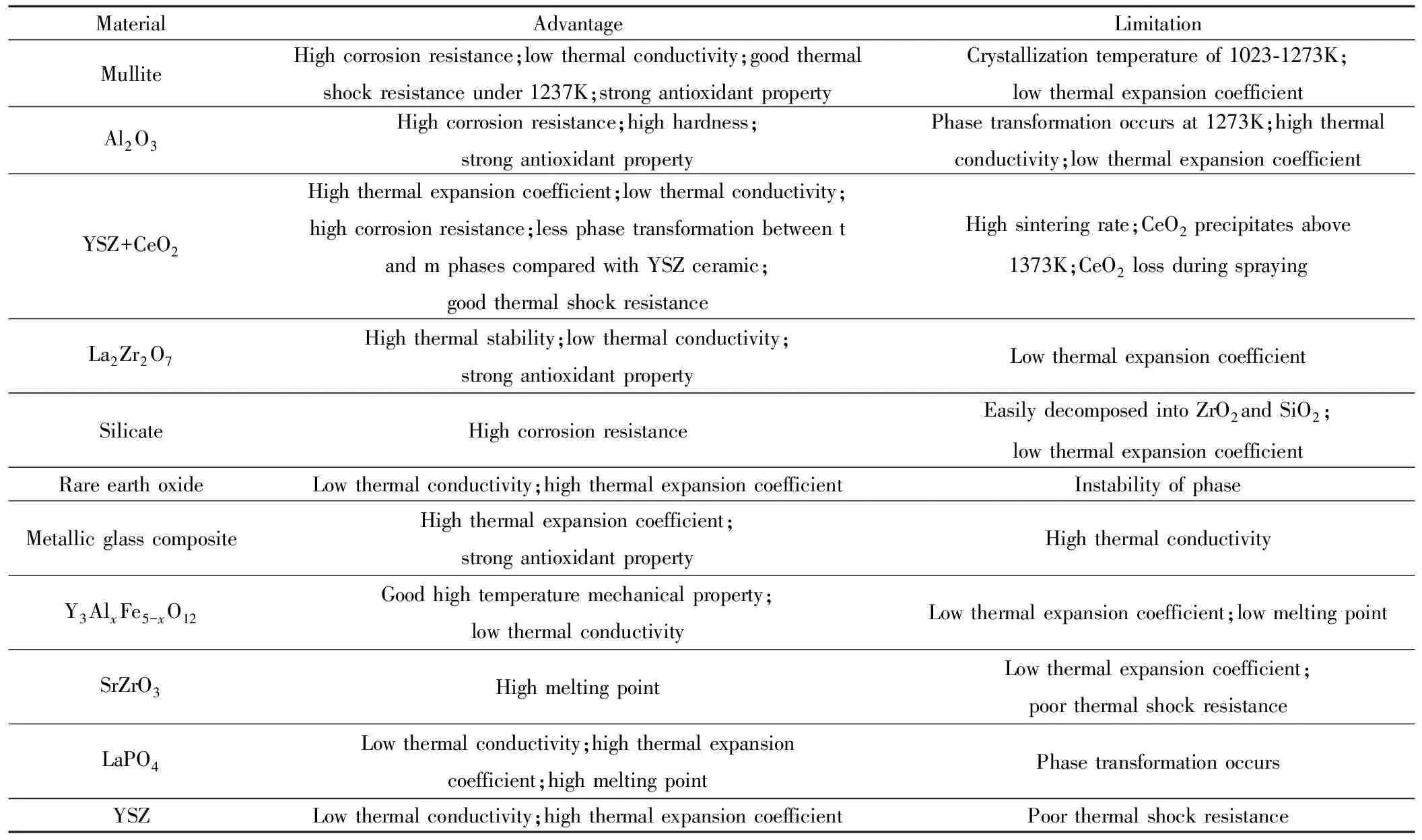

熱障涂層(Thermal Barrier Coatings,TBC)是由絕熱性能良好的陶瓷材料構成,它沉積在耐高溫金屬或超合金表面,起到隔熱的作用。熱障涂層由于能夠提高渦輪進氣口溫度,并且減少熱端元件冷卻用空氣的量,因此能夠有效提高燃氣輪機的效率以及延長工作時間[64]。此外,熱障涂層還具有抗腐蝕和抗氧化的作用。典型的熱障涂層是由金屬黏結層和陶瓷表面涂層組成的涂層系統。金屬黏結層常用的合金系有FeCrAlY,NiCrAlY,CoCrAlY,NiCoCrAlY等,其能夠有效緩解陶瓷涂層和基體的熱膨脹差異,減少界面應力,提高基體的抗高溫氧化性能。常用的陶瓷表面涂層的材料有氧化鋯,氧化鋁,莫來石,鋯酸鑭和稀土氧化物等[65],各熱障涂層用陶瓷材料的特點如表1所示[66]。

由電子束物理氣相沉積制備的熱障涂層優于等離子體噴涂方法制備的熱障涂層,主要表現在以下方面[67]:(1)由于電子束物理氣相沉積更容易獲得柱狀晶結構的陶瓷涂層,因此具備較高的應變能力,使得構件在循環氧化的環境中具有更長的使用壽命;(2)更容易獲得光滑的表面,以避免干擾渦輪葉片周圍的空氣動力學流動;(3)可通過調整電子束物理氣相沉積參數,如基體溫度、沉積速率等來改變沉積陶瓷層的顯微組織。

Bi等[68]利用電子束物理氣相沉積在鎳基高溫合金的表面制備了NiCoCrAlY黏結層與Y2O3穩定化的ZrO2熱障涂層,并測試該涂層的熱循環性能。研究發現,在1273K真空條件下對涂層進行預處理能夠有效提高黏結層的抗氧化性能,進而提高熱障涂層的熱循環性能。Y2O3穩定化的ZrO2涂層從NiCoCrAlY黏結層脫落是導致黏結層與陶瓷涂層界面處發生分解的主要原因。Zhang等[69]評價了電子束物理氣相沉積制備的Ni3Al基高溫合金IC6表面熱障涂層的熱循環性能。IC6合金為高鉬含量(14%,質量分數)的鑄造高溫合金,其開發應用于渦輪葉片和高溫發動機葉片以及其他高溫結構件中。在高溫使用過程中,Mo元素向表面擴散,將會直接影響合金的熱循環性能。Zhang等[69]利用控制電子束束流的方法使MCrAlY金屬黏結層中具有一定的Si元素濃度梯度并研究其對Mo元素擴散的影響。結果表明,具有Si濃度梯度熱障涂層的IC6合金經過1373K 熱循環處理100h,在基體的界面處生成密集的熱生長氧化物層,能有效阻止Mo元素的擴散。烏克蘭巴頓焊接研究所研究與發展了功能梯度涂層的單步電子束物理氣相沉積技術[70,71]。該技術以真空中多組元系統在蒸發與冷凝過程中的分餾現象為基礎,以梯度過渡區代替了金屬與陶瓷之間的平直界面層,增加了涂層與基體之間的結合力。Movchan等[72]利用該技術在Rene N5, Rene 142以及CMSX-4高溫合金的表面制備了NiAl/8YSZ與NiCoCrAlY/(Ni,Cr)Al/8YSZ梯度熱障涂層,并評價了其熱循環壽命。結果表明,具有金屬間化合物黏結層以及對應過渡區的梯度熱障涂層具有最長的循環壽命,相對于傳統方法制備的NiCoCrAlY/8YSZ 熱障涂層,其壽命提高近74%。

表1 熱障涂層用陶瓷材料的優點和缺點[66]

5.2 電子束物理氣相沉積制備抗氧化涂層

在較高的使用溫度下,高溫合金表面的氧化不容忽視,因此在其表面制備一層抗氧化涂層以提高合金的使用壽命具有重要意義。電子束物理氣相沉積制備的MCrAlY抗氧化涂層被廣泛用于鎳基和鈷基高溫合金中,在高溫的氣氛下,涂層的表面可迅速形成連續致密的Al2O3與Cr2O3保護膜,能夠有效地阻止基體的進一步氧化,進而提高高溫合金的使用溫度。

Guo等[73]利用電子束氣相沉積技術在含Hf的高溫合金的表面制備了納米氧化物彌散分布的β-NiAl涂層,并評價了該涂層的循環熱氧化性能。在該方法制備的涂層中,納米以及亞微米的氧化物主要分布在β-NiAl相的晶界處,有效地阻止了Hf向表面處擴散,并提高了合金的循環抗氧化性能。Li等[74]使用電子束物理氣相沉積的方法在鎳基高溫合金的表面制備了雙層NiAl涂層,并評價了該涂層的高溫氧化行為。隨著氧化的進行,該涂層中的β相有轉變為γ′相的趨勢,并且在涂層的表面形成尺寸不同的氧化物。

5.3 電子束物理氣相沉積制備高溫合金薄板材料

利用電子束技術進行物理氣相沉積時,由于電子束功率易于調節,束斑尺寸和位置易于控制,因此有利于實現沉積層厚度的精確控制,獲得較大的沉積面積與較高的沉積速率。正因為如此,電子束物理氣相沉積技術除了應用于制備高性能涂層以外,還被廣泛應用于薄板材料的制備中。高溫合金由于其優異的高溫強度、抗熱腐蝕性能與抗氧化性,而被廣泛應用于高溫結構材料,而熱防護系統盡可能降低質量的要求使得作為蜂窩面板上的高溫合金蒙皮材料厚度很小,特別對于強度較高、變形抗力較大的合金而言,采用軋制工藝加工十分困難[75]。電子束物理氣相沉積技術由于其低成本、高效率、工藝簡單并能保證材料的性能,成為制備高溫合金薄板材料的重要制備工藝。

He等[76]利用該技術制備了0.1mm厚度的ODS鎳基高溫合金薄板,并分析了顯微組織與力學性能。傳統的ODS合金采用機械合金化與熱等靜壓聯合的方法制備,但大部分為塊體材料。由于ODS合金較差的塑性,因此很難利用傳統軋制的方法在室溫條件下制備出大尺寸的高溫合金薄板,而電子束物理氣相沉積在制備大尺寸薄板材料方面有其獨特的優勢。研究表明,電子束物理氣相沉積后在沉積側形成柱狀晶,而與基體接觸一側為等軸晶,尺寸為10~25nm的Y2O3粒子均勻分布在基體中。經過熱等靜壓處理后,柱狀晶組織轉變為等軸晶,且抗拉強度與伸長率均得到顯著提高。Li 等[77],Zeng等[78]分別研究了電子束物理氣相沉積制備的Ni-11.5Cr-4.5Co-0.5Al高溫合金薄板在800℃與900℃的恒溫氧化行為。經過800℃退火處理的薄板具有更穩定的抗氧化性能。經過96h的氧化之后,未經熱處理的薄板表面形成外部NiO層、中間NiO與NiCr2O4混合層、內部致密的Cr2O3層,經過熱處理的薄板表面只形成厚度小于1μm的NiO與Cr2O3混合層。在900℃的恒溫氧化過程中,不同階段由不同的氧化動力學控制。氧化初期形成混合氧化物層,長期氧化后形成表層NiO氧化物層以及內部混合氧化物涂層,混合氧化物層中氧化行為遵循三次氧化定律,而在單相氧化物層中則遵循四次氧化定律。

6 結束語

作為制備與加工難熔金屬的核心技術之一,電子束技術已在高溫合金的成型制造與精煉、高溫合金的焊接、表面改性以及涂層制備等領域得到了廣泛應用,并將不斷涉足航空航天、國防軍工以及核工業等各個領域中。此外,隨著對高溫合金使用性能要求的不斷提高以及新型高溫合金的開發,電子束技術在高溫合金中的應用也面臨著新的挑戰,因此需要不斷開發電子束技術的新方法與新工藝,如將計算模擬的方法與電子束技術相結合能有效指導材料的制備與加工,此外,電子束自動化技術的應用可實現對材料制備與加工過程的精確控制,在降低勞動強度的同時提高材料的使用性能。

電子束技術與高溫合金的發展相互促進,電子束技術在高溫合金中的應用也必然朝著高效率、低成本、低能耗的方向發展。此外,電子束技術的應用在大幅度提高高溫合金的使用性能的同時,使得超高熔點合金的制備與加工成為可能。電子束技術與高溫合金的開發緊密結合,不斷發展,在高溫合金中的應用領域將不斷拓寬,應用前景值得期待。

[1] 郭建亭.高溫合金材料學(上冊)[M].北京:科學出版社,2008.

[2] CORMIERD, HARRYSON D, WEST H. Characterization of H13 steel producedviaelectron beam melting[J]. Rapid Prototyping Journal,2004,10(1):35-41.

[3] GAYTAN S M, MURR L E, MEDINA F, et al.Advanced metal powder based manufacturing of complex components by electron beam melting[J]. Materials Science and Technology,2009,24(3):180-190.

[4] MURR L E,ESQUIVEL E V, QUINONES S A, et al. Microstructures and mechanical properties of electron beam-rapid manufactured Ti-6Al-4V biomedical prototypes compared to wrought Ti-6Al-4V[J].Materials Characterization,2009,60(2):96-105.

[5] STRONDL A, PALM M, GNAUK J, et al. Microstructure and mechanical properties of nickel based superalloy IN718 produced by rapid prototyping with electron beam melting(EBM)[J]. Materials Science and Technology,2011,27(5):876-883.

[6] STRONDL A, FISCHER R, FROMMEYER G, et al. Investigations of MX and γ′/γ″precipitates in the nickel-based superalloy 718 produced by electron beam melting[J].Materials Science and Engineering:A,2008,480(1-2):138-147.

[7] MURR L E, MARTINEZE, GAYTANS M, et al. Microstructural architecture, microstructures, and mechanical properties for a nickel-base superalloy fabricated by electron beam melting[J].Metallurgical and Materials Transactions A,2011,42(11):3491-3508.

[8] MURR L E, MARTINEZ E, PAN X M, et al. Microstructures of Rene 142 nickel-based superalloy fabricated by electron beam melting[J].Acta Materialia,2013,61(11):4289-4296.

[9] DAVE V R, MATZ J E, EAGAR T W. Electron beam solid freeform fabrication of metal parts[A]. Processing of 6th SFF Symposium[C]. Austin,TX:University of Texas at Austin,1995.64-71.

[10] TAMINGE R,KAREN M B, HAFLEY R A.Characterization of 2219 aluminum produced by electron beam freeform fabrication[A]. Proceedings of 13th SFF Symposium[C]. Austin,TX:University of Texas at Austin,2002.482-489.

[11] KAREN M B, TAMINGE R, HAFLEYR A. Electron beam freeform fabrication: a rapid metal deposition process[A].Processing of the 3rd Annual Automotive Composites Conference[C]. Troy,MI,USA:Society of Plastics Engineers,2003.9-10.

[12] MATZ J E, EAGART W. Carbide formation in alloy 718 during electron-beam solid freeform fabrication[J]. Metallurgical and Materials Transactions A,2002,33(8):2559-2567.

[13] 張以忱. 電子槍與離子束技術[M]. 北京:冶金工業出版社, 2004.

[14] TIEN J K, SCHWARZKOPF E A. Assessing the needs for EB refining of superalloys[A]. Proceedings of the Conference on Electron Beam Melting and Refining-State of the Art[C].New Jersey,Englewood:Bakish Materials Corporation,1983.6-20.

[15] CALVERKEY A, DAVIS M, LEVER R F. Journal of Scientific Instruments,1957,34:142.

[16] RUBIN J J, MALM D L, BACHMANN K J. Electron beam float zone growth of niobium-tantalum alloy crystals[J]. Materials Research Bulletin,1972,7(6):597-602.

[17] FORT D. Crystal growth of rare earth metals using the float zoning method[J]. Journal of Crystal Growth,1989,94(1):85-96.

[18] ZHANG J, LIU Y H, LI J G, et al. Directional solidification of monocrystal superalloy by electron beam floating zone-melting[J].Materials Science,1999,34:2507-2511.

[19] 楊亮.單晶高溫合金ЖC36電子束區熔定向凝固[D].西安:西北工業大學,2003.

[20] 郭喜平, 高麗梅.電子束區熔定向凝固Nb基高溫合金的組織和性能[J].航空材料學報,2006,26(3):47-51.

GUO X P, GAO L M.Microstructure and mechanical properties of Nb based ultrahigh temperature alloy directionally solidified by EBFZM[J].Journal of Aeronautical Materials,2006,26(3):47-51.

[21] 譚毅, 石爽. 電子束技術在冶金精煉領域中的研究現狀和發展趨勢[J].材料工程,2013,(8):92-100.

TAN Y, SHI S. Progress in research and development of electron beam technology in metallurgy of refining field[J].Journal of Materials Engineering,2013,(8):92-100.

[22] YOU X G, TAN Y, LI J Y, et al. Effect of solution heat treatment on the microstructure and hardness of Inconel 740 superalloy prepared by electron beam smelting[J]. Journal of Alloys and Compounds,2015,638:239-248.

[23] 譚毅, 廖嬌, 李佳艷, 等. 電子束熔煉Inconel 740合金不同熱處理狀態下的組織演變與顯微硬度[J]. 材料工程,2015,43(4):19-24.

TAN Y, LIAO J, LI J Y, et al. Microstructure evolution and microhardness of Inconel 740 alloy in different heat-treatment conditions prepared by electron beam melting[J]. Journal of Materials Engineering,2015,43(4):19-24.

[24] 李麥海, 武宇, 姚修楠.電子束熔煉工藝對Nb-W合金成分及力學性能的影響[J].寧夏大學學報,2012,33(2):179-181.

LI M H, WU Y, YAO X N. Effect of electron-beam melting process on composition and mechanical property of Nb-W alloy[J]. Journal of Ningxia University,2012,33(2):179-181.

[25] LADOKHIN S, ANIKIN Y, MAKSYUTA I, et al. Superalloys waste refining at the combined induction and electron-beam heating[A]. Proceedings of the Conference on Electron Beam Melting and Refining-state of the Art[C]. New Jersey,Englewood,USA:Bakish Materials Corporation,2000.188-197.

[26] 陳元芳, 鮮楊, 金鐵玉,等.電子束加工技術及其應用[J].現代制造工程,2009,(8):153-156.

CHEN Y F, XIAN Y, JIN T Y, et al. Electron beam engineering technique and applications[J]. Modern Manufacturing Engineering,2009,(8):153-156.

[27] 鞏水利, 張雁, 柴國明.高能束流焊接技術的發展及其在航空領域的應用[J].國防制造技術,2009,(3):12-15.

GONG S L, ZHANG Y, CHAI G M. The development and application of high-energy beam welding technology in the field of aviation[J]. Defense Manufacturing Technology,2009,(3):12-15.

[28] 李亞江, 夏春智, PUCHKOV U A,等.高能束流焊接技術在航空發動機耐熱材料中的應用[J].航空制造技術,2009,(9):40-44.

LI Y J, XIA C Z, PUCHKOV U A, et al. Application of high-energy beam welding technology in heat-resistant material of aeroengine[J].Aeronautical Manufacturing Technology,2009,(9):40-44.

[29] 中國機械工程學會焊接學會編.焊接手冊[M].2版.北京:機械工業出版社,2001.644-684.

[30] 師昌緒.高技術新材料的現狀與展望[J].金屬世界,1995,(1):5-7.

SHI C X. Status and prospects of high-tech and new materials[J]. Metal World,1995,(1):5-7.

[31] 王剛,張秉剛,馮吉才,等.鎳基高溫合金葉片焊接修復技術的研究進展[J].焊接,2008,(1):20-23.

WANG G, ZHANG B G, FENG J C, et al. Research progress in repair welding technology of Ni-based superalloy blades[J]. Welding and Joinning,2008, (1):20-23.

[32] 荀柏秋,李琦,趙烏恩.高溫材料在燃氣輪機中的應用和發展[J].熱能動力工程,2004,19(5):447-449.

XUN B Q, LI Q, ZHAO W E.Applications and development of high-temperature materials in gas turbine[J]. Journal of Engineering for Thermal Energy and Power,2004,19(5):447-449.

[33] 張奎元.高溫合金在飛機發動機上的應用及焊接[J].桂林航天工業高等專科學校學報,1997,(增刊2):9-15.

ZHANG K Y.Welding and application of high-temperature alloys in aircraft engines[J]. Journal of Guilin College of Aerospace Technology,1997,(Suppl 2):9-15.

[34] 周永軍,王瑞丹.鎳基超合金的發展和研究現狀[J].沈陽航空工業學院學報,2006,23(1):35-37.

ZHOU Y J, WANG R D. Development and research status of Ni-base superalloy[J].Journal of Shenyang Institute of Aeronautical Engineering,2006,23(1):35-37.

[35] 馬翔生.壓氣機整體轉子電子束焊接[J].電子束加工技術,1995,(增刊1):32-37.

MA X S. EB welding of integral compressor rotor[J]. Journal of Electron Beam Processing Technology,1995,(Suppl 1):32-37.

[36] ZHANG H Q,ZHANGY H, LI L H, et al. Influence of weld mis-matching on fatigue crack growth behaviors of electron beam welded joints[J].Materials Science and Engineering:A,2002,334(1-2):141-146.

[37] FERRO P, ZAMBON A, BONOLL O F. Investigation of electron-beam welding in wrought Inconel706—experimental and numerical analysis[J].Materials Science and Engineering:A,2005,392(1-2):94-105.

[38] WOJCICKI S, MLADENOV G. A new method of experimental investigation of high-power electron beam[J]. Vacuum,2000,58(2):523-530.

[39] KOLEVA E, MLADENOV G, VUTOVA K. Calculation of weld parameters and thermal efficiency in electron beam welding[J]. Vacuum,1999,53(1):67-70.

[40] RADHAKRISHNAN B, THOMPSON R G. A phase diagram approach to study liquation cracking in alloy 718[J]. Metallurgical Transactions A,1991,22(4):887-902.

[41] CIESLAK M J, HEADLEY T J, KNOROVSKY G A, et al. A comparison of the solidification behavior of INCOLOY 909 and Inconel718[J]. Metallurgical Transactions A,1990,21(1):479-488.

[42] GAO P, ZHANG K F, ZHANG B G, et al.Microstructures and high temperature mechanical properties of electron beam welded Inconel 718 superalloy thick plate[J].Transaction of Nonferrous Metals Society of China,2011,21(Suppl 2):315-322.

[43] BENHADAD S, RICHARDS N L, CHATURVEDI M C.The influence of minor elements on the weldability of an Inconel 718-type superalloy[J].Metallurgical and Materials Transactions A,2002,33(7):2005-2017.

[44] VISHWAKARMA K R, RICHARDS N L, CHATURVEDI M C.Microstructural analysis of fusion and heat affected zones in electron beam welded ALLVAC?718PLUSTMsuperalloy[J].Materials Science and Engineering:A,2008,480(1-2):517-528.

[45] CAOW D, KENNEDY R. Role of chemistry in 718 type alloys-allvac?718plusTMalloy development[A]. Superalloys 2004[C]. Pennsylvania,Warrendale:The Minerals,Metals & Materials Society,2004.91-99.

[46] OJO O A, WANG Y L, CHATURVEDI M C. Heat affected zone liquation cracking in electron beam welded third generation nickel base superalloys[J].Materials Science and Engineering:A,2008,476(1-2):217-223.

[47] HINO T, KOBAYASHI T, KOIZUMI Y, et al. Development of a new single crystal superalloy for industrial gas turbines[A]. Superalloys 2000[C]. Pennsylvania,Warrendale:The Minerals,Metals & Materials Society,2000.729-736.

[48] WANG Y L, RICHARDS N L, CHATURVEDI M C. Weldability of directionally solidified TMS-75 and TMD-103 superalloys[A]. Superalloys 2004[C]. Pennsylvania,Warrendale: The Minerals,Metals & Materials Society,2004.19-23.

[49] 王亞軍.高溫合金GH4169/GH907異種材料的電子束焊接[J].航空制造技術,1995,(2):11-14.

WANG Y J. EBW for superalloy GH4169/GH907[J]. Aeronautical Manufacturing Technology,1995,(2):11-14.

[50] 張志偉,王厚勤,王永鋼.Ti3Al基合金與Nb521鈮合金的電子束焊接[A].第14屆全國特種加工學術會議論文集[C].蘇州: 中國機械工程學會特種加工分會,2011.647-650.

[51] 秦優瓊,孫鳳蓮.Ti3Al材料的應用與連接現狀[A].中國機械工程學會2003高溫釬焊及擴散焊技術研討會論文集[C].哈爾濱:中國機械工程學會,2003.1-10.

[52] 虞戰波, 櫻井豐久 ,森岡雅男.大面積電子束的模具精加工技術[J].機械工人(冷加工),2004,(11):43-44.

YU Z B, TOYOHISA S, MASAO M. Mold precision machining technology of electron beam in large area[J]. Mechanic(Cold Processing),2004,(11):43-44.

[53] 吳愛民,陳景松,鄒建新,等.模具鋼的電子束表面改性研究[J].核技術,2002,25(8):608-614.

WU A M, CHEN J S, ZOU J X, et al. A study on the die steel surface modification by electron beam[J]. Nuclear Techniques,2002,25(8):608-614.

[54] DOBRZANSKI L A, POLOK A, JONDA E, et al.Structure and properties of surface layers obtained by alloying of the hot work tool steels[J].Journal of Achievements in Materials and Manufacturing Engineering,2006,17:329-332.

[55] MARGINEAN G, UTU D. Microstructure refinement and alloying of WC-CoCr coatings by electron beam treatment[J]. Surface & Coatings Technology,2010,205(7):1985-1989.

[56] 陳志文,范洪遠, 周長春,等.Zr合金的幾種Nb表面合金化工藝的耐蝕性能研究[J].表面技術,2007,36(5):24-27.

CHEN Z W, FAN H Y, ZHOU C C, et al. Study on the corrosion resistance of zirconium alloys with some Nb surface alloying technics[J]. Surface Technology,2007,36(5):24-27.

[57] 胡傳順,王福會, 吳維.電子束表面熔凝處理對鎳基高溫合金熔凝層組織及其抗高溫氧化性能的影響[J].金屬熱處理,2001,26(7):20-22.

HU C S, WANG F H, WU W. Effect of electron beam surface solidification on microstructure and high temperature oxidation resistance of Ni base alloy solidified layer[J]. Heat Treatment of Metals,2001,26(7):20-22.

[58] 鄒慧.DD3單晶高溫合金強脈沖電子束表面改性研究[D].天津:天津大學,2011.

[59] HAO S Z, ZHANG X D, MEI X X, et al. Surface treatment of DZ4 directionally solidified nickel-based superalloy by high current pulsed electron beam[J].Materials Letters,2008,62(3):414-417.

[60] 李鍵, 韋習成. 物理氣相沉積新技術的新進展[J].材料保護,2000,33(1):91-94.

LI J, WEI X C. New progress of new technologies in physical vapor deposition[J]. Materials Protection,2000,33(1):91-94.

[61] KIM J P, JUNG H G, KIM K Y.Al+Y code position using EB-PVD method for improvement of high-temperature oxidation resistance of TiAl[J].Surface and Coatings Technology,1999,112(1):91-97.

[62] LUGSEHEIDER E, BARIMANI C. Ceramic thermal barrier coatings deposited with the electron beam-physical vapor technique[J]. Surface and Coatings Technology,1998,98(1):1221-1227.

[63] 陳炳貽.熱障涂層技術的發展[J]. 航空科學技術,2005,(2):37-39.

CHEN B Y. Development of thermal barrier coating technologies[J].Aeronautical Science and Technology,2005,(2):37-39.

[64] PADTURE N P, GELL M, JORDAN E H. Thermal barrier coatings for gas-turbine engine applications[J]. Science,2002,296(5566):280-284.

[65] CAO X Q, VASSEN R, STOEVER D. Ceramic materials for thermal barrier coatings[J]. Journal of the European Ceramic Society,2004,24(1):1-10.

[66] 劉純波, 林鋒, 蔣顯亮.熱障涂層的研究現狀與發展趨勢[J].中國有色金屬學報,2007,17(1):1-13.

LIU C B, LIN F, JIANG X L.Current state and future development of thermal barrier coating[J].The Chinese Journal of Nonferrous Metals,2007,17(1):1-13.

[67] XU H, GONG S, DENG L. Preparation of thermal barrier coatings for gas turbine blades by EB-PVD[J]. Thin Solid Films, 1998,334(1):98-102.

[68] BI X F, XU H B, GONG S K.Investigation of the failure mechanism of thermal barrier coatings prepared by electron beam physical vapor deposition[J].Surface and Coatings Technology, 2000,130(1):122-127.

[69] ZHANG D B, GONG S K, XU H B, et al.Thermal cycling behaviors of thermal barrier coatings on intermetallic Ni3Al based superalloy[J].Surface and Coatings Technology,2003,168(1):78-83.

[70] MOVCHAN B A.Functionally graded EB PVD coatings[J].Surface and Coatings Technology,2002,149(2-3):252-262.

[71] MOVCHAN B A,NERODENKO L M, RUDOY J E. Method for producing by evaporation a functionally graded coatings with an outer ceramic layer on a metal substrate[P]. USA Patent:6669982,2003-12-30.

[72] MOVCHAN B A, YAKOVCHUK Y K.Graded thermal barrier coatings, deposited by EB-PVD[J].Surface & Coatings Technology,2004,188-189:85-92.

[73] GUO H B, CUI Y J, PENG H, et al.Improved cyclic oxidation resistance of electron beam physical vapor deposited nano-oxide dispersed β-NiAl coatings for Hf-containing superalloy[J].Corrosion Science,2010,52(4):1440-1446.

[74] LI H F, TAO S F, ZHOU Z H, et al. Element diffusion during fabrication of EB-PVD NiAl coating and its 1100℃ isothermal oxidation behavior(II)[J]. Surface & Coatings Technology, 2007,201(15):6589-6592.

[75] 馬李,孫躍,赫曉東,等.電子束物理氣相沉積工藝制備超薄高溫結構材料的研究[J].材料導報,2006,20(11):100-103.

MA L, SUN Y, HE X D, et al. Research on ultrathin high temperature structure materials achieved by EB -PVD[J]. Materials Review,2006,20(11):100-103.

[76] HE X D, XIN Y, LI M W, et al.Microstructure and mechanical properties of ODS Ni-based superalloy foil produced by EB-PVD[J].Journal of Alloys and Compounds,2009,467(1-2):347-350.

[77] LI M W, ZENG G, HE F, et al. The isothermal oxidation behaviors of as-deposited and heat-treated Ni-11.5Cr-4.5Co-0.5Al sheet by EB-PVD at 800℃[J].Journal of Alloys and Compounds,2009,488:30-34.

[78] ZENG G, LI M W, HAN J C, et al.Oxidation kinetics of microcrystalline Ni-11.5Cr-4.5Co-0.5Al superalloy sheet fabricated by electron beam physical vapor deposition at 900℃[J].Materials Science and Engineering:A,2007,465(1-2):255-259.

Application of Electron Beam Technology in Superalloy

TAN Yi1,2,3,YOU Xiao-gang1,2,3,LI Jia-yan1,2,3,SHI Shuang1,2,3

(1 School of Materials Science and Engineering,Dalian University of Technology,Dalian 116024,Liaoning,China;2 Laboratory for New Energy Material Energetic Beam Metallurgical Equipment Engineering of Liaoning Province,Dalian 116024,Liaoning,China;3 Key Laboratory for Solar Energy Photovoltaic System of Liaoning Province,Dalian University of Technology,Dalian 116024,Liaoning,China)

As the advanced processing technology developed in recent years, electron beam technology has the advantages in superalloy has been paid extensive attention. The research and application of electron beam technology in the field of preparation and processing of superalloy were reviewed, including the electron beam forming and fabrication of superalloy, electron beam smelting of superalloy, electron beam welding, surface modification and electron beam physical vapor deposition of superalloy, the challenge for electron beam technology at present was pointed out, and the development of electron beam technology in the field of superalloy was discussed.

electron beam technology;superalloy;alloy melting;welding;surface modification

10.11868/j.issn.1001-4381.2015.12.017

TF134

A

1001-4381(2015)12-0101-12

高等學校博士學科點專項科研基金資助項目(20130041110004)

2014-04-11;

2015-03-31

譚毅(1961-),男,教授,主要從事載能束冶金制備高純、高品質材料及多元合金的基礎和應用研究,以及載能束冶金裝備研發,聯系地址:遼寧省大連市大連理工大學新三束實驗室207(116024),E-mail:tanyi@dlut.edu.cn