變頻技術在350 MW機組閉式水系統中的應用

劉 平,高月江

(1.電力規劃設計總院,北京 100120;2.大唐長春第三熱電廠,吉林 長春 130000)

1 概述

隨著吉林省電網的擴大,機組總裝機容量不斷增加,負荷峰谷差不斷拉大,火電機組在水電、風電優先調度的劣勢下,負荷率大幅度降低,機組頻繁參與調峰或深度調峰運行,原有的輔機工況調節方法在低負荷運行時能源浪費嚴重,調節特性差,頻繁的啟停會對廠用電系統及機械負載產生沖擊損害。鑒于國家節能減排的嚴峻形勢,發電廠輔機的調速節能改造勢在必行。目前,火力發電廠中6 kV及以上電壓等級的高壓異步電動機應用較多的調速方式主要有:變極調速、液力耦合器調速和變頻調速。由于變頻調速有顯著地社會與經濟效益,是目前高壓異步電動機主要的調速方式。

2 變頻調速技術

2.1 節能原理

風機(或水泵)類設備均屬平方轉矩負載,其轉速與流量、壓力(揚程)以及軸功率具有如下關系:流量與轉速的一次方成正比,壓力與轉速的平方成正比,功率與轉速的立方成正比。如果水泵的效率一定,當要求調節流量下降時,轉速可成比例地下降,而水泵電動機的功率與轉速近似成立方比的關系,因此降低轉速可大幅度地降低水泵軸功率。變頻器是利用電力電子器件的通斷作用將工頻電源變換為另一頻率的電能控制裝置。先把工頻交流電源通過整流器轉換成直流電源,然后再把直流電源轉換成頻率、電壓均可控制的交流電源供給電動機。頻率可控即電動機轉速可控,從而達到節能的目的。

2.2 變頻器節能方式

(1)為了保證生產的可靠性,各種生產機械在設計時,都留有一定的富余量。電機不能在滿負荷下運行,多余的力矩增加了有功功率的消耗,造成電能的浪費。

(2)變頻調速器在軟件上設有5000次/秒的測控輸出功能,迅速適應負載變動,供給最大效率電壓,始終保持電機的輸出高效率運行。

(3)在保證電機輸出力矩的情況下,可自動調節V/F曲線,降低輸入電流,達到節能狀態。

(4)啟動電流可從0~額定電流,減少了啟動電流對電網的沖擊,節約了電費,也減少了啟動慣性對設備的大慣量的轉速沖擊,延長了設備的使用壽命。

(5)采用變頻節能調速器后,由于其性能已變為:AC-DC-AC,在整流濾波后,負載特性發生了變化。變頻調速器對電網的阻抗特性呈阻性,功率因數很高,減少了無功損耗。

2.3 變頻器的主要型式

高壓變頻器按主電路結構可分為交-交方式和交-直-交方式兩大類。交-直-交變頻方式按中間直流濾波環節的不同又可分為電流源型、三電平PWM電壓源型和單元模塊串聯多電平PWM電壓源型,目前單元模塊串聯多電平PWM電壓源型變頻器應用較多。

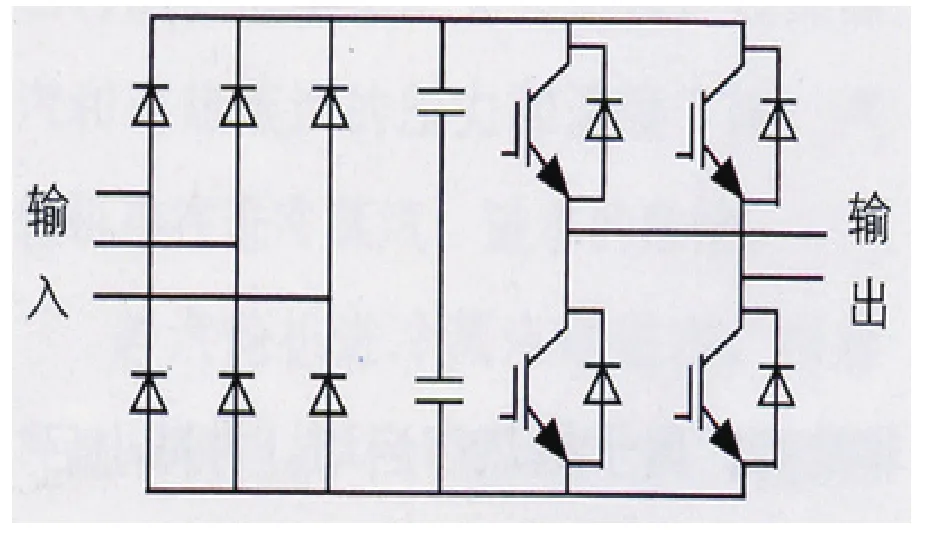

單元串聯多電平PWM電壓源型變頻器采用若干個低壓PWM變頻功率單元串聯的方式實現直接高壓輸出。單元模塊串聯多電平PWM電壓源型變頻器主要由進線隔離變壓器、功率單元、控制系統和人機界面系統構成。功率單元接線圖見圖1,由AC 630 V次級饋電的三相二極管整流器將電容器充電至DC 900 V,該電壓提供給由IGBT組成的單相H橋式逆變電路,使得變頻器能產生非常接近正弦波的輸出波形。

圖1 功率單元接線圖

3 變頻器的主要接線型式

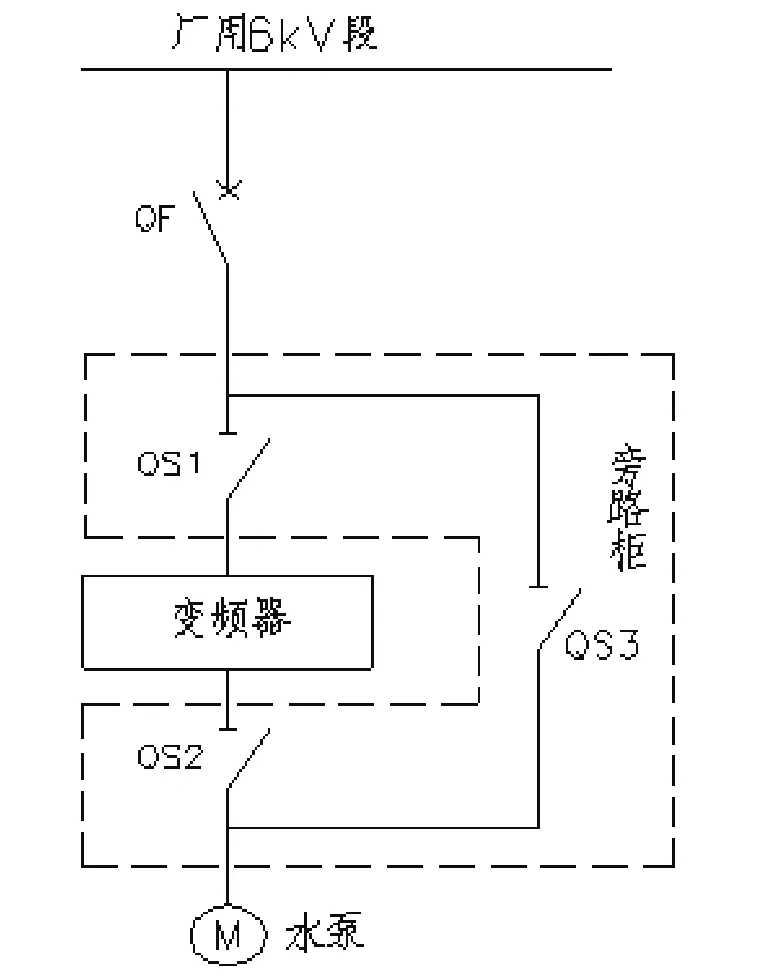

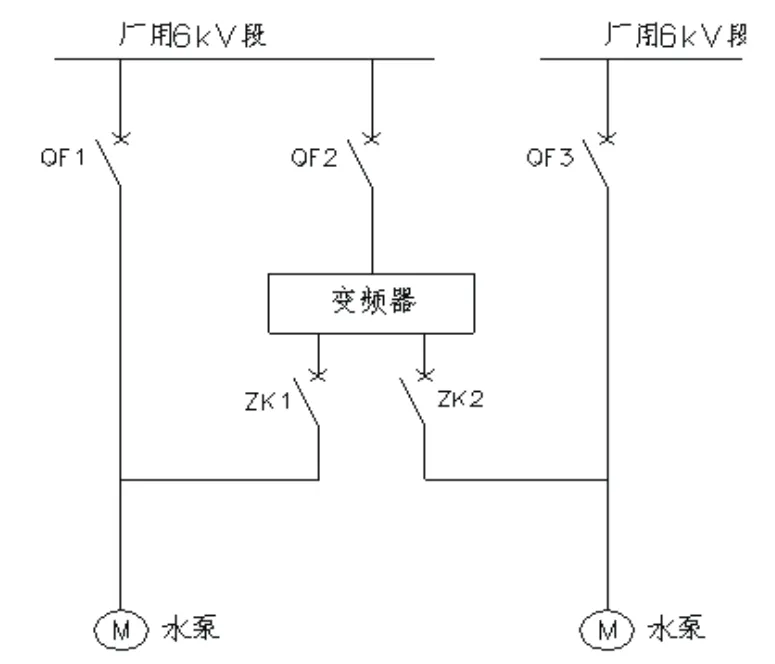

二臺100%容量一用一備的水泵加裝變頻裝置通常有二種接線形式:一拖一方案接線見圖2,每臺水泵選用一臺變頻器,其優點是任何一臺水泵運行都能進行變頻調節,缺點是初投資較高,是一拖二方案的近兩倍。一拖二方案接線見圖3,每二臺水泵共用一臺變頻器,應用一臺變頻器能實現每一臺泵的工、變頻切換,并能實現兩臺泵之間的切換。

圖2 一拖一方案接線

圖3 一拖二方案接線

4 變頻技術在閉式冷卻水系統的應用

4.1 概況

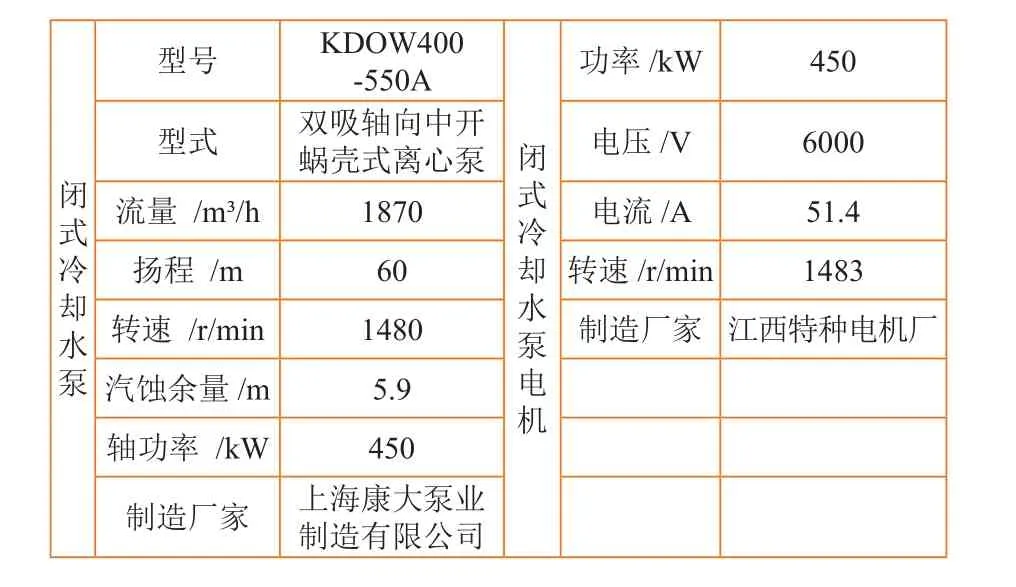

大唐長春第三熱電廠350 MW亞臨界火電機組閉式水系統原設計為單元制閉合大回路系統,設有兩臺100%容量的閉式冷卻水泵,閉式冷卻水泵電機的電壓等級為6 kV,定速泵,電機功率450 kW,為機組所有輔助設備提供冷卻水。

閉式冷卻水泵低負荷時采用定速運行,出口流量只能由各冷卻用戶調門跟隨冷卻溫度調節,節流損失大、出口壓力高、管損嚴重浪費電能。季節性氣溫低時,閥門開度小,閥門受到長期沖蝕導致使用壽命短,閉式水管道承受壓力高,經常出現漏泄,并且出現了冷油器冷卻水壓高于油壓的不安全現象,因電機為全電壓啟動,啟動沖擊大,易造成泵體和電動機本身及設備基礎的損壞,電動機軸承損壞運行周期短,致使現場維護量大,造成各種資源的極大浪費且影響安全生產。閉式冷卻水泵及電動機技術參數見表1。

表1 閉式冷卻水泵及電動機技術參數

為了有效降低廠用電率,保證設備及機組安全,大唐長春第三熱電廠決定對閉式冷卻水泵電機進行變頻改造。

4.2 改造方案

閉式水泵每臺機組更改一臺,本次技改共涉及兩臺水泵。改造方案為:改造為一拖一變頻帶旁路控制。采用江蘇力普公司的高壓變頻器,該系列高壓變頻調速系統采用單元模塊串聯多電平技術,6 kV輸入,6 kV高壓輸出,屬高-高電壓源型變頻器。

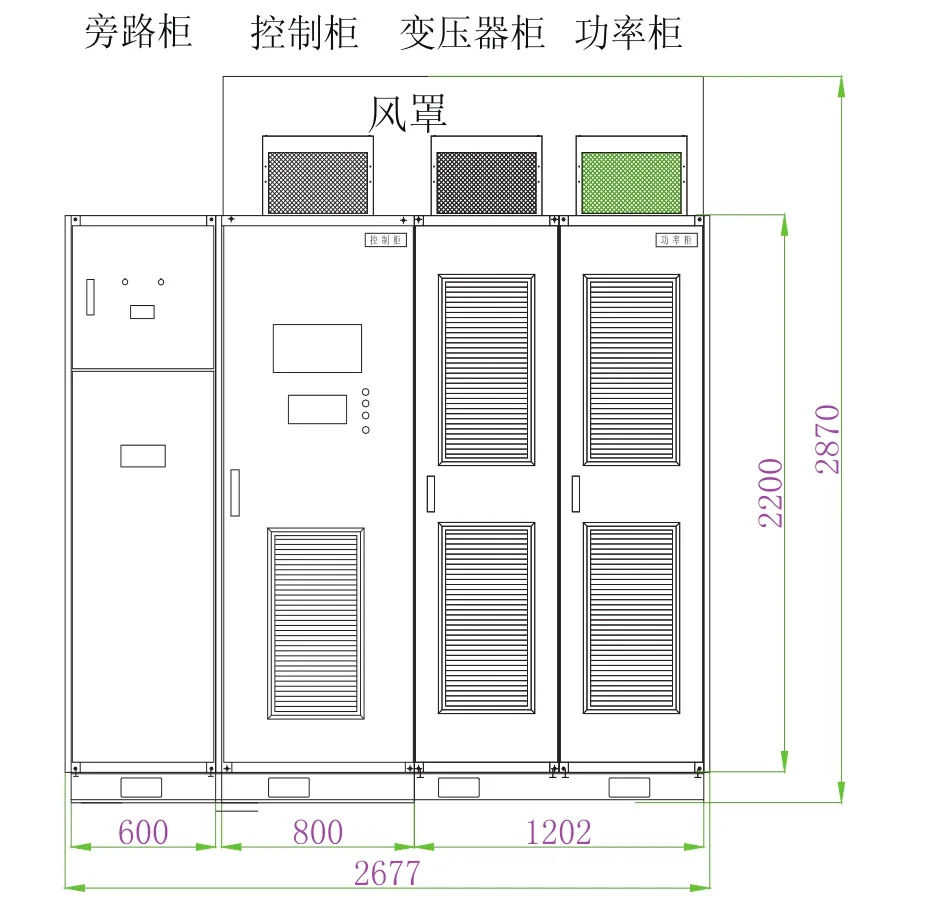

該變頻裝置主機柜由控制柜、功率柜、變壓器柜以及旁路柜4個柜體組成,布置在1、2號機6.3 m平臺靠近A排的位置。變頻器屏柜的布置尺寸見圖4。

圖4 變頻器屏柜的布置尺寸

整個改造方案包括三部分改造。第一是就地高壓變頻器的安裝和接入。第二是電氣開關部分的改造。第三部分是熱工邏輯和DCS操作畫面的改造。

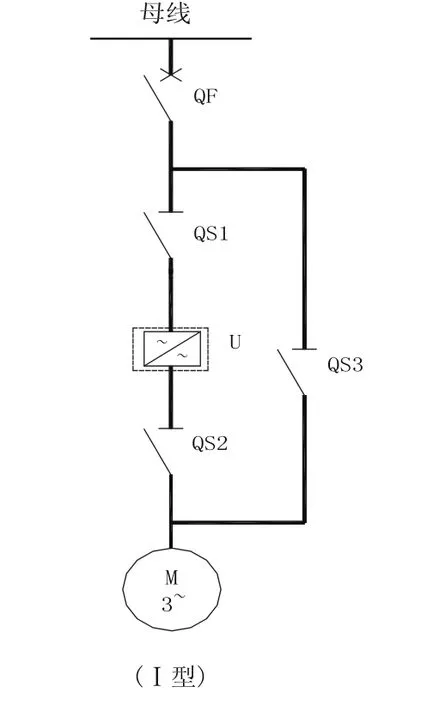

系統主回路控制原理見圖5。是由3個高壓隔離開關QS1、QS2和QS3和高壓開關QF、電動機M組成。工、變頻啟動時,根據遠方選擇的工、變頻控制方式,啟動工頻或變頻運行。變頻器重故障時,聯鎖斷開高壓開關QF。熱工聯鎖邏輯為:當B泵變頻器故障跳閘時,系統聯跳B泵變頻器上口的高壓開關,由閉式冷卻水泵原有的聯鎖動作邏輯實現閉式水泵掉閘,備用A泵工頻閉式冷卻泵聯鎖啟動投運,保證冷卻水的繼續供給。

圖5 系統主回路控制原理

高壓變頻器采用對電網諧波污染小,功率因數高,輸出波形質量好,不存在諧波引起的電機附加發熱、轉矩脈動、噪音、dv/dt及共模電壓等問題的特性,具備飛車啟動功能,瞬時停電再啟動功能。并設以下保護:過電壓、過電流、欠電壓、缺相保護、短路保護、單相接地保護、電機過載保護、變壓器過溫保護、半導體器件的過熱保護、瞬時停電保護等,聯跳輸入側電源開關。

4.3 變頻改造的節能和運行效果評估

與恒速系統相比,變頻調速具有明顯的節能效果。主要體現在以下兩個方面:

(1)變頻調節系統可以省去恒速系統再循環回路的電動機損耗。從理論上分析節能效果在20%~30%。

(2)變頻調速水泵系統隨負荷變化,也有明顯的節能效果。負荷越低時,節能效果越明顯。

改造后用4 mA~20 mA信號控制變頻輸出調整閉式冷卻水泵電機轉速,從而達到改變閉式冷卻水泵出口流量滿足機組運行要求的目的。該系統消除了因閥門開度變化造成的壓流損失,自身耗電大幅度下降,且調節方便,節能效果明顯。

4.4 試驗方法

所取工況基本穩定,閉式冷卻水泵運行方式固定、流量保持穩定,無較大波動。選取閉式冷卻水泵在工頻和變頻兩種工況時間段,分別記錄耗電量、耗電率。

DCS中各參數經校驗指示準確,主要輔機電度表經校驗,運行可靠。通過對DCS的現有歷史數據能進行有效統計,準確核定閉式冷卻泵的節能功率。

4.5 試驗數據結果

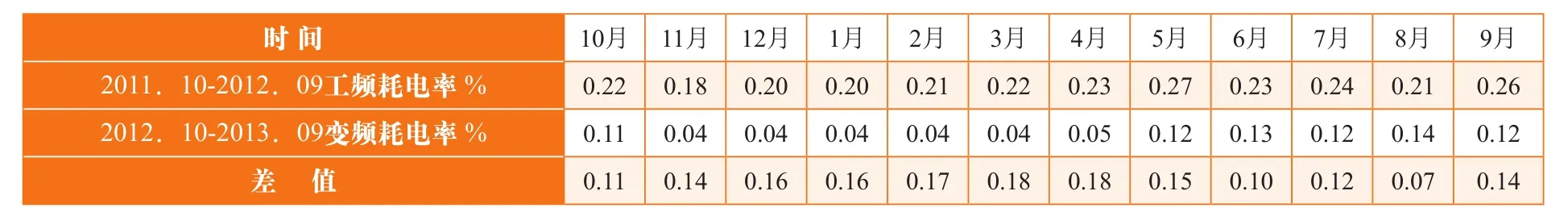

試驗數據見表2、表3。

表2 試驗數據結果

表3 1號機閉式冷卻水泵改造變頻前后耗電率統計

4.6 節能效果評估

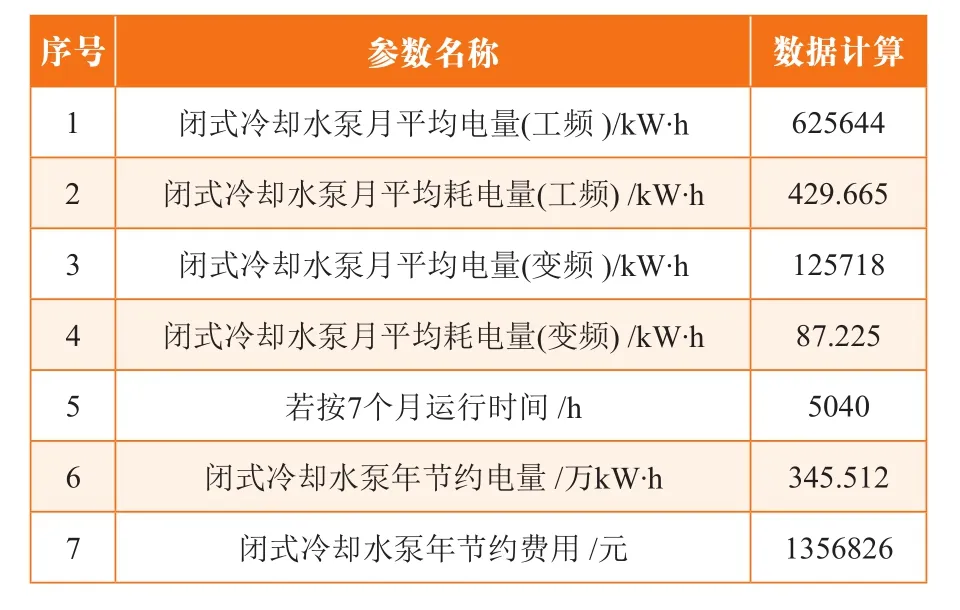

1、2機組閉式冷卻水泵變頻改造節能效果見表4。

閉式冷卻水泵未改變頻前1、2號機平均每小時耗電429.665 kW·h,改造變頻后平均每小時耗電87.225 kW·h,每小時節電量342.44 kW·h,按每年冬季7個月時間計算利用小時數為7×30×24=5040 h,廠用電按0.3927元/ kW·h,全年發電量為294417萬kW·h。

表4 1、2號機組閉式冷卻水泵變頻改造節能統計

兩臺機閉式冷卻水泵可節電收益

=利用小時數×臺數×節電量×0.3927

=5040×2×342.44×0.3927

=1356826元

年節電量

=利用小時數×臺數×節電量

=5040×2×342.77

=345.512萬 kW ·h

變頻改造后降低廠用電量率

=年節電量/年發電量

=345.512/294417

= 0.12%

從上述統計數據來看:采用變頻裝置后,閉式冷卻水泵月平均電流僅占電動機額定電流的約20%,減少了約80%。這說明在機組平均負荷率一般為70%~80%左右時,閉式冷卻水泵經常處于輕、中載運行,電動機的輸入功率減小很多,從而測出閉式冷卻水泵的平均節電率為80%。

此次兩臺機閉式冷卻水泵變頻控制改造費用為110萬元,主要費用見表5。

表5 兩臺機閉式冷卻水泵變頻控制改造費用

改造后實現合計年收益:135.68萬元,總年節電量:345.512萬kW·h,可見當年即可收回投資,還有盈余,節能效果是非常可觀的。

4.7 運行效果評估

(1)閉式冷卻水泵變頻投運后,在啟動閉式冷卻水泵時消除了電機大電流啟動時的沖擊力矩對閉式冷卻水泵、電機的損壞。同時消除了大電動機啟動時對電網電壓的波動影響。

(2)變頻投運后可隨機組負荷環境溫度變化及時調節冷卻水出力,達到降低廠用電的目的。

(3)在春秋冬季,變頻運行可避免閉式水母管壓力過高引起的管道漏泄、冷油器冷卻水壓力高于油壓造成油中進水的安全隱患。也可避免閉式水母管壓力過高各用戶因閥門開度過小引致的壓流損失,提高了系統效率,且延長了閥門的使用壽命。

(4)由于變頻器對電動機的軟起動和保護等功能,降低了閉式冷卻水泵的運行噪音,可以有效地減輕機械葉輪和軸承的磨損,延長設備使用壽命,減少了設備維護量。

(5)變頻投運時運行人員可以非常平滑、穩定地調節冷卻水量,對系統的調整控制更為穩定自如,改善了調節品質。

5 結語

綜上所述,350 MW機組單元制閉合大回路閉式水系統中,其閉式冷卻水泵電機應用變頻技術后節能及經濟效益顯著,變頻設備投資回收期短,運行穩定性高。除了閉式水系統,變頻技術還可應用到電廠中的其他輔機中,在提高自動調節品質的同時,很好地達到節能降耗的目的。

[1]徐甫榮.發電廠輔機電動機節能改造技術方案分析[J].變頻器世界,2002,(4).

[2]王意興.變頻技術在火電廠凝結水泵的應用[C]//全國火電100 MW~200 MW級機組技術協作會2008年年會論文集,2008.