復合材料纏繞氙氣瓶研制技術

王祥龍,程 彬,劉志棟

(蘭州空間技術物理研究所,蘭州 730000)

復合材料纏繞氙氣瓶研制技術

王祥龍,程 彬,劉志棟

(蘭州空間技術物理研究所,蘭州 730000)

目前我國電推進技術在航天領域取得了很大的進展,具有廣闊的應用前景,作為電推進技術的一項關鍵產品,氙氣瓶為電推進技術貯存和提供燃料——氙氣,除要求具備航天用氣瓶的質量輕、強度高和爆破前先泄漏安全失效模式外,同時要求其具有高可靠性和長壽命特點。本文從產品性能、設計和試驗等方面闡述了某復合材料氙氣瓶的研制情況,提出了內襯和復合層的選材要求,對內襯結構和復合層強度進行了設計,并對氙氣瓶的試驗進行了描述。

電推進;氙氣瓶;纖維纏繞;金屬內襯;結構設計

1 引 言

空間電推進技術具有高比沖、小推力、長壽命等特點。在航天器控制、深空探測和載人航天等領域有廣泛的應用前景。國外在上世紀已經在航天器上成功應用,國內從上世紀開始研究,近年來取得了很大的進展。氙氣瓶作為電推進技術的貯能設備,其性能的優劣對電推進技術有很大影響,和航天器用的其他氣瓶一樣,氙氣瓶必須具有質量輕、強度高和爆破前先泄漏安全失效模式等特點,同時由于電推進工作周期長,要求氙氣瓶必須具有較長的工作壽命,國內目前要求為15~20年。本文闡述了某氙氣瓶的研制情況。

2 氣瓶設計設計指標

氣瓶的主要指標如下:

(1)工作介質:氙氣;

(2)額定工作壓力:15 MPa(20℃下);

(3)氣瓶質量:≤10 kg(不含工作介質);

(4)強度試驗壓力:22.5 MPa;

(5)爆破壓力:≥30 MPa;

(6)外漏率:工作壓力下不大于1.0×10-7Pa·m3/s;

(7)疲勞次數:額定工況下,用水壓反復加排水次數不小于100次。

3 氣瓶設計

電推進工作時間長,需求的氙氣量較大,氙氣的貯存通常采用高壓貯存模式,由于復合材料氣瓶比金屬氣瓶具有較高的承載能力,因此,氙氣瓶采用復合材料氣瓶結構,由內襯和復合層兩部分組成。內襯的功能主要是包容氙氣,防止氙氣泄漏;并作為纏繞芯模,同時提供對外接口和界面。復合層的功能主要是承擔氙氣瓶的內壓載荷。

3.1 氣瓶內襯設計

內襯常見形式有金屬內襯、橡膠內襯、塑料內襯。同樣厚度的情況下橡膠、塑料較之金屬材料,密度小、質量輕,且材料成本低、耐腐蝕、疲勞性能好,但橡膠和塑料在高壓下的透氣性較高,無法滿足氣瓶的氣密性要求。

通常可作為復合材料壓力容器內襯材料的金屬有鋁合金、不銹鋼、鈦及鈦合金、Monel合金(Ni-Cu合金)及Inconel合金(Ni-Cr合金)等。對高循環壽命應用,一般可采用屈服強度較高的鈦合金和不銹鋼等材料,工作時其內襯應變處于彈性范圍;對低循環壽命應用,一般可采用鋁合金或純鈦超薄材料,工作時其應變處于塑性范圍[1]。實際上,內襯材料的選擇往往是多種需求綜合的結果。可根據以下特點進行選擇[2]:

(1)密度低,比屈服強度和比極限強度高;

(2)與工作介質相容性好;

(3)低周疲勞特性和高周疲勞特性好;

(4)抗裂紋增長性能好,以保證壽命;

(5)焊接性能好;

(6)加工、成型性能好。內襯的結構通常為不規則形狀,對氣瓶在使用中引起二次應力,并產生較大的應力集中,容易造成氣瓶在較低的應力下發生失效,因此,內襯材料必須具有良好的加工性能;

(7)抗腐蝕性好。

氙氣作為惰性氣體,其化學性能很穩定,與常用的內襯材料均有良好的相容性,根據其他復合材料氣瓶的研制經驗,本次氙氣瓶內襯材料選用工業純鈦,其中柱段和封頭采用塑性較好的TA1,接頭采用具有一定塑性,并且強度較高的TA3。復合材料高壓氣瓶內襯材料參數見表1。

表1 復合材料高壓氣瓶內襯材料參數

3.2 內襯結構設計

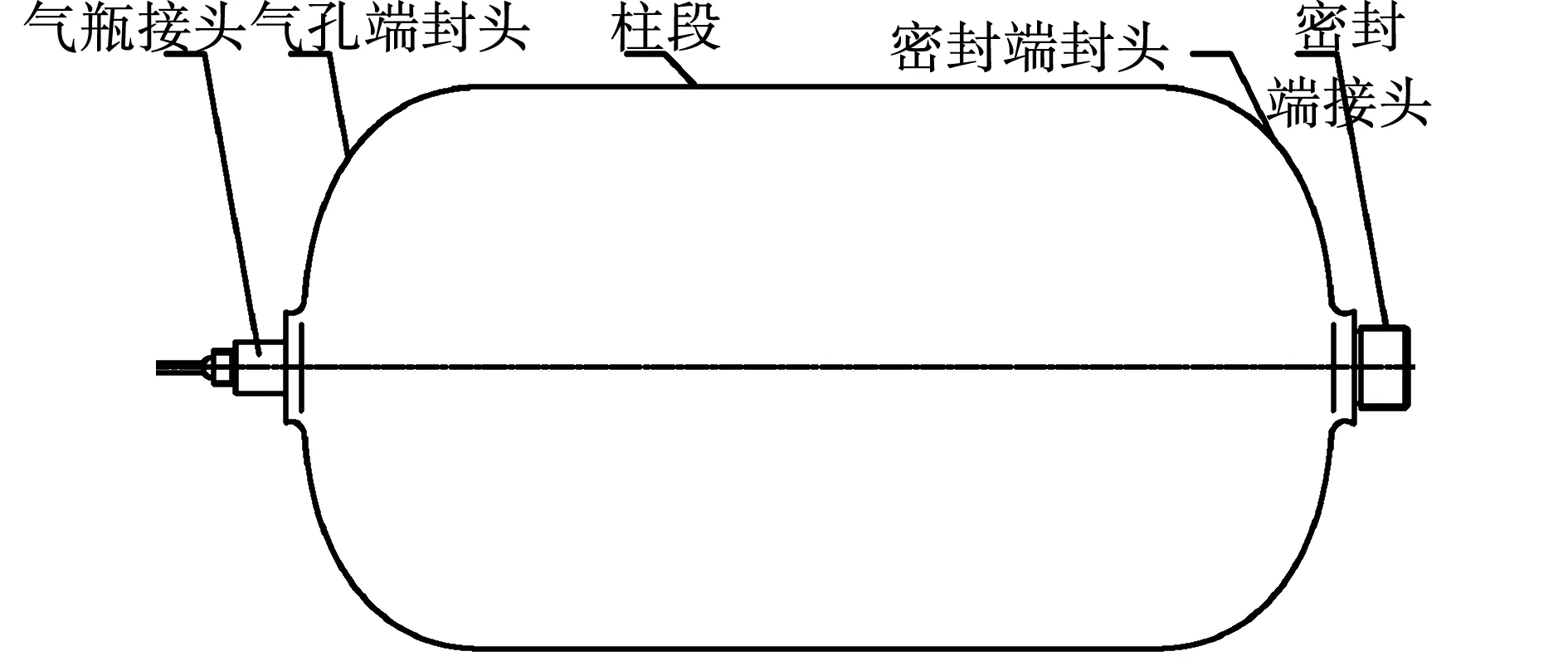

內襯由接頭、氣口端封頭、筒段、密封端封頭和密封端接頭五部分組成,具體結構如圖1所示。為了提高氣瓶的性能,充分發揮纖維的左右,內襯通常設計為長圓柱型薄壁結構,內襯壁厚根據機械加工能力、氣瓶疲勞壽命、復合層纏繞工藝等確定內襯的基礎壁厚。

圖1 氙氣瓶內襯結構圖

3.2.1 氣瓶接頭結構設計

接頭結構設計主要包括強度設計和疲勞設計兩種方式,由于氣瓶接頭附件纖維無法纏繞,氣瓶內壓全部由金屬程度,在接頭與纖維分界面上,接頭主要承擔剪應力作用,可根據內壓確定接頭肩部厚度和形狀。

3.2.2 封頭結構設計

在復合材料氣瓶設計中,封頭結構形式和形面的設計十分重要,氣瓶的失效大多數是在氣瓶封頭及接口等薄弱環節發生。封頭設計時根據封頭是單極孔或者雙極孔、兩端極孔的開口尺寸、纖維纏繞的線形以及疲勞壽命的要求來共同確定。

封頭結構有橢球面纏繞封頭、等張力封頭、平面纏繞封頭等。等張力封頭在均勻內壓下封頭各點纖維應力都相等,且等于筒身螺旋纏繞纖維應力,纖維強度可以得到最充分的利用,所以氙氣瓶在設計中內襯兩端封頭均采用等張力封頭結構。

封頭曲面對應的旋轉母線由等張力曲線方程(1)給出,其中r為徑向坐標,x0為內襯極孔直徑與緯度圓直徑的比值。

(1)

Rθmax=R/sin2α0

(2)

sinα0=r0/R

(3)

3.3 氣瓶復合層設計

3.3.1 復合層材料選擇

纖維是復合材料的主要承載部分,承擔絕大部分的壓力載荷。對增強纖維材料的要求是[2]:

(1)高強度和高模量,低密度;強度越高表明纖維承受載荷能力越強,就越能發揮增強作用;而高模量是保證結構穩定性必須的。密度越低,復合產品質量輕;

(2)樹脂浸潤性好;

(3)具有良好的纏繞工藝性,纖維束松緊均勻等。

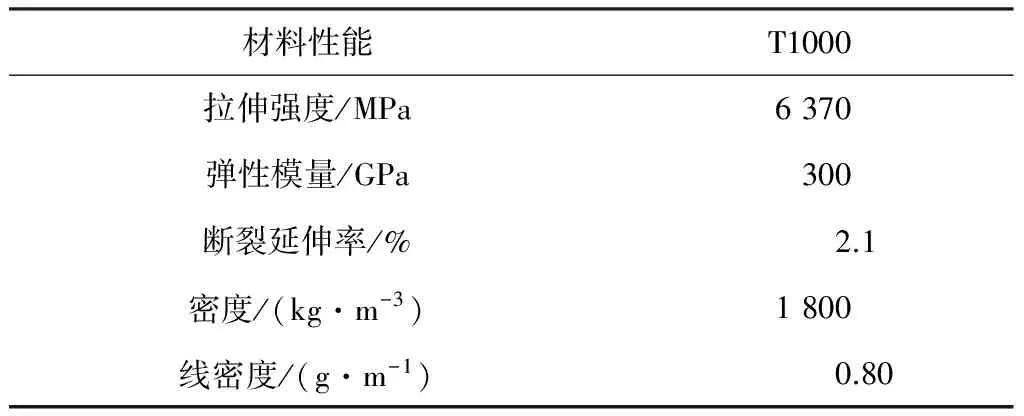

通常采用的增強材料有玻璃纖維、芳綸纖維和碳纖維等,可根據氣瓶性能、使用環境等進行選擇[3],由于碳纖維抗拉強度高,對氣瓶的減重效果明顯,并且碳纖維在15年~20年的時間內性能下降較小,同時碳纖維受空間輻照的影響較小,根據國外文獻調研,在工作壽命末期,碳纖維的承載能力下降不會超過10%,因此,本次氣瓶研制纖維選用碳纖維T1000,具體參數見表2。

表2 復合材料高壓氣瓶碳纖維材料參數

復合材料的主要力學性能取決于纖維材料,但對于某些性能,如剪切性能、老化性能和熱性能等,基體材料起主要作用,基體材料起粘結纖維的作用,以剪切力的形式向纖維傳遞載荷,并保護纖維免受外界環境的損傷。基體材料應和纖維具有較好的相容性,并具有良好的抗氧化、耐老化性能。同時,基體材料決定復合材料成型的工藝方法及工藝參數的選擇,保護纖維免受各種損傷。在航天復合材料氣瓶研制中,基體材料通常選用環氧樹脂。

3.3.2 復合層設計

氣瓶復合層設計包括復合層強度設計、纏繞線形和鋪層順序的確定。纖維的纏繞線型包括環向纏繞、螺旋纏繞、平面纏繞等幾種方式。其中圓柱段有環向纏繞、螺旋纏繞和縱向纏繞3種方式,由此可構成4種主要的組合線型:①單螺旋纏繞;②螺旋纏繞加環向纏繞;③螺旋纏繞加平面纏繞;④環向纏繞加平面纏繞。封頭纏繞既可采取螺旋纏繞,也可采用平面纏繞,具體采取何種線型取決于內襯的結構形式,如封頭形狀、極孔尺寸、內襯長徑比等。圓柱形氣瓶的纖維纏繞層,一般采用螺旋或平面加環向的雙軸纏繞方法。通過合理選擇縱向、環向纖維纏繞層的厚度和縱向纖維纏繞角,可以減小氣瓶的質量,使殼體承受較大的內壓載荷,產生較小的變形,提高氣瓶的性能。

由網絡理論,氣瓶在內壓作用下縱向和環向纏繞圓筒的平衡平衡方程為:

(4)

σαhαsin2α+σθhθ=Rp

(5)

式中,σα、σθ分別為圓筒縱向和環向纖維層應力;hα、hθ分別為圓筒縱向和環向纖維層厚度;α為縱向纏繞角;R為圓筒半徑;p為內壓強。

纏繞角α的大小取決于內襯極孔直徑與維度圓直徑的比值,即纏繞角α=arcsin(d0/D),其中d0為內襯極孔直徑,D為維度圓直徑。

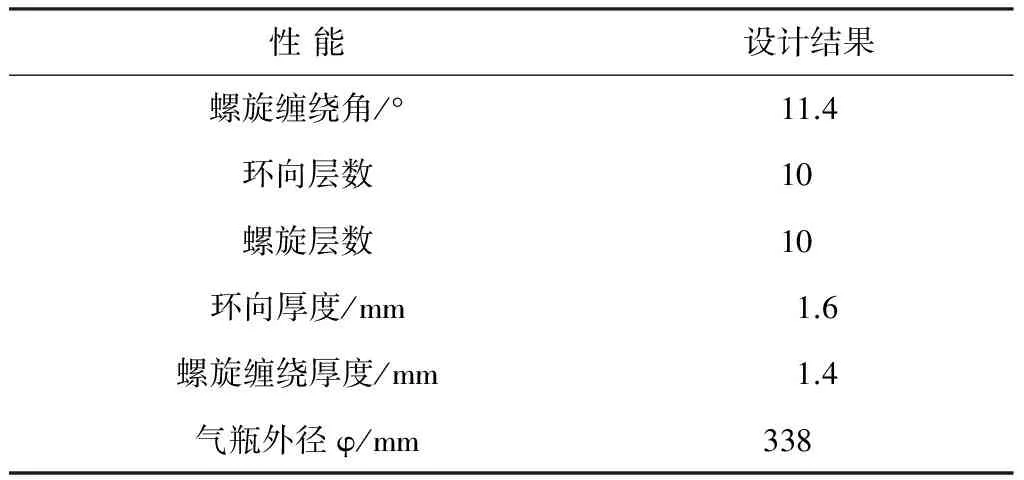

根據氣瓶的形狀(外徑、封頭形式等)及性能(壓力、疲勞次數等)要求,氙氣瓶復合層設計結果如表3所示。

表3 復合層設計結果

纏繞時采用濕法纏繞成型方式,縱向纏繞時采用變角度、極孔包絡圈逐漸擴大的纏繞方式,避免纖維在封頭部位架空和過度堆積,為了避免外層纖維的張力作用使內層出現松弛,纏繞時纏繞張力逐漸遞減[4]。

4 試驗驗證

氣瓶制造完成后對其性能進行了試驗驗證,主要包括壓力試驗,環境試驗等。氣瓶照片如圖2所示。

(1)壓力試驗 壓力試驗驗證系統滿足壓力、泄漏等性能要求的能力,驗證壓力為最大工作壓力的1.5倍,保持時間10min,然后卸壓。壓力循環為產品從0MPa加壓到試驗壓力(通常為最大工作壓力)然后再卸壓到0MPa為一次完整的試驗,試驗次數為100次。壓力循環后如果氣瓶不爆破,則繼續加壓直至爆破。壓力試驗時產品不得有泄漏和明顯的變形,加壓時速度要緩慢以消除動力應力,卸壓時要求氣瓶不得結霜。

圖2 氣瓶照片

(2)環境試驗 環境試驗包括熱環境試驗和力學環境試驗。驗證氣瓶在試驗環境(如溫度、濕度、振動、沖擊、加速度等) 后,能夠滿足任務要求的強度和剛度要求。

5 結束語

隨著電推進技術的發展,對氙氣的需求量越來

越大,氙氣瓶的容積也將隨之擴大,工作壽命進一步延長,同時纖維性能的衰退,空間輻照對氙氣瓶的影響也將加大,這些因素都將對氙氣瓶設計造成很大的困難,本文以某氙氣瓶為例,設計了一種復合材料氙氣瓶,為后續較大容積氙氣瓶設計提供一定的借鑒作用。

[1] 晏飛,趙和明.纖維纏繞金屬內襯壓力容器的設計和分析技術[J].上海航天,2004(4):54-59.

[2] 張天平.空間應用復合材料壓力容器研制技術[J].上海航天,2002(1):54-62.

[3] 林再文,李濤,孫浩偉,等.幾種纖維復合材料壓力容器的性能對比研究[J].纖維復合材料,2005,22(1):21-22.

[4] 魏喜龍,馬國峰,蘇峰,等.纖維纏繞壓力容器最佳預應力與纏繞張力關系研究[J].纖維復合材料,2011,28(3):22-25.

The Techniques to Develop the Composite Xenon Vessel

WANG Xianglong, CHENG Bin, LIU Zhidong

(Lanzhou Institute of Physics, Lanzhou Gansu 730000, China )

At present. The electric propulsion technology of our country have been made great progress in the field of aerospace, and has broad application prospects. As electric propulsion technology a key products, the xenon vessel for electric propulsion technology to store and provide the fuel, Besides the required space vessel’s light weight, high strength and stress leak before burst mode, the xenon vessel has high reliability and long life characteristics. This paper describes the development techniques of composite pressure vessel from the performance, design and test. The material selection requirement of metal liner, composite for vessel was proposed. Design the structure of the liner, composite and test of xenon vessel.

electric propulsion; xenon vessel; filament winding; metal liner; structure design

2014-10-15)

王祥龍(1976-),男,甘肅人,工學碩士,工程師。主要研究方向:航天壓力容器設計與分析。E-mail:wxlwxl818@163.com.