復合材料結構連接技術研究

宮占峰

(上海飛機設計研究院結構設計研究部,上海 201210)

復合材料結構連接技術研究

宮占峰

(上海飛機設計研究院結構設計研究部,上海 201210)

本文通過試驗對復合材料壁板與框的連接進行了研究。分別選取了膠接、機械連接和混合連接3種形式,通過對復合材料框施加拉伸載荷來考察不同連接形式的破壞載荷。同時對不同尺寸緊固件對破壞載荷的影響也進行了試驗研究。

復合材料;膠接連接;機械連接;混合連接;飛機結構

1 引 言

復合材料由于其高比強度、比剛度等優異特性,越來越廣泛應用于飛機結構。目前國內外新研制的飛機不但在水平安定面、副翼、垂尾等結構采用了復合材料,而且機身、機翼翼盒等主結構也采用復合材料,使得結構一體化程度高,系統安裝較為簡單、減少零部件數,縮短總裝時間。復合材料非比尋常的物理特性和可設計性,以及近年來生產成本的降低,加速了飛行器結構選材從金屬材料向復合材料轉變的進程[1]。

連接設計和分析是復合材料結構設計的重要內容之一[2]。連接部位通常是復合材料結構靜強度和疲勞強度的薄弱環節。這是因為復合材料具有各向異性和脆性的特點,使復合材料連接部位的應力集中要比金屬的嚴重,這些特點決定了復合材料連接強度問題變得更復雜[3]。本文通過飛機結構中常見的機身結構形式對復合材料壁板和框的連接進行研究。

2 試驗部分

2.1 試驗規劃

本文考察3種典型壁板與框的連接形式。連接類型1:剪切片與蒙皮膠接共固化,剪切片與框機械連接;連接類型2:剪切片與蒙皮混合連接,剪切片與框機械連接;連接類型3:剪切片與蒙皮機械連接,剪切片與框共固化。

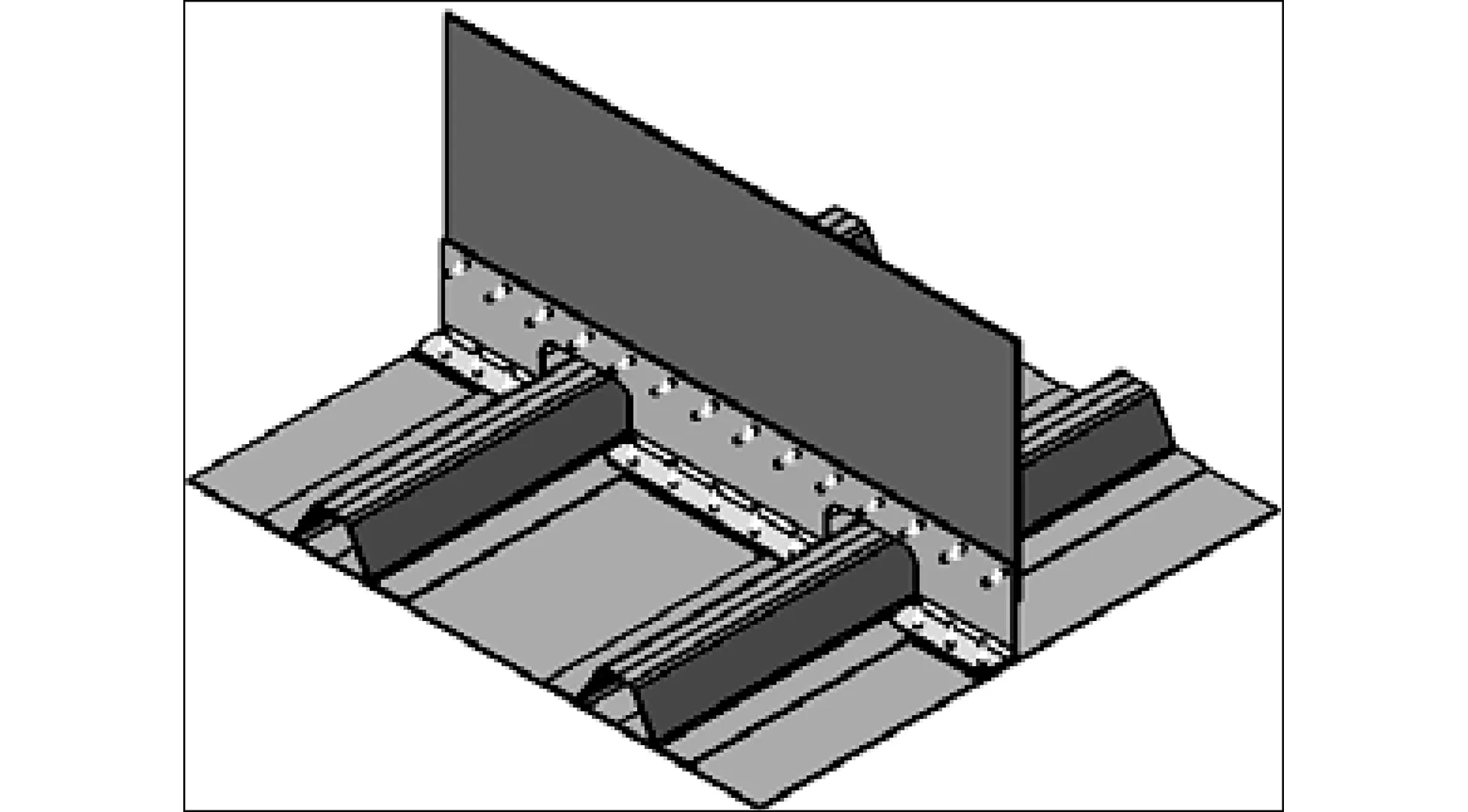

圖1 類型1試件示意圖 Fig.1 sketch of specimen type 1

2.2 試驗加載和支持

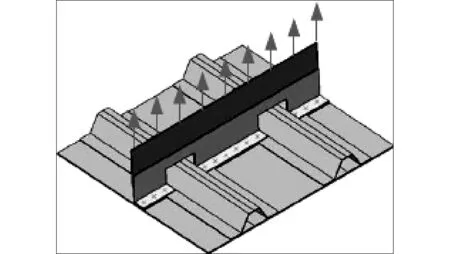

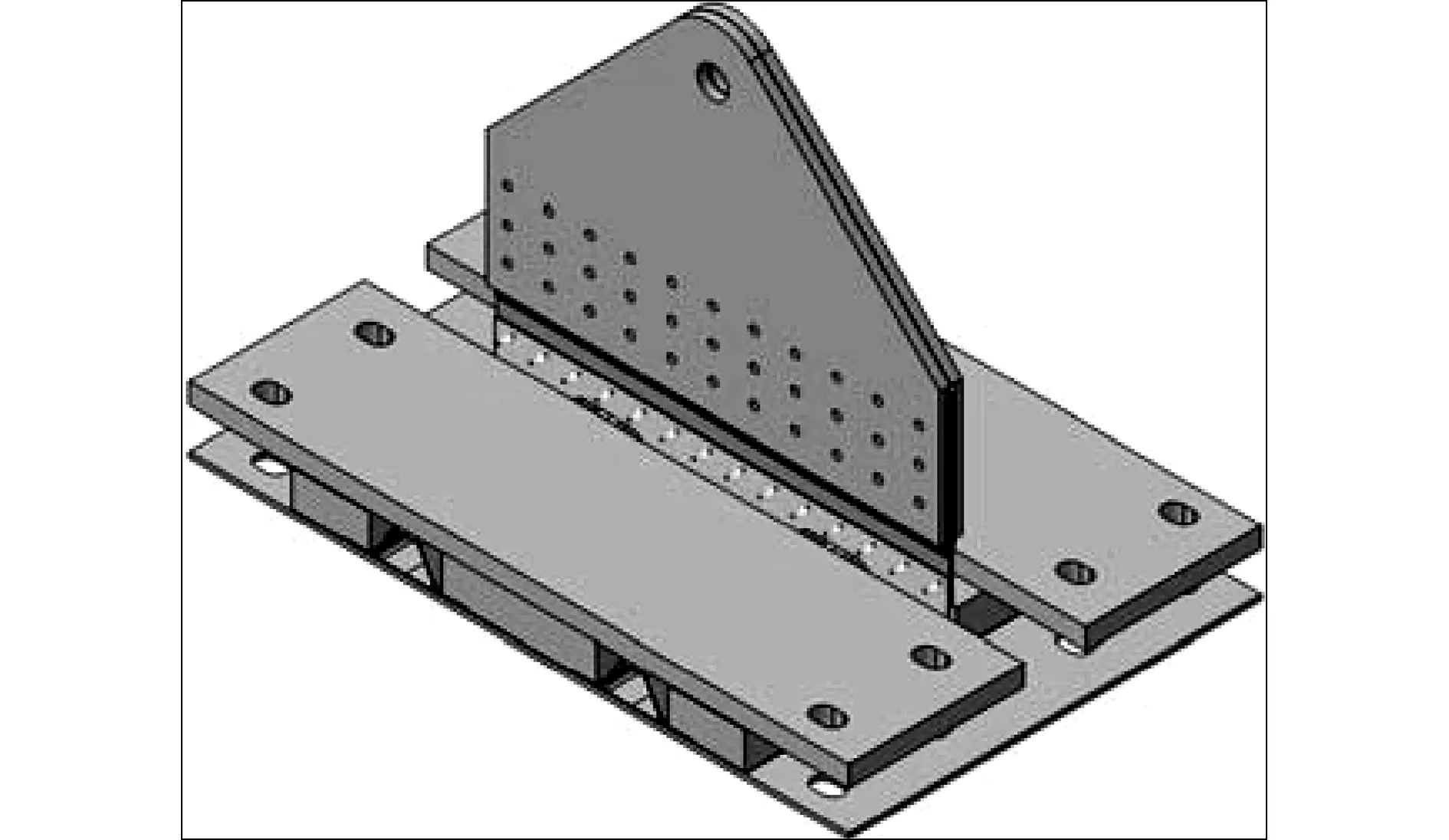

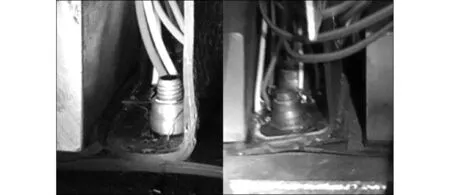

試驗中蒙皮部分通過壓板和墊塊固定在試驗臺上。框的加載部分通過螺釘與夾具連接,再通過一組耳片連接到作動器上。加載設備為作動器。試驗中,考察試件受到拉伸載荷的承載能力,如圖4、5所示。

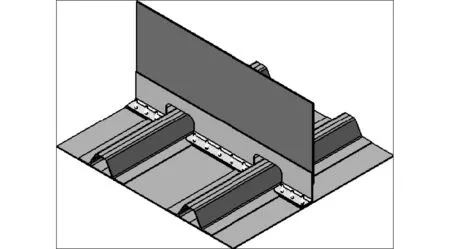

圖2 類型2試件示意圖Fig.2 sketch of specimen type 2

圖3 類型3試件示意圖Fig.3 sketch of specimen type 3

圖4 試驗件加載方式Fig.4 load mode of specimen

3 試驗結果

3.1 類型1試件

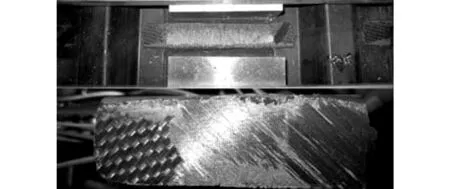

試件均在6kN左右的載荷破壞,破壞形式均為剪切片與蒙皮的共固化連接失效脫開。從圖6中可以看出,破壞并不直接發生于膠接共固化層,而是復合材料本身的分層導致了剪切片與蒙皮的分離。

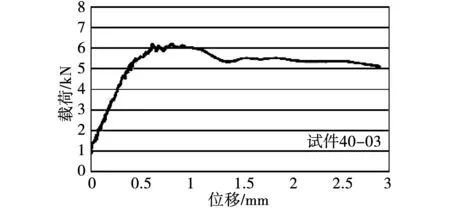

試件的拉伸試驗載荷位移曲線如圖7所示。

圖5 試驗加載示意圖Fig.5 sketch of specimen load

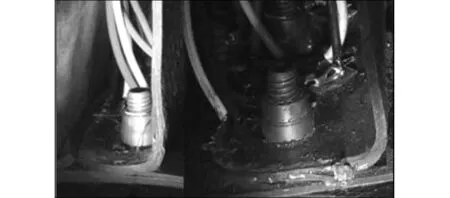

圖6 共固化連接脫開后的試件Fig.6 unglued specimen of co-cure

圖7 類型1試件的載荷位移曲線Fig.7 load-displacement curve of specimen type 1

3.2 類型2試件

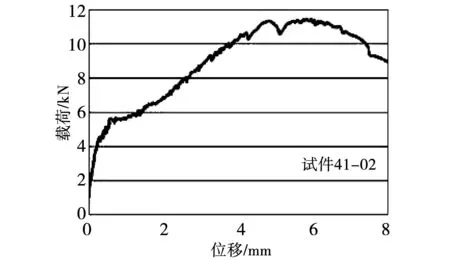

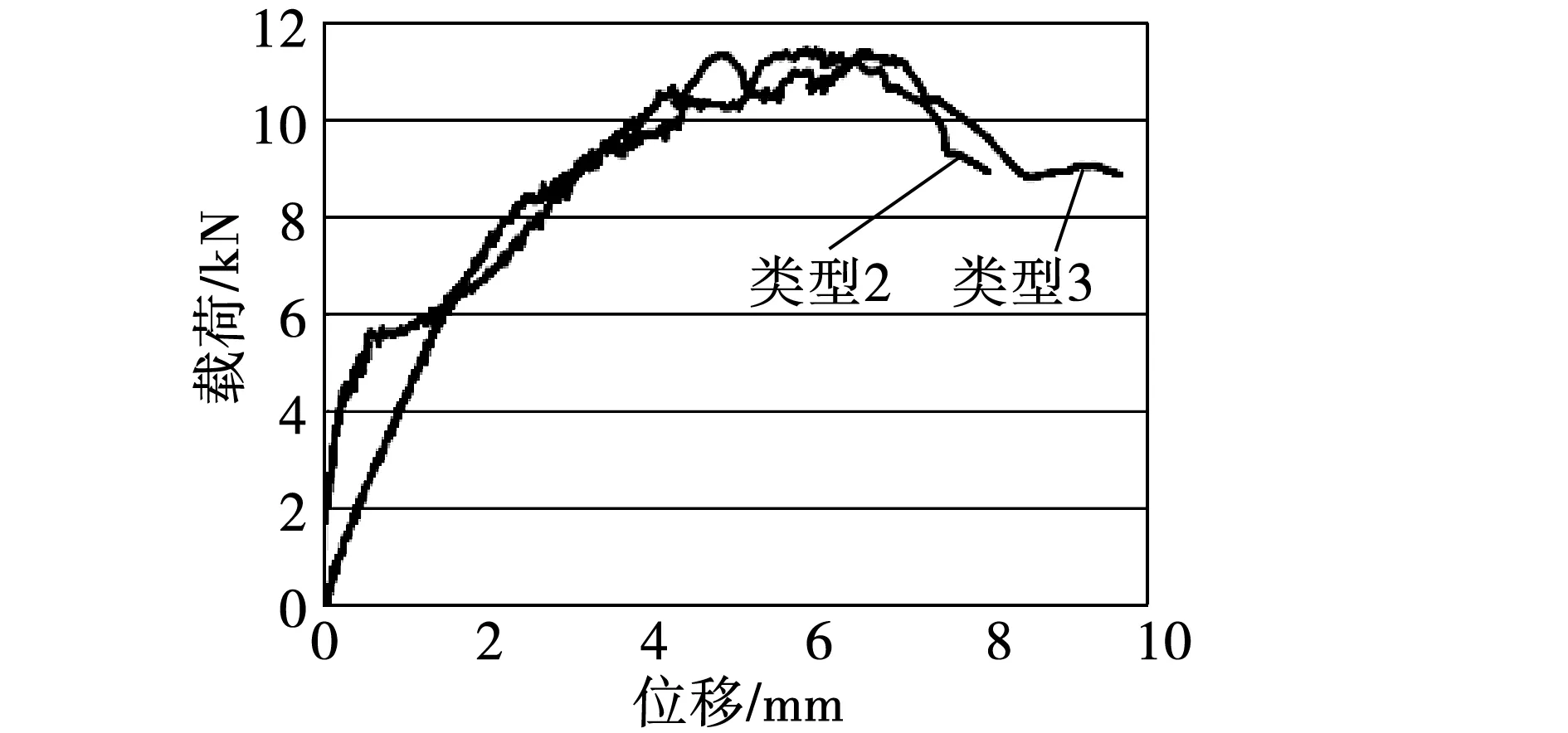

類型2的試驗件在試驗中,在載荷上升至6 kN的過程中也會出現幾次清晰、集中的響聲。通過觀察,發現此時是蒙皮與墊片之間發生分層,發出響聲并導致試件的剛度下降,如圖8所示。試件在9 kN左右的載荷下試件會再次發出較為細碎、連續的響聲,直至試件被破壞。試件的破壞載荷在11 kN左右。破壞的形式分為2種,部分螺釘從蒙皮上脫出,隨剪切片一同被拉起;而另一些螺釘則多數從剪切片中脫出,繼續留在蒙皮上。

3.3 類型3試驗件

類型3的試驗件在測試時,在載荷6 kN左右時只有細微響聲,而沒有集中、清晰的響聲。當載荷到達8.5 kN左右時會出現幾次清晰、集中的響聲,之后試件的剛度有所下降如圖9所示。隨著載荷的增加,剪切片會出現明顯的變形,如圖10所示。由于原有的拐角會在載荷的作用下向螺釘方向偏移,因此該組3個試件的位移比其他試驗組略大。試件破壞形式為螺釘從蒙皮或剪切片中脫出。

圖8 類型2試件的載荷位移曲線Fig.8 load-displacement curve of specimen type 2

圖9 類型3試件的載荷位移曲線Fig.9 load-displacement curve of specimen type 3

圖10 彎角偏移后的試件(左)對比Fig.10 specimen contrast after corner excursion

4 緊固件尺寸對承載能力的影響

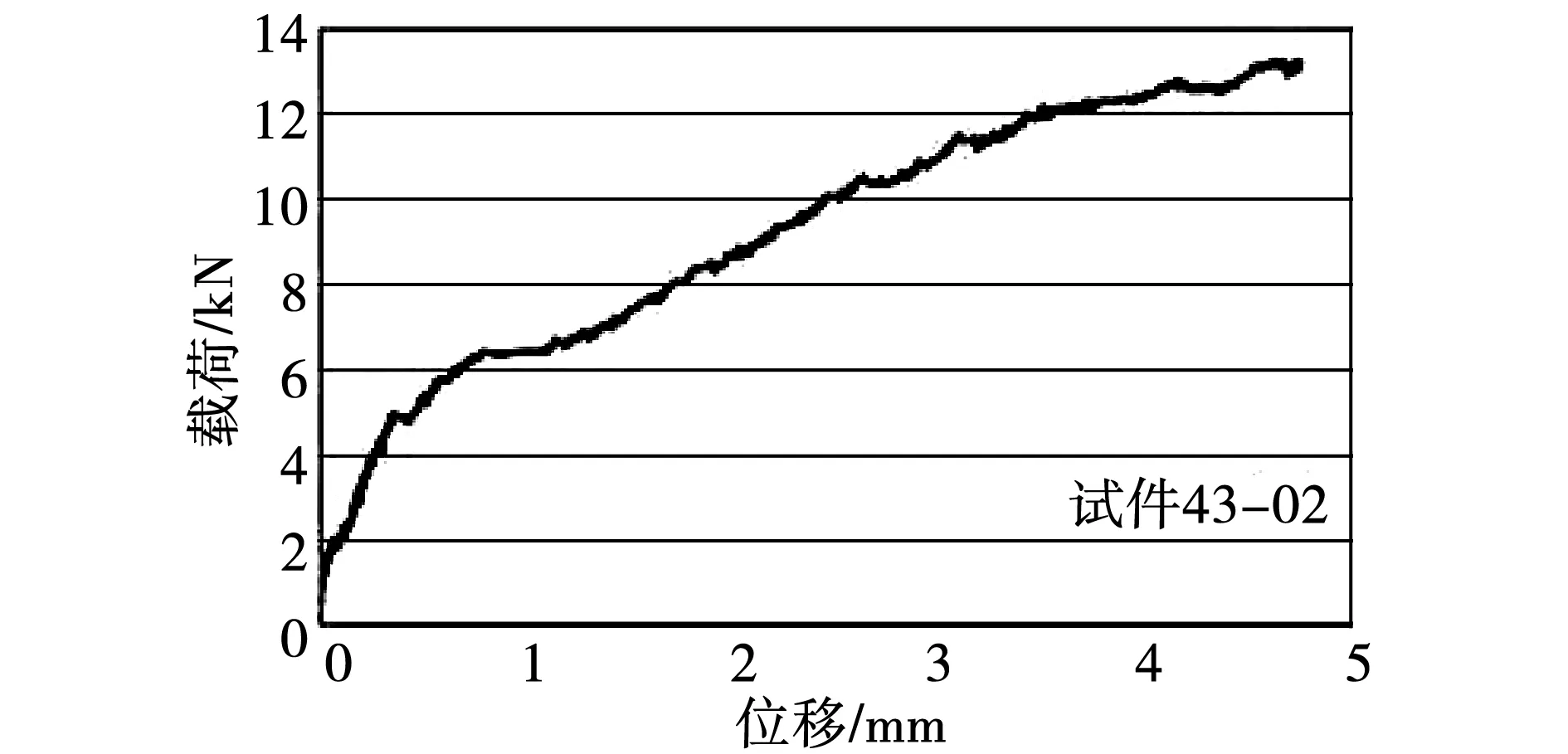

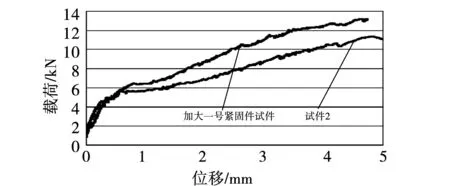

為了研究緊固件尺寸對承載能力的影響,本文在類型2試件的基礎上將緊固件的尺寸加大了一號。經過試驗可知在6 kN左右的載荷下會發出集中清晰的響聲,此時蒙皮與墊片之間發生分層。各個試件達到的最大載荷約為12.9 kN,試件破壞形式為螺釘從蒙皮中脫出。值得注意的是,試驗中并未發現有螺釘從剪切片中脫出的現象。載荷位移曲線如圖11所示。

圖11 大緊固件試件的載荷位移曲線Fig.11 load-displacement curve of specimen type 2 with larger fastener

5 結 語

從上述的試驗現象中可以得,拉伸載荷下全部試件均在剪切片與蒙皮的連接處發生破壞,在全部試驗中,未發現此處的機械連接和膠接共固化有任何損壞。因此剪切片與蒙皮的連接形式是分析比較的重點。

5.1 剪切片與蒙皮的連接形式比較

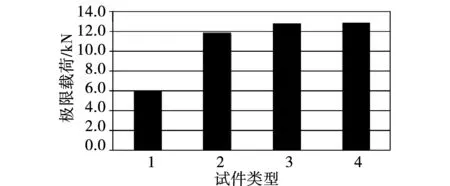

對于剪切片與蒙皮的連接形式,共有3種,即膠接共固化、機械連接以及混合連接。從圖12中可以看出:使用共固化連接時,破壞載荷的平均值為6.0 kN;而使用其他兩種連接方式時,破壞載荷的平均值不小于11 kN。相比之下,膠接共固化連接形式的極限載荷僅相當于其他連接形式的50%左右。因此,與機械連接、混合連接的形式相比,剪切片與蒙皮的共固化連接形式承載能力明顯不足。

圖12 各類型試件極限載荷對比Fig.12 limited load contrast of every specimen

5.2剪切片與蒙皮的連接形式比較

機械連接與混合連接形式的比較在類型2、3的試件間進行。二者的剪切片與蒙皮連接處分別采用了混合連接和機械連接的形式,且使用的緊固件牌號相同。從試驗現象上看,類型2的試件在6 kN左右的載荷下發生蒙皮與墊片的分層,導致試件剛度下降;而類型3的試件中,這一現象發生在載荷到達8 kN以上。從圖13中可以看出,在剛度下降之前,類型2試件的曲線斜率大于類型3。這說明采用混合連接方式比單純采用機械連接方式有更大的剛度,而單純采用機械連接的試件由于剪切片剛度較小、可以產生較大的變形,因此在試驗中位移會偏大、發生破壞的時間有所推遲。

圖13 類型2、3試驗曲線對比Fig.13 test curve contrast limited between specimen type 2 and type 3

由于采用機械連接試件的剪切片剛度較小,其彎角在試驗中會發生很大的變形,剪切片內部的分層也更為嚴重,如圖14所示。由于大變形和內部的分層,剪切片被螺釘破壞的程度有所增加,因此在試驗中采用混合連接的剪切片比單純機械連接的剪切片受損更輕微,如圖15所示。在極限載荷方面,采用混合連接形式(類型2)的試件平均極限載荷為11.8 kN,采用機械連接形式(類型3)的試件為12.8 kN,高出前者8.5%。

圖14 試驗中剪切片變形情況比較Fig.14 Distortion contrast of slice

5.3 不同尺寸緊固件的比較

通過這兩組不同尺寸緊固件試驗結果的對比可以了解緊固件尺寸對連接強度的影響。在極限載荷方面,使用大尺寸緊固件的試件,平均極限載荷為12.9 kN,高于使用小尺寸緊固件試件的11.8 kN,高出幅度約為9.3%,如圖16所示。

圖15 試驗中被破壞的剪切片Fig.15 destruct slice in test

圖16 不同尺寸緊固件試件的試驗曲線對比Fig.16 test curve contrast of specimen type 2 with different fastener

同時,加大一號緊固件的試件在試驗中分散性更小,承載能力更穩定。此外使用大尺寸緊固件的試件,在破壞形式上更為統一。全部是螺釘從蒙皮中脫出,而不存在螺釘從剪切片中脫出的現象。因此,在剪切片與蒙皮連接處使用大尺寸緊固件能使試件的承載能力得到一定的提升。

[1] 馮軍.復合材料技術在當代飛機結構上的應用[J]. 航空制造技術,2009(22):40-42.

[2] 中國航空研究院. 復合材料結構設計手冊[M]. 北京:航空工業出版社,2002:145.

[3] 飛機設計手冊總編委會.飛機設計手冊第10冊—結構設計[M]. 北京:航空工業出版社, 2000:681.

Research on Composite Structure Join Technology

GONG Zhanfeng

(Structures Departments of SADRI, Shanghai 201210, China)

We research join of composite panel and frame through experiment. Selecting three join forms which is glue, machine and mix. We review destroy load of different join formal through bear draw load on composite frame. At the same time, we research the influence of different size fastener on destroy load.

composite;join;mechanical connection;mixedconnection;aircraft construction

2015-01-08)

宮占峰(1983-),男,內蒙古人,本科,工程師。研究方向:復合材料結構設計。 E-mail: gongzhanfeng@comac.cc.