伺服電機控制技術的應用與發展

劉雄平

(湘潭技師學院,湖南 湘潭 411101)

隨著機電技術的發展,伺服電機控制技術逐漸向數字化與智能化轉變。驅動、控制系統和保護系統還有電力的電子原件都是伺服控制系統的一個整體,與數字脈寬調制技術、微電子技術、特種電機材料技術、現代控制技術等共同發展進步,從步進向直流進步,又從直流發展到了交流。

1 伺服控制系統

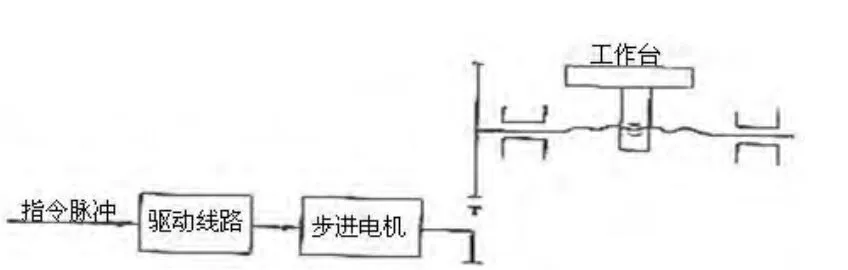

圖1 開環伺服系統

(1)開環伺服系統。在開環伺服系統內部,沒有檢測的反饋裝置,所以內部也就沒有運動反饋的控制回路。裝置發出脈沖指令,電動機就隨之工作,即使有運動誤差,也不會做出信息錯誤反饋或者進行錯誤修正的過程。這其中,步進電動機是開環伺服的主要驅動部件,步進電機的步距角精度、機械的傳動精度,兩者共同決定整個開環系統的精度,一般情況下,對于開環系統的精度要求都不要。步進電動機雖然轉速低,一些部件在運動時還受到一定限制,但是由于其結構簡單,具有較高的可靠性的同時制造成本又低,控制的電路也非常簡單,所以在開環控制系統中,一些對精度和速度要求不高的設備中都會用到步進電動機,如圖1所示。

(2)半閉環伺服系統。半閉環伺服系統主要由無刷旋轉變壓器或者是測量速度的發電機構成,無刷旋轉變壓器一般都是用來位置或者速度的檢測器件,最主要的器件還是裝載內部的脈沖編碼器。電機軸或者絲桿上裝載整個系統中所有的反饋信號,除了這些機制,還有給系統進行機械傳動的機制,一些非線性的因素對整個系統是不會產生影響的,對其進行安裝調試也比較方便。機械傳動裝置的精度,基本可以作為整個半閉環伺服系統的定位精度,在機械傳動裝置精度不高的情況下,數控裝置內部的誤差補償功能和間隙補償功能可以將加工的精度提高,直到提至要求的高度。所以半閉環伺服系統在數控機床中,應用非常廣泛。

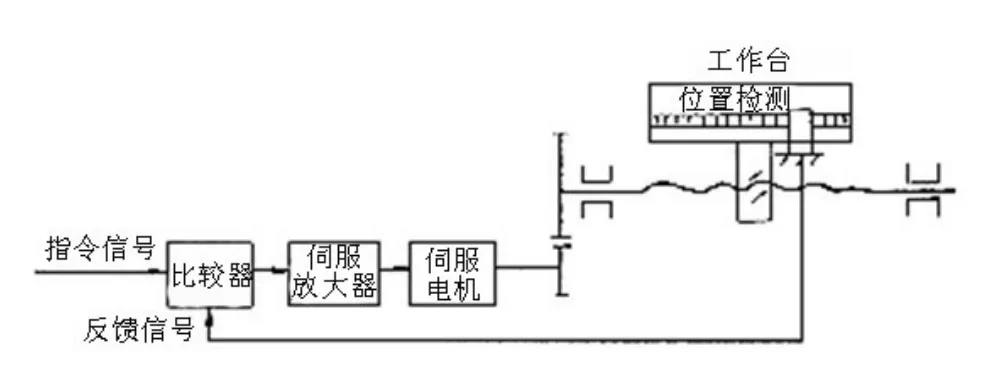

(3)全閉環伺服系統。比較環節、伺服驅動放大器、進給伺服電動機、還有機械傳動裝置以及直線位移測量裝置組成了全閉環伺服系統。直流伺服電動機或者是交流伺服電動機,是全閉環伺服系統的驅動部件,對機床運動部件的移動量進行監測以及反饋修正。進行機床部件的測量時,可以直接利用安裝在工作臺的光棚或者感應同步器,兩者結合起來構成一個較高精度的全閉環控制位置系統。在整個全閉環系統中,將直線位移檢測器安在可以移動的部件上,相對的,這個可以移動的部件的測量精度還有靈敏度,就是位移檢測器的精度和靈敏度,加工精度也同樣較高。不過對于整個全閉環伺服電機系統來說,機械傳動裝置之間摩擦的阻尼、裝置剛度以及反響間隙等等一些非線性因素,對其整體的穩定有很大的影響,同時安裝和調試全閉環伺服系統的過程也很是復雜,如圖2所示。

圖2 閉環控制系統

2 步進電機與伺服電機的性能差異

(1)控制精度的差異。步進電機的種類有兩相混合式、五相混合式。兩相混合式的步距角基本是1.8°和0.9°,五相混合式的步距角基本是0.72°和0.36°。也有的二相混合式步進電機的性能比較高,通過細分之后的步距角更加小。有的二相混合式可以通過撥碼開關,將步距角設置 為 0.036° 、0.072° 、0.09° 、0.18° 、0.36° 、0.72° 、0.9°、1.8°。高性能的二相混合式將普通的二相混合式和五相混合式的步距角兼容在一起。交流伺服電機中,電機軸后端的旋轉編碼器控制交流伺服電機的控制精度。對于標準為2000線編碼器的全數字交流伺服電機而言,若是驅動器內部暗轉的是四倍頻技術,那么脈沖量就是0.045°。當數字化交流伺服電機系統內部的編碼器時17位編碼器時,每接受131072個脈沖,電動機就會轉一圈,脈沖量就是0.0027466°,這個脈沖量相當于步距角為1.8°二相混合式步進電機的脈沖量的1/655,數據非常小。

(2)低頻特性的差異。在低速運轉時,低頻振動現象比較容易發生在步進電機中。在電機系統中,振動頻率一般與負載情況以及驅動器的性能有關,振動頻率基本都是電機空載起跳頻率的50%。步進電機一旦出現由工作原理而導致的低頻振動現象,對于其極其的正常運轉是非常不理的。步進電機在低速工作時,一般采用阻尼技術來控制低頻振動現象。例如在電機上加阻尼器,或者在驅動器上采用細分技術等等。相對而言,交流伺服電機的運轉情況就比較平穩,就是電機在低速運轉時也不會出現低頻振動現象。交流伺服電機系統自身具有共振抑制功能,可以彌補機械剛性上的不足,同時系統內具有頻率解析機能,可以將機械的共振點監測出來,從而避免共振現象的發生,也方便系統調整。

(3)過載能力的差異。兩者相比,步進電機不具備過載能力,而交流伺服電機的過載能力較強。以三洋的交流伺服電機為例,它具有速度過載以及轉矩過載的能力。最大的轉矩是額定轉矩的2到3倍,可以克服在啟動瞬間,慣性負載的慣性力矩。步進電機由于沒有這個過載能力,所以在實際工作中,為了克服啟動瞬間的慣性力矩,往往需要選擇機型比較大的電機,但是由于工作中是不要這么大的電機轉矩,所以就會出現力矩浪費的現象。

3 伺服電機控制技術的前景

從20世紀80年代開始,伺服電機技術就逐漸應用到了數控系統之中。交流伺服電機體積很小,由于沒有刷頭所以幾乎都不需要維修,這樣的外型對轉速和功率的提高有很大的優勢。目前數字話控制市場中交流伺服電機控制系統的運用比較多,已經逐漸取代了直流的伺服電機控制技術。目前伺服技術發展的主流,就是交流替代了直流的伺服技術、硬件控制被軟件控制所取代,也正因為如此,在數控機床上產生了伺服進給和數控裝置的交流數字系統。伺服系統逐漸向數字化和微處理器的方向發展,其計算速度較傳統的系統提升了很多,縮短了采樣的時間。技術的發展,改善和提高了伺服控制技術系統的性能,增強了可靠性和柔性,同時也方便了其調試功能,推進了高精高速加工技術的發展。到了20世紀90年代至今,在大型加工的機床中,一般都是直線電機直接驅動作為驅動方式。相對于滾珠絲杠驅動,直線電機驅動的剛度更強,速度差的范圍也更大,加速性能也比較不錯,不需要中間機械進行傳動,直接就可以直接驅動,而且運行更平穩,位置以及精度也更加準確,在運行過程中,機械之間的磨損和誤差也比較下,大大減少了對于驅動系統的維修時間。雖然目前來看,在高速高精的大型加工機床中,直線電機直接驅動和滾珠絲杠驅動這兩種驅動方式還都存在,但是根據長遠的發展來看,直線電機驅動在未來的比重會越來越大。

4 結語

隨著全數字化以及智能化的伺服電機系統的出現,交流或者直流伺服電機的應用越來越廣泛,也越來越頻繁。數字控制的發展勢頭越來越強,為了適應這種發展,步進電機或者是全數字的交流伺服電機系統越來越多的應用到運動控制系統中作執行電動機。直流或者交流伺服電機系統與步進電機相比,雖然在許多性能上都優先于步進電機,但是在一些要求不高的工作場合,還是經常使用步進電機作為執行電動機。在設計控制系統過程中,工作場合的控制要求以及成本等多方面的因素都需要設計者考慮到,從而為工作場合選擇合適的控制電機。

[1]蔣景強.伺服電機控制技術的發展應用[J].中國高新技術企業.2009,(20):46-47.

[2]焦培軍.伺服電機控制技術發展前景[J].技術論壇,2014,7(7):296.