某礦無底柱分段崩落法結構參數研究

何文俊

(金誠信礦業管理股份有限公司,甘肅酒泉 736101)

采礦方法結構參數不僅直接影響到開拓、采準以及回采的工程量,而且還影響到投資、成本和礦山企業的效益等[1]。合理的采場結構參數是獲得較好的開采效果的前提和基礎。尤其針對采用崩落法的礦山,其損失貧化的管理意義更加重要[2,3]。

某鐵礦位于云南省玉溪市,是目前國內最大規模的地下冶金礦山之一,地下開采一期設計年產能力為400萬t/a,設計采用高分段、大間距無底柱分段崩落采礦法及先進的無軌采掘及裝運設備,一期正在采用的分段高為20 m,進路間距20 m。為保證一、二期生產的正常銜接及更大參數回采的需要,二期規劃擬在400 m以下兩個水平將分段高度提高到30 m。因此,為滿足礦山生產能力的需要,有必要對礦山現有采礦方法的崩礦步距、進路間距等結構參數進行相關研究。

目前,針對進路間距等相關參數的研究,主要集中在模擬試驗、現場典型采場試驗、軟件模擬等手段[4],考慮到現場典型采場試驗的耗時耗力等缺點,本文將模型試驗與軟件模擬相結合的方法,首先用相似模擬試驗進行崩礦步距的確定,在確定好崩落步距之后,再在已有的崩礦步距情況下,進行分段高度及進路間距參數的優化。

1 崩礦步距優化

崩礦步距的確定主要通過實驗室相似模擬試驗手段模擬采礦現場放礦,在滿足幾何相似與力學相似的前提下,建立相似模型,從而使得模型放礦過程與現場放礦過程達到相似物理模型的實驗室試驗。

根據礦山現有的采礦方法,采用高分段(分段高度為30 m)端部放礦,本次采用立體模型試驗。通過立體試驗對不同放礦步距下的回采率及貧化率等指標進行分析,得到高分段下最優放礦步距、崩礦步距及進路口參數。試驗模型按與現場比例1∶100制作,模型為木質框架結構,巷道呈菱形交錯布置,共布置5個分層,每個分層3到4個進路,進路間距為0.2 m,每個進路布置四個步距,各步距均采用可抽出式鐵皮制作,模型正面如圖1所示。

圖1 模型正面圖

為了與該高分段放礦形式相適應,減少損失貧化,提高生產能力和回收率,進路間距取20 m。立體試驗在此分段高度及進路間距條件下,選擇合適的放礦步距及進路參數組合,放礦步距擬分別取5.04 cm、6.16 cm、6.72 cm、7.56 cm,進路寬度擬取4.2 cm×4 cm和4.9 cm×4 cm兩種。選擇放礦橢球體完整的進路口放出數據進行分析研究,計算各分段及所有分段的放出礦巖總量、放出礦石量、放出巖石量,并計算礦石的回收率、廢石混入率及相應的回貧差等值,結果見表1。

表1 立體試驗結果匯總表

綜合分析各立體試驗模型的回收率、貧化率和廢石混入率指標,當進路間距為20 m時,在所有的立體試驗模型中,放礦步距為6.72 cm,進路尺寸寬4.2 cm高4 cm時回貧指標最優,此時的回收率為92.81%,廢石混入率為11.54%,回貧差為81.28%。本次試驗合理放礦步距應在6.72~7.56 cm。

依據其他礦山經驗,一般實驗室的放礦步距是現場崩礦步距的1.2~1.4倍,根據實踐經驗,礦山選擇的段高和進路間距都比較大,因此選取K=1.4進行修正,由此求的本礦現場的合理崩礦步距應為4.8~5.4 m。

2 進路間距的優化

進路間距的確定主要通過PFC3D軟件進行相關模擬確定。PFC3D可模擬任意大小球形顆粒的集合體的動力學行為,可以自動生成統計學上特定分布形式的顆粒集合,顆粒的半徑可以均勻分布(即顆粒半徑都相等)[5,6]。

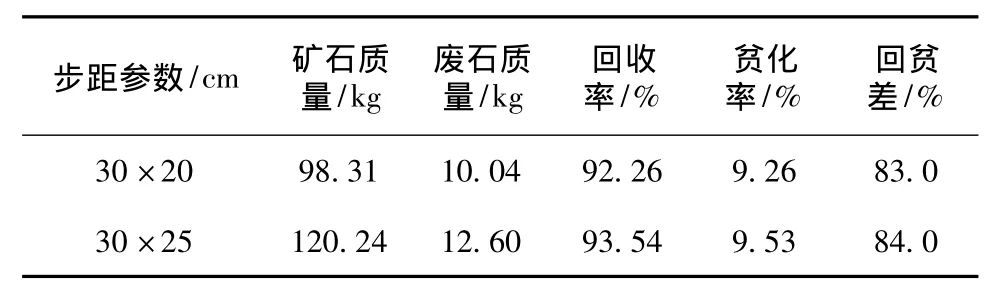

為了與該高分段放礦形式相適應,減少損失貧化,提高生產能力和回收率,需確定最佳采場結構參數組合,進行進路間距優選,擬分別選取進路間距20 m、25 m進行試驗比較,以確定最佳進路間距。本次實驗分別建立30 cm×20 cm與30 cm×25 cm兩種參數組合放礦模型,分別進行數值模擬得到各自不同的回貧指標,以比較這兩種參數組合的優劣。

利用PFC3D內“墻”功能生成各邊界,BALL功能生成大小不等的球來模擬礦石與廢石,其中灰色(顏色較黑)顆粒代表廢石,白色顆粒(顏色較淡)代表礦石。如圖2所示。

圖2 PFC3D放礦模型結構側視圖

從圖2可以看出,放礦顆粒受周圍墻體的約束,隨著放礦的進行,通過按照一定規律解除墻體對顆粒的約束,從而達到放礦模擬的目的。

為與實驗室物理模型的相同,數值模型所設定放礦順序與其一致,即高度上從上到下,各分段內依次從一端向另一端推進,各放礦口嚴格按照設定好的截止品位出礦,同一進路口由里向外分步距放礦,如圖3為分段放礦模擬的過程圖,從圖3中可以看出模擬礦石及廢石礦巖接觸面下落形態呈漏斗狀下落,這與現場較為吻合。

圖3 PFC3D放礦過程(第五分段)

根據放礦口放出的礦石及廢石的質量數據進行回采率與貧化率的計算與統計,模擬試驗結果見表2。

表2 軟件模擬試驗結果

通過該數值模擬結果分析可以看出在高變分段情況下,30 cm×25 cm參數組合模型的回貧差要高于30 cm×20 cm參數組合模型,從模擬結果可以得知,高變分段參數組合30 m條件下,進路為25 m時可以取得較優的指標。

3 小結

1.以某鐵礦放礦生產實踐為背景,將實驗室相似模擬試驗與PFC3D軟件數值模擬相結合,得到了放礦步距及進路尺寸參數組合、進路間距值等參數,對礦山放礦工作具有重要意義。

2.通過實驗室相似模擬立體放礦試驗得到了該鐵礦高變分段下合理放礦步距指標為6.72~7.56 m,合理的崩礦步距為4.8~5.4 m。

3.通過PFC3D建立數值放礦模型,實現了放礦全過程的動態再現,得到了無底柱分段崩落法放礦不同結構參數組合下的損失貧化指標,從而優選出合理進路間距指標為25 m。

[1] 解世俊.金屬礦床地下開采[M].北京:冶金工業出版社,2006.

[2] 劉興國,周驥.放礦理論基礎[M].北京:冶金工業出版社,1995.

[3] 王昌漢.放礦學[M].北京:冶金工業出版社,1982.

[4] 劉振東.無底柱分段崩落法結構參數優化研究[D].衡陽:南華大學,2011.

[5] 錢志軍,徐長佑.自然崩落法礦體崩落過程的數值模擬[J].化工礦山技術,1993,22(1):21 -24.

[6] 王連慶,高謙,王建國,等.自然崩落采礦法的顆粒流數值模擬[J]. 北京科技大學學報,2007,29(6):557 -561.