某細粒浸染高易浮脈石難選鉬礦選礦試驗研究

王興榮,肖 駿,王麗娟,陳代雄,楊建文,祁忠旭

(1.西藏玉龍銅業股份有限公司,西藏昌都 854000;2.湖南有色金屬研究院,湖南長沙 410100;3.復雜銅鉛鋅共伴生金屬資源綜合利用湖南省重點實驗室,湖南長沙 410100;4.云南蘭坪縣國土資源局,云南怒江 671400)

輝鉬礦(MoS2)作為最重要的鉬資源工業產品的產出礦物[1],因其晶體結構的特性及層與層之間以分子鍵結合易斷裂形成疏水性表面,致其天然可浮性極好[2]。然而,不同產地的輝鉬礦在形成過程中由于受到成礦構造、溫壓條件、與脈石礦物成分及共生關系等因素的制約,使得不同地區的鉬礦床中的輝鉬礦的賦存狀態、嵌布粒度及嵌布關系、脈石礦物的組成等均具有差異性[3~5],而這些差異性,正是不同產地的鉬礦床在可選性上亦有相當大差別的主要原因。一般而言,國內外難選鉬礦資源主要分為三大類:高碳鎳鉬礦資源[6]、高氧化率鉬礦資源及高易浮層狀硅酸脈石鉬礦資源,其中高易浮脈石鉬礦資源的選礦研究重點主要在于新型抑制劑的開發及應用上,如采用 CF -3[7]、FT[8]等新型抑制劑實現對高易浮脈石(滑石、云母等)的抑制,從而實現該類型鉬礦選礦指標的優化。

本試驗研究對象為內蒙古某大型鉬礦,該鉬礦中有價元素鉬、硫的含量為0.18%、1.03%,到了工業可回收的標準。通過對原礦工藝礦物學分析可知,該礦屬于典型的高易浮層狀硅酸鹽脈石類的鉬礦床,其中鉬的賦存狀態主要以微細粒的輝鉬礦為主,脈石礦物主要為滑石、斜黝簾石、金云母、黑云母、石英等,并含有少量易產生泥質的粘土礦物等。同時原礦中的輝鉬礦呈細小微晶或者是片狀單晶與滑石、白云母、絹云母共生,部分呈現出包含狀結構及微細粒浸染狀結構(脈石礦物中包裹),這是影響其現場正常生產的穩定性及生產指標的最重要因素。該選礦自建廠投產以來,其現場生產僅能獲得鉬精礦鉬品位11%,鉬回收率不到30%,硫精礦不到20%,且硫精礦中含鉬>0.75%,有用金屬礦物浮選回收分離難度較大,選礦指標較差。

1 原礦性質

1.1 原樣的化學組成及礦物組成

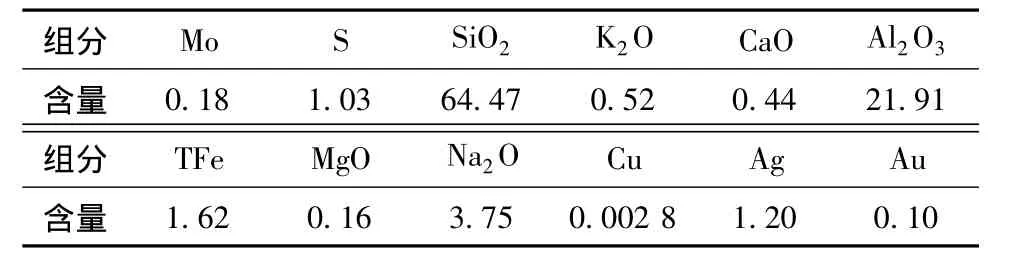

原樣的多元素分析見表1。

表1 多元素分析結果 %

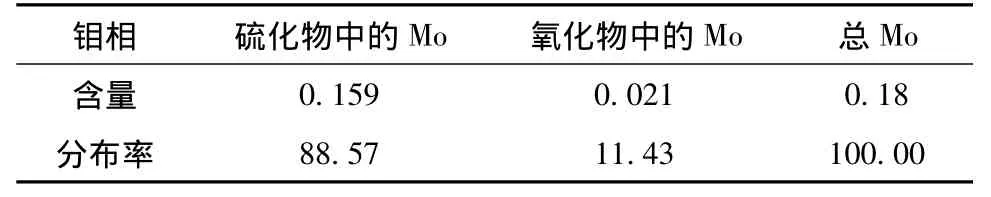

原樣的鉬物相分析見表2。

表2 鉬化學物相分析結果 %

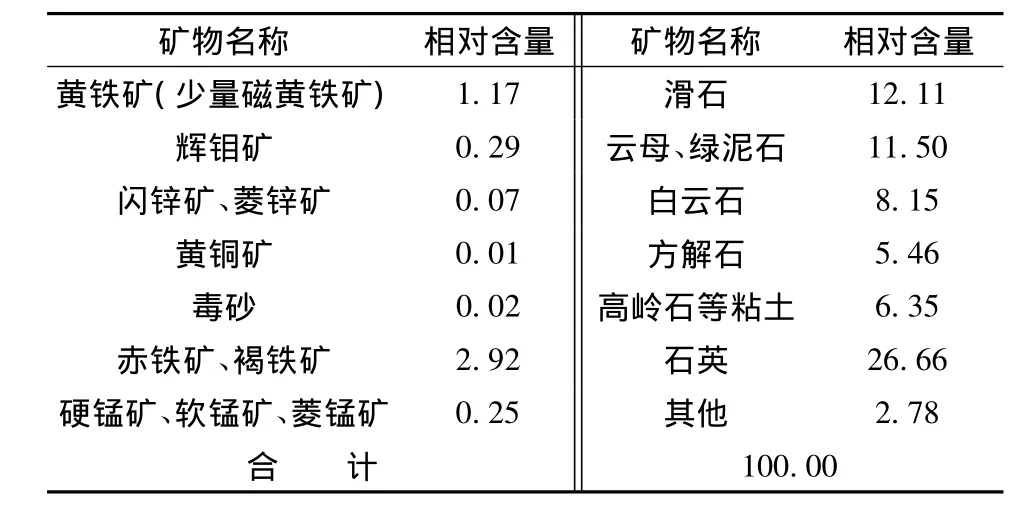

原樣的主要礦物組成及相對含量見表3。

表3 原樣主要礦物組成及相對含量 %

化學多元素分析的結果表明:礦石主要的化學成分是 SiO2,占 64.47%,其次為 Fe、Al2O3、S、CaO、K2O、MgO等。S含量 1.03%,回收對象鉬含量0.18%。

鉬的物相分析結果表明,以輝鉬礦為主的硫化鉬約占88.57%左右,這即為選礦分選礦石中鉬的最大理論回收率;約有11.43%的鉬呈氧化鉬形式產出。

1.2 主要礦物的嵌布粒度

礦石中主要鉬的礦物粒度組成及其分布特點對確定磨礦細度和制訂合理的選礦工藝流程有著直接的影響。礦石中黃鐵礦與輝鉬礦關系密切,因此,在顯微鏡下對黃鐵礦、輝鉬礦的嵌布粒度進行了統計,原礦各粒級的黃鐵礦及輝鉬礦的分布率結果見表4。由表4可以看出,輝鉬礦及黃鐵礦主要以細粒嵌布為主,其中細粒級的硫化礦物或相互之間交代共生、或與脈石礦物交代共生,由于該礦物中含有大量可浮性層片狀的硅酸鹽礦物(滑石、云母等),若想實現有用礦物單體解離,必須要進行細磨作業,而細磨將不可避免地產生更多的泥質,其將會惡化礦漿浮選溶液條件,所以磨礦細度及鉬硫分離再磨細度的確定是影響選礦指標的重要因素。

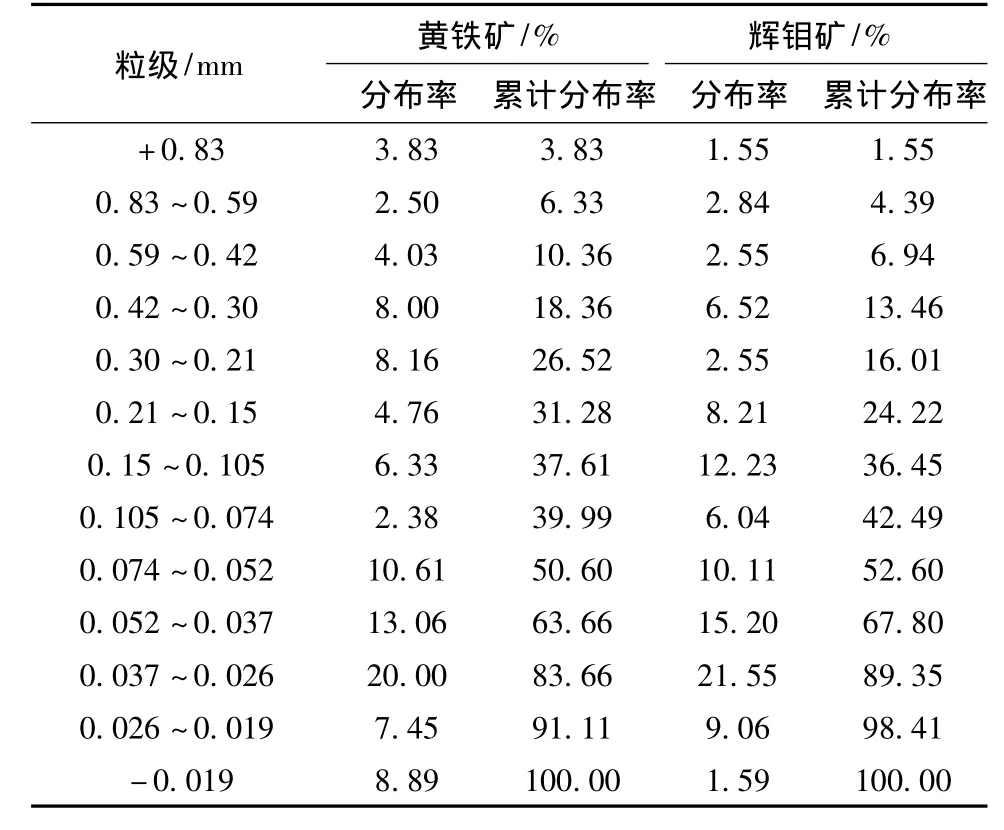

表4 黃鐵礦和輝鉬礦的嵌布粒度

2 試驗研究

2.1 原則工藝流程的確定

由原礦性質可知,該礦中主要可回收的硫化礦物為輝鉬礦和黃鐵礦,因輝鉬礦和黃鐵礦的天然可浮性較好,同時由于原礦中有價礦物的嵌布較細,且輝鉬礦與黃鐵礦礦物呈現微細粒交代,所以采用鉬硫混浮-鉬硫分離流程無論從試驗指標還是工藝成本和難度上較優先浮選有更大的優勢。

2.2 粗選磨礦細度試驗

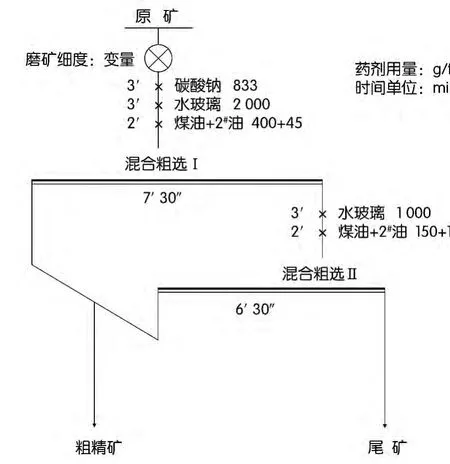

由于原礦中硫化礦物嵌布細度較細,為提高有用礦物的總回收率,需采用細磨工藝,盡可能提高一段磨礦的磨礦細度,但是,在試驗過程中發現,細磨易造成礦漿泥化程度增大。粗選磨礦細度條件試驗流程如圖1所示。試驗結果如圖2所示。

圖1 粗選磨礦細度試驗流程

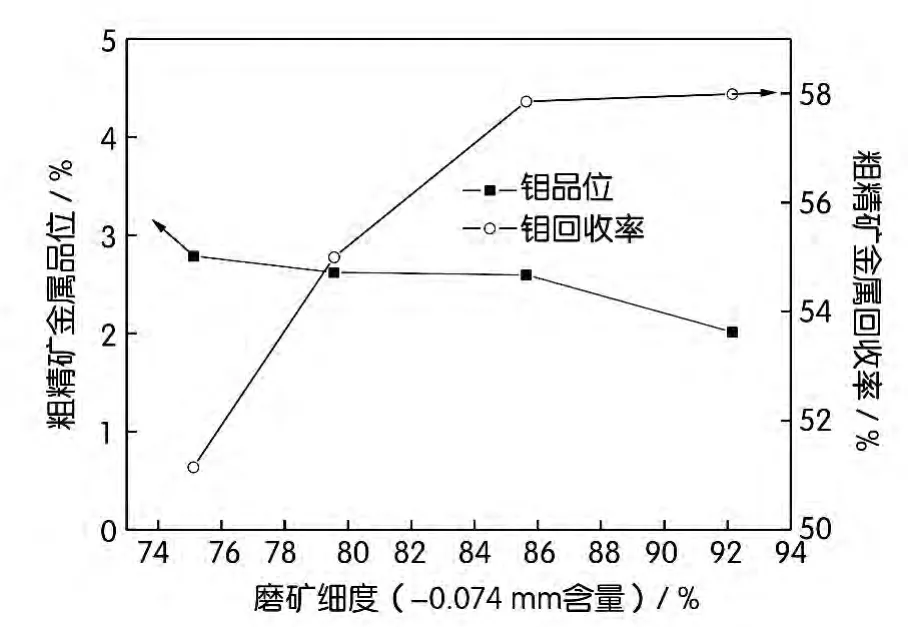

圖2 粗選磨礦細度試驗結果

由圖2可看出,隨著粗選磨礦細度的增大,粗精礦中鉬總回收率的隨之提高,但粗選細磨致使礦漿中泥質礦物增多,影響后續作業,由圖2結果可看出,當磨礦細度大于-0.074 mm 85.63%,繼續增加磨礦細度時,粗選鉬精礦品位急劇降低,所以,最佳磨礦細度為-0.074 mm 85.63%。

2.3 粗選捕收劑種類條件試驗

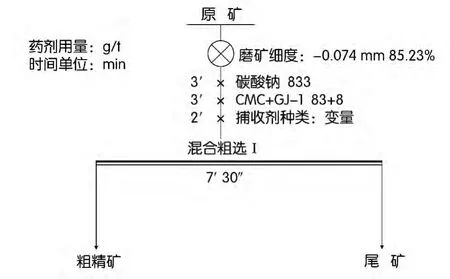

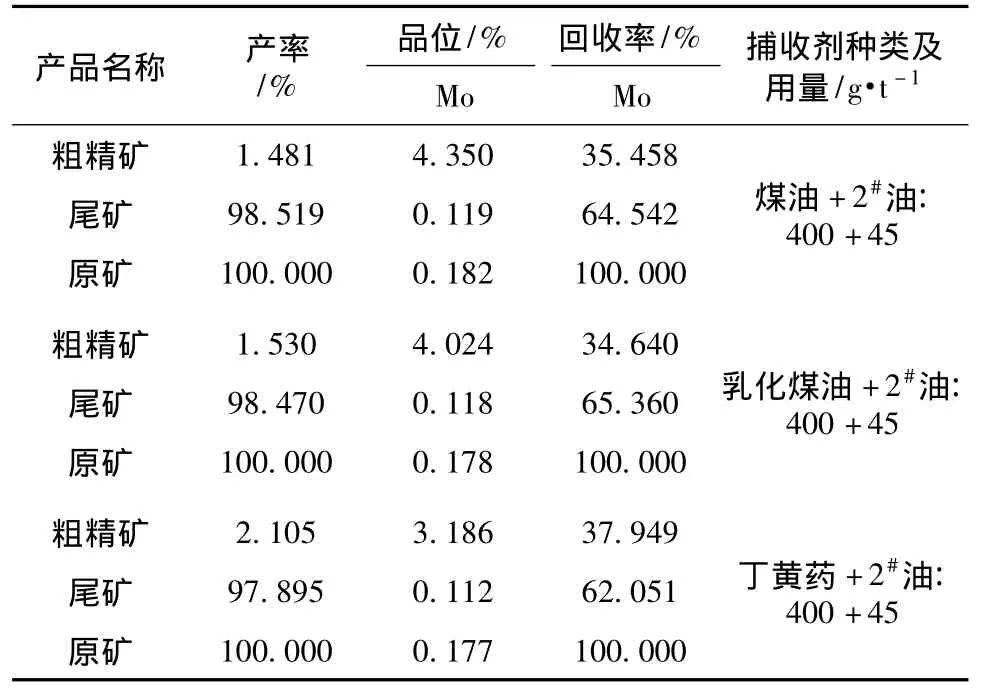

混合粗選捕收劑種類條件試驗流程如圖3所示。所得結果見表5。

圖3 粗選捕收劑種類條件試驗流程

表5 粗選捕收劑種類條件試驗結果

由表5可看出,當使用煤油作為鉬硫礦物捕收劑時,粗精礦的鉬品位及回收率高于使用乳化煤油做捕收劑時的指標,而使用丁黃藥做捕收劑時,粗選回收率雖高,但此時夾雜了大量易浮的細粒脈石礦物,所得粗精礦品位下降,所以粗選捕收劑采用煤油最宜。

2.4 粗選抑制劑種類條件試驗

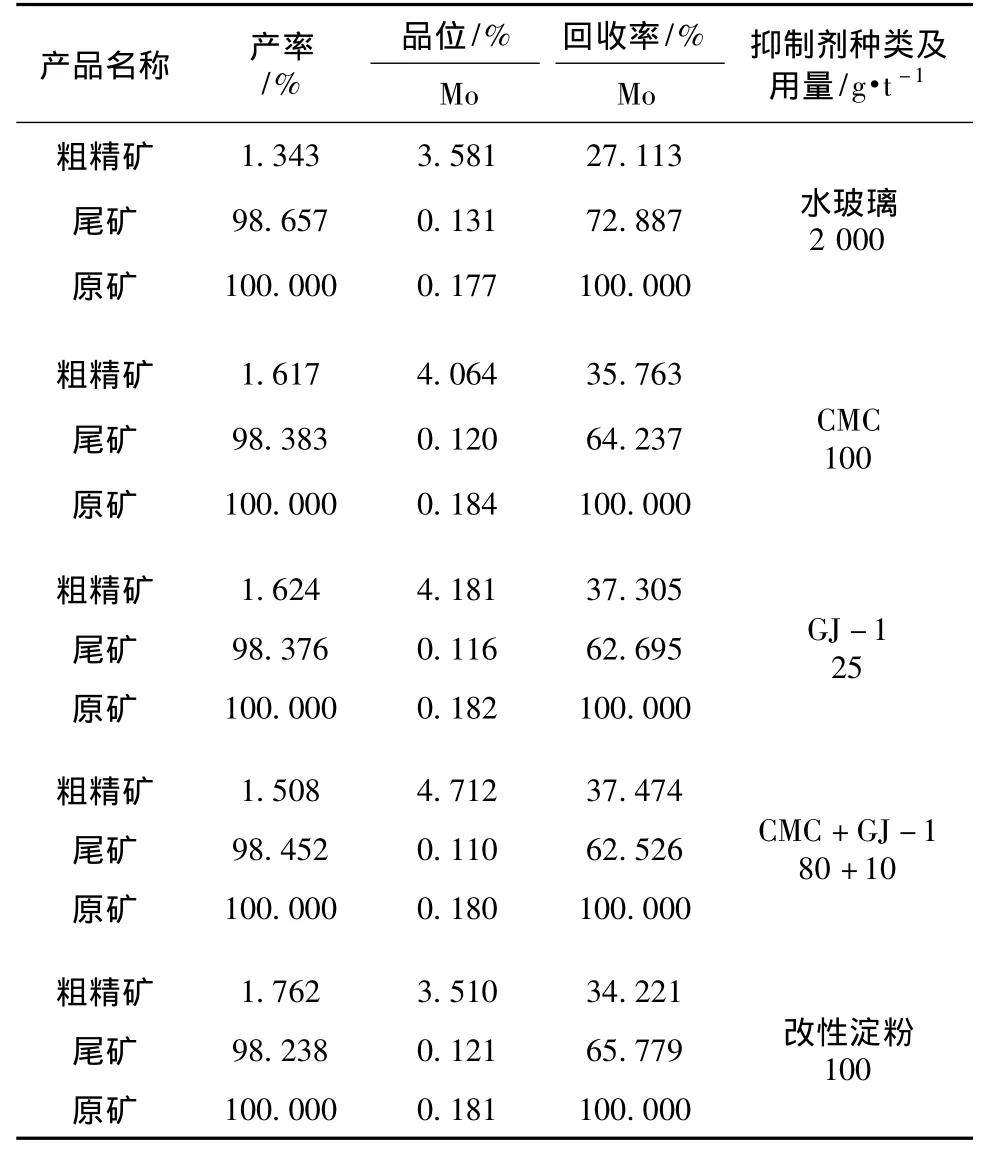

由工藝礦物學分析可知,影響該礦選礦指標最大的因素在于大量的細粒層狀硅酸鹽脈石及泥質礦物在礦漿溶液中反復循環累積,造成鉬精礦產品雖能在開路作業中正常產出,而在閉路循環中因累積的易浮脈石礦物無法正常循環至尾礦之中,致使閉路作業和生產作業中鉬精礦產品品位不高,尾礦跑高。所以,為了消除易浮的細粒層狀硅酸鹽礦物的干擾,最有效的解決方法為高效、穩定的脈石抑制劑的選擇。鉬粗選抑制劑種類條件試驗以抑制劑種類為變量,試驗流程如圖2所示。所得結果見表6。

表6 粗選抑制劑種類條件試驗結果

由表6可看出,對比水玻璃、改性淀粉、CMC、GJ-1四種抑制劑,可看出,單用水玻璃時一段粗選所得粗精礦的品位和回收率均很低,而使用CM、GJ-1時一段粗選所得鉬精礦的鉬品位在4%以上,由文獻可知,CMC+GJ-1組合抑制劑在極少用量時即可實現高效脫除鋅精礦的細粒層狀硅酸鹽礦物[9],由于GJ-1為高分子有機抑制劑,兼具了絮凝、助慮的效果,在較少用量下即可實現對易浮的滑石、粘土質的抑制。從表6可看出,當CM+GJ-1用量為80 g/t+10 g/t時,一段粗選的產率只有1.5%,但粗選鉬品位達到了4.7%以上,同時其回收率比單用CMC或GJ-1要高,所以粗選最適抑制劑組合為CMC+GJ-1,使用CMC+GJ-1組合抑制劑對該礦樣中細粒的硅酸鹽脈石較常規的水玻璃更有高效性,且具有用量極少、不影響后續分離作業的優勢。

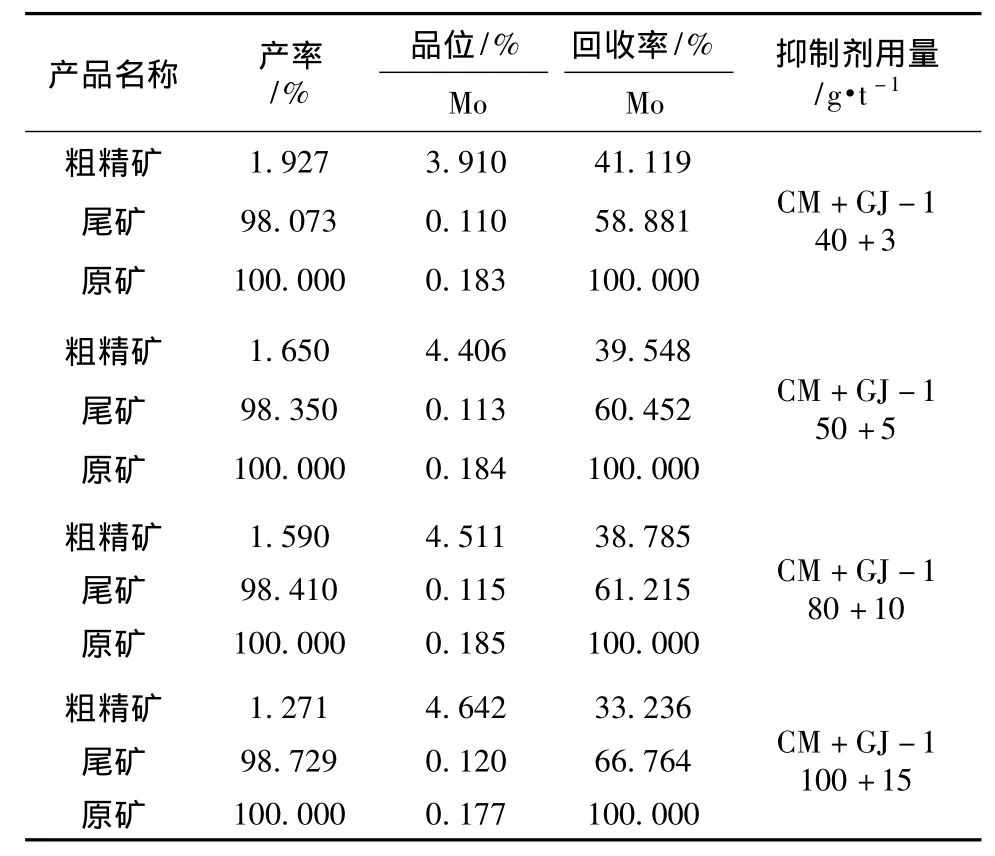

2.5 粗選組合抑制劑用量條件試驗

粗選組合抑制劑CMC+GJ-1用量條件試驗流程如圖2所示,所得結果見表7。

表7 粗選抑制劑用量條件試驗結果

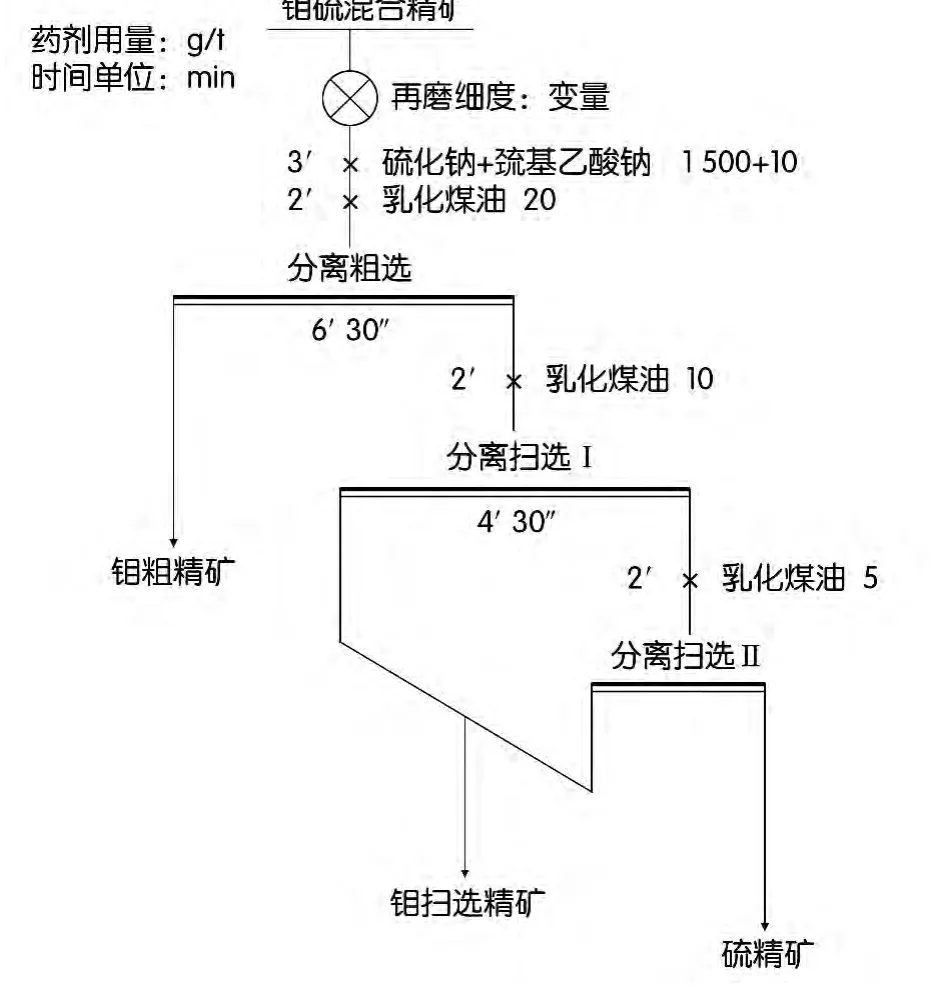

2.6 鉬硫分離再磨細度條件試驗

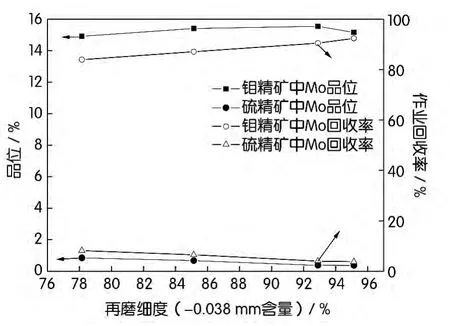

鉬硫分離給礦為鉬硫混浮閉路精礦,鉬硫混合精礦含鉬5.3%左右,該混合精礦在光鏡下查看發現了大量的細粒的輝鉬礦-黃鐵礦連生體,所以,為獲得達合格品位的鉬精礦,必須對混合精礦進行再磨,再磨磨礦細度條件試驗如圖4所示,所得結果如圖5所示。

圖4 鉬硫分離再磨細度試驗流程

由圖5可看出,隨著再磨細度的增大,鉬硫分離經一粗兩掃后所得的硫精礦中鉬含量明顯降低,當再磨細度達-0.038 mm 92.89%時,硫精礦中的鉬互含達到了0.4%以下,綜合考慮選礦成本,最優再磨磨礦細度為-0.038 mm 92.89%。

圖5 鉬硫分離再磨細度試驗結果

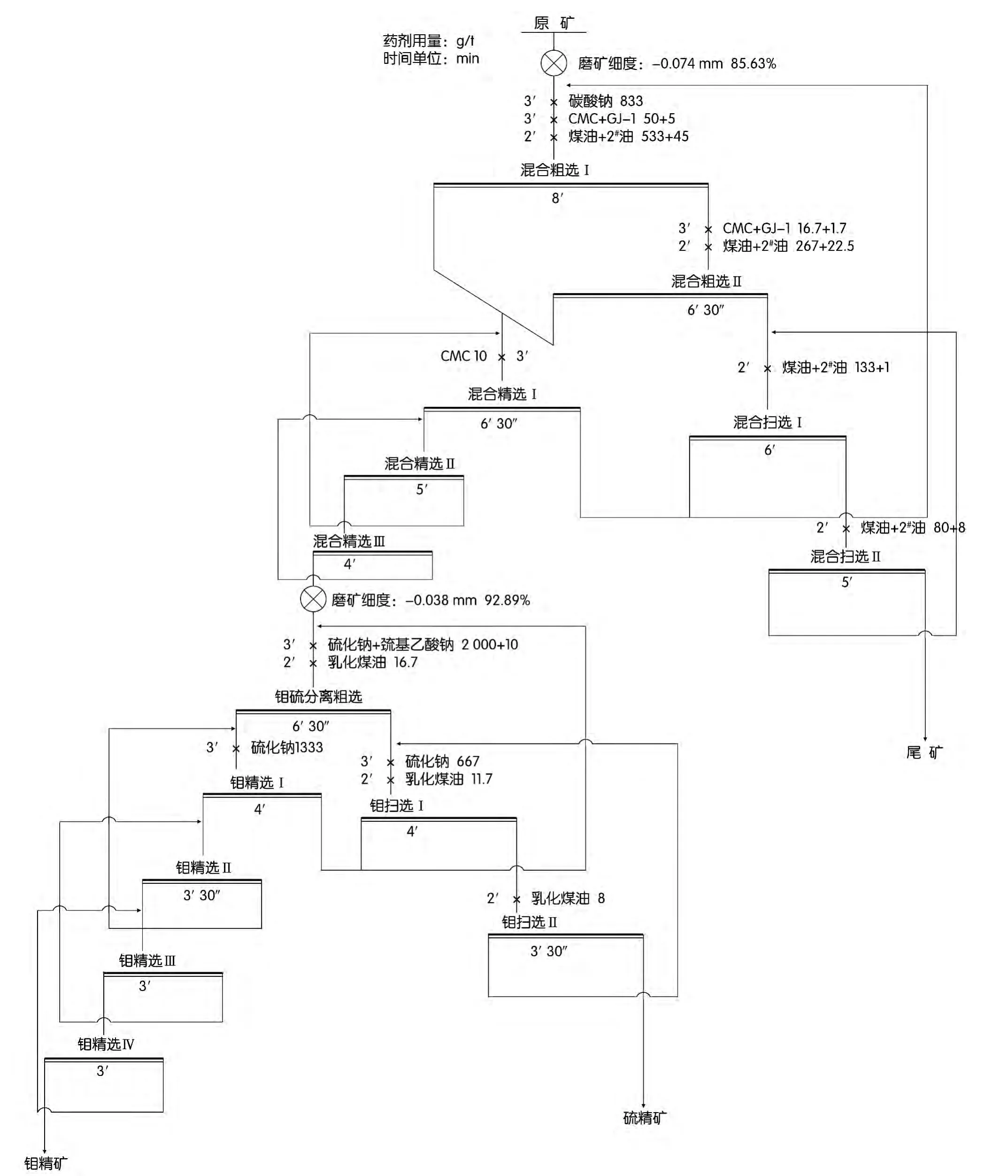

2.7 全流程閉路試驗

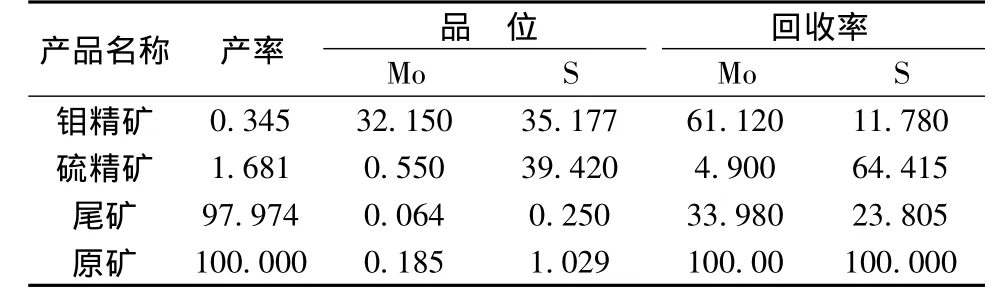

在條件試驗的基礎上進行了全流程閉路試驗,試驗流程如圖6所示。試驗結果見表8。

表8 全流程閉路試驗結果 %

3 結論

1.該礦石主要可回收的金屬礦物為輝鉬礦和黃鐵礦,有價元素鉬、硫的含量為0.18%、1.03%,達到了工業可回收的標準。通過工藝礦物學分析可知,該礦屬于高易浮脈石類的鉬礦床,其中鉬的賦存狀態主要以微細粒的輝鉬礦為主,脈石礦物主要為滑石、斜黝簾石、金云母、黑云母、石英等,并含有少量易產生泥質的粘土礦物。同時原礦中的輝鉬礦呈細小微晶或者是片狀單晶與滑石、白云母絹云母共生呈包含狀結構及微細粒浸染狀結構,這對選礦流程的確定和選礦指標有較大的影響。

2.研究確定了鉬硫混浮—鉬硫分離的工藝流程,其中鉬硫混浮作業中使用煤油作為粗選捕收劑,對于原礦中易浮的層狀硅酸鹽脈石礦物對浮選作業穩定性的影響,使用CMC+GJ-1作為抑制劑,具有良好的抑制效果。

3.全流程閉路試驗結果表明,在合理的工藝流程及藥劑制度下,可得到遠優于現場生產指標的試驗結果,全流程閉路試驗結果指標為:鉬精礦含鉬32.150%、含硫 35.17%,鉬精礦中鉬回收率達61.120%;硫精礦中含鉬0.550%、含硫39.420%,硫精礦中硫回收率為64.415%。

圖6 全流程閉路試驗流程

[1] 戴新宇,周少珍.我國鉬礦石資源特點及其選礦技術進展[J].礦產綜合利用,2010,(6):28 -32.

[2] 湯雁斌.國內外鉬礦選礦技術進步與創新[J].銅業工程,2010,(1):29 -32.

[3] 付治國,李濟營,甕紀昌,等.東溝特大型鉬礦床礦石物質組成及選礦新工藝[J]. 中國鉬業,2006,(1):15-19.

[4] 原蓮肖,李潔,李英,等.鱗片狀輝鉬礦的嵌布特征及對選礦效果的預測[J]. 礦冶工程,2010,30(4):50-53.

[5] 徐引行,萬宏民.汝陽某鉬礦石鉬的選礦試驗研究[J].有色金屬(選礦部分),2009,(4):8 -11.

[6] 陳代雄,唐美蓮,薛偉,等.高碳鎳鉬礦可選性試驗研究[J].湖南有色金屬,2006,22(6):9 -12.

[7] 賀春明,劉啟生.上房溝礦區高滑石型鉬鐵礦石選礦工藝探討[J]. 中國礦山工程,2006,35(1):19-22.

[8] 趙平,邵偉華,常學勇,等.上房溝滑石型鉬礦中試試驗研究報告[R].鄭州:中國地質科學院鄭州礦產綜合利用研究所,2007.

[9] 潘高產,盧毅屏.CMC和古爾膠對滑石浮選的抑制作用研究[J]. 有色金屬(選礦部分),2013,(2):74-78.