某廠利用銅鎘渣提取精鎘的工藝設計

蔣國林

(長沙有色冶金設計研究院有限公司,湖南長沙 410011)

銅鎘渣為濕法煉鋅凈化工序的產物[1],具有浸出毒性的危險廢物,國家嚴格控制其排放。為適應環保要求并提高經濟效益,鋅冶煉廠均需配套建設鎘回收系統,生產精鎘。但由于原料成分差異,上游鋅冶煉工藝流程不同,導致鎘回收的工藝差別很大。部分生產工藝存在能耗高,金屬收率低,生產環境惡劣等情況。

本文介紹的利用銅鎘渣提取精鎘的工藝設計,是為某廠200 kt/a鉛鋅冶煉工程提供的技術服務[2]。在此工藝設計中,運用國家科技支撐計劃開發的銅鎘渣清潔生產高效回收技術,對工藝路線、產品方案、設備選擇等作了配套考慮,特別是在選擇性浸出和精鎘制取等方面對大型鋅廠配套建設的鎘回收車間設計作了新的改進。

1 流程的確定

1.1 基本原理

銅鎘渣浸出過程屬于熱力學范疇,各種金屬離子在水溶液中穩定性與溶液中金屬離子的電位、pH值、離子活度、溫度和壓力等有關。根據電位-pH圖分析浸出過程的熱力學條件,浸出過程是由鋅、銅、鎘等固體物質與稀硫酸溶液所組成的多相反應,化學反應在兩相的界面上進行,在固體表面上便形成一層薄的飽和溶液層(擴散層),固體物料被飽和溶液層所包圍,溶解出的離子經此層向外擴散[3]。浸出過程的步驟可以理解為:硫酸吸附在固體表面上;固體與硫酸進行反應,生成硫酸鹽并進入溶液;固體表面溶液的硫酸鹽濃度不斷增加;飽和溶液中的硫酸鹽向溶液外部擴散,以及溶液中的硫酸向飽和溶液擴散,使原料的溶解反應繼續進行。

1.2 流程選擇

銅鎘渣提取精鎘通常采用的方法:浸出-粗鎘-精煉-精鎘。根據浸出劑的不同,浸出分為酸浸法[4]、氨浸法[5]、微生物浸礦法[6]等技術方法。

氨浸法采用氨水及碳酸銨為浸出劑,浸出過程中鋅、銅、鎘等與氨形成穩定的氨配離子進入溶液,而鈣、鎂氧化物等雜質基本不溶解。少量的鐵和錳也可以低價氨配離子形態進入溶液。也有直接采用氯化氨來作為浸出劑,可以提高浸出速度和鋅、銅的浸出率。氨浸法和微生物浸礦法難以與現有銅鎘渣處理系統銜接[7,8]。

酸浸法又分為常壓酸浸和加壓酸浸。酸浸法是將廢渣中鋅及其它一些金屬離子與硫酸反應,進入浸出液中,控制浸出過程的條件,從而將大部分鋅及低價態的鐵、錳雜質殘留在浸出液中,而大量的金屬雜質如高價態的鐵、錳及鈣、鎂等雜質留在浸出廢渣中排掉。然后對浸出液進行凈化除雜可得到較純凈的含鎘溶液。酸浸法的缺點是工藝流程長而復雜[9],高溫高酸浸出勞動條件較差,不易操作。必須用大量的硫酸來浸取,以及要中和廢渣中所夾帶的堿性雜質。因此常導致硫酸的消耗較高,成本增大,而且易腐蝕設備。鎂、鐵、錳等雜質也會大量進入溶液中,對后續的除雜凈化工作帶來麻煩。而且,常壓酸浸出法各種沉鐵工藝難于控制,產出的鐵渣鐵品位低,且鐵渣量大,低鐵渣難于處理,其中的有價金屬難于回收。酸浸出法因浸出率高、浸出速度快、原理簡單,可綜合回收多種有價金屬,仍為目前最主要的工業生產方法[8]。

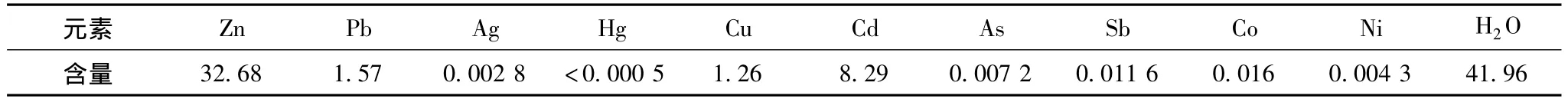

由于本流程是為某大型鉛鋅冶煉廠配套,采用常壓酸浸法制取粗鎘。為了充分回收原料中的有價金屬,并預留考慮將來原料來源的復雜性,前端的濕法流程可適當拉長,分離提取鎘、銅、鈷、銦、銀等,盡可能產出附加值高的產品,以提高經濟效。銅鎘渣主要成分見表1。

表1 銅鎘渣主要成分表%

精鎘的工業化生產方法有電積法和蒸餾法[10]。電積法技術成熟,安全可靠,但存在電解效率低,電耗大,周期長,電解沉積物不穩定等缺陷,由于流程長,占地面積大,設備投資高,成本高,目前新建廠基本不采用電積法制鎘。

由于粗鎘中常見的雜質銻、銅、砷、鉛、鉈、鋅、錫和鐵,這些元素的蒸汽壓都比鎘低、難于揮發,塔式蒸餾利用鎘與其它雜質的沸點差異,通過鎘氣化揮發提純鎘。通過控制精餾塔塔體組合中不同功能段的溫度使高沸點金屬在由蒸發盤、回流盤組成的塔體組合中不斷蒸發回流冷凝,最后由塔體下延部排出,而絕大部分低沸點金屬(鎘)在塔體組合內蒸發形成蒸氣由塔體頂盤排出[11],而后進入冷凝器冷凝成以低沸點金屬為主成分的合金液體(精鎘液),鑄錠為精鎘。

粗鎘塔式蒸餾技術已發展完善,工藝簡單,設備占地面積小,熱效率高,可實現連續生產。控制一定工藝參數,可直接產出精鎘,鉛、鋅及其它高沸點雜質金屬含量符合要求。本設計精鎘生產采用電熱特殊鋼塔式蒸餾工藝。

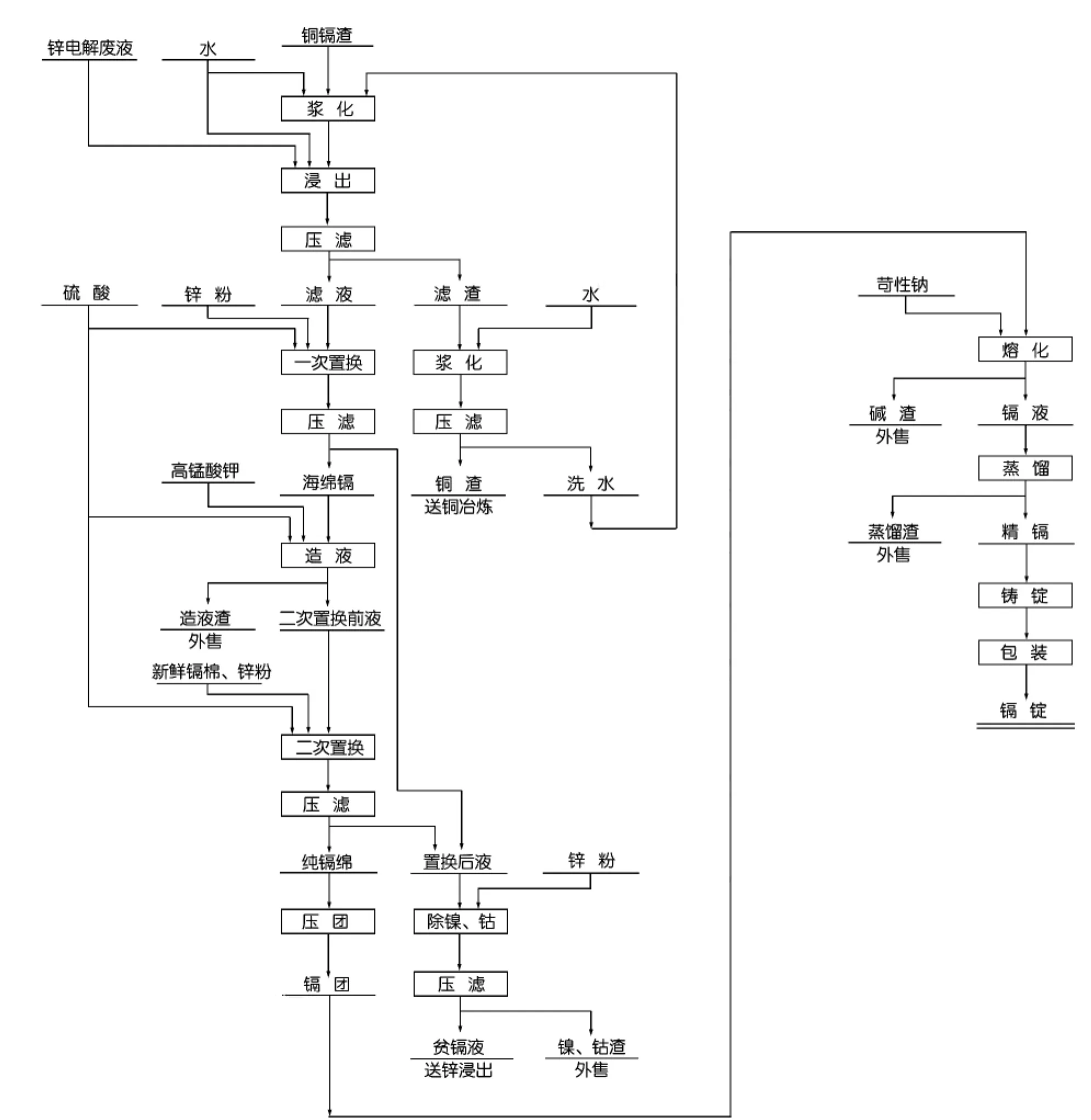

2 工藝流程

設計采用的銅鎘渣制取精鎘工藝流程包括硫酸浸出,鋅粉一次置換,造液,鋅粉二次置換,壓團,粗煉,精煉等工序,其工藝流程如圖1所示。

2.1 浸出、一次置換、造液、二次置換

凈化車間送來的銅鎘渣先通過加水漿化,根據原料鋅含量的變化,也可加入稀酸,洗去部分的鋅。漿化后的礦漿經泵泵入銅鎘渣浸出槽,加入廢電解液進行浸出。浸出液固比6∶1,浸出溫度70~90℃,浸出時間4~6 h,始酸25~30 g/L,終點pH值5.2。銅鎘渣浸出液經壓濾機壓濾,濾渣進浸出濾渣漿化槽水洗漿化后壓濾,濾渣即銅渣送銅冶煉;濾渣壓濾濾液儲存后返鋅凈化。

浸出濾液存儲在浸出液貯槽,待溶液溫度在60℃以下時,再泵送到一次置換槽進行一次置換。一次置換加入1.2倍鋅粉,鋅粉粒度為0.149~0.125 mm,酸度0.3~0.5 g/L,置換時間60~90 min。置換采用機械攪拌,置換后液含鎘0.1~0.2 g/L。置換后液經壓濾后存儲于置換后液貯槽;濾渣堆存7~15 d后,在潮濕的空氣中自然氧化,再送至造液槽中加入硫酸造液。造液溫度85~90℃,造液始酸400~500 g/L,造液終了pH值5.2~5.4。操作周期5~6 h,造液后液含鎘200~500 g/L。造液后液壓濾去除造液渣,再與新鮮鎘棉、鋅粉在二次置換槽進行二次置換,二次置換始酸pH=4,加鋅粉,攪拌15~20 min后,調溶液到中性pH值,再次加入鋅粉,攪拌20~30 min。鎘二次置換后液經二次置換壓濾機后得到純鎘綿。二次置換壓濾機濾液也存儲于置換后液貯槽,待存儲一定的量后送除鎳鈷槽除鎳鈷,所得貧鎘液送鋅浸出。

2.2 火法精煉

海綿鎘用壓團機壓團,團餅直徑Φ150。壓團后的鎘團,用氫氧化鈉作復蓋劑,經粗鎘電爐熔化,加入還原劑和氫氧化鈉,鎘團中含的鋅與苛性鈉生成堿渣,產出粗鎘。粗鎘可鑄成粗鎘錠或者直接從粗鎘電爐連續流進精餾塔。精餾爐,由粗鎘熔化爐、蒸發爐體、精餾塔體、出料管、冷凝器、精鎘鑄錠池等組成。鎘在精餾塔內加熱蒸發和冷凝回流交替進行,純鎘蒸汽以鎘氣態形式上升至爐頂經冷卻成液態,冷卻到一定溫度流入精鎘鍋,定期鑄成鎘錠。高沸點金屬經回流富集逐步下流,進入渣鍋,定期排出。精餾爐采用自動進料、自動出料,電阻式加熱,PID調節儀自動控溫。

熔化爐入塔原料含鎘60%~65%左右。燃燒室溫度1 120℃,下延部熔析溫度450℃。冷凝器精鎘含鎘95% ~98%,含鉛0.000 1% ~0.000 6%,含鋅2%~3%。精鎘蒸餾過程中,蒸餾溫度需嚴格控制,不得高于440℃,避免因蒸餾溫度過高將其它雜質蒸餾,造成蒸餾鎘所含雜質高,后序澆鑄的精鎘除雜困難。還需控制好冷凝器和密封圈冷卻回水溫度,回水溫度不宜過高,密封圈溫度應高于冷凝器溫度,便于最后蒸餾完畢清鍋,回水溫度以35~70℃為宜。蒸餾時間過長,過終點,其它雜質被蒸餾,影響蒸餾鎘的品位,造成精鎘除雜困難。蒸餾溫度在短時間內急劇上升為蒸餾過程的終點

圖1 銅鎘渣提取精鎘的工藝流程

2.3 問題與討論

2.3.1 浸出過程的控制

由于酸浸處理過程,單質銅與稀硫酸不易發生反應(銅的電極電位在氫的電極電位之上),金屬鋅、鎘較易與稀硫酸反應生成硫酸鹽。為將銅留在渣中,并盡可能地浸出鎘、鋅,可通過控制浸出pH值,分離銅等雜質。根據試驗情況,本設計通過儀表控制浸出過程的酸加入量,控制浸出終點pH值5.2,浸出渣含鋅7%,銅25%。實現對銅鎘渣進行選擇性浸出。

2.3.2 浸出渣漿化洗滌

為盡可能控制鎘的分散,回收水溶鋅,提高鋅回收率及銅渣中銅品位。設計增加了對浸出渣漿化洗滌工序。根據試驗報道,酸性條件下可大量溶解鋅,是否采用加酸漿化洗鋅可待進一步的試驗,確定洗滌pH值。

2.3.3 海綿鎘選擇性富集

由于一次置換前液含鋅高但含鎘低,鋅鎘比為(4~5)∶1,故一次置換所得到的海綿鎘不僅含鋅高,鎘品位較低,且還有部分其它雜質,不能滿足后續工序的需要。

根據報道,當置換前液鋅含量在30~40 g/L時,一次置換海綿鎘產品含鎘可達85%以上。可在生產中采用分段置換的工藝。首先置換一次置換前液中85%的鎘,液固分離后再置換剩余的鎘。第一段置換的鎘可直接送熔煉,第二段置換的鎘再送造液或返回浸出。

3 主要技術經濟指標及設備選型

3.1 主要技術經濟指標

本項目建設投資總額約為700萬元(包括土建部分及流動資金),設計精鎘(Cd 99.99%)生產能力800 t/a,處理銅鎘渣10 000 t/a。建成達產后年平均可實現利潤總額550萬元/a,經濟效益明顯。

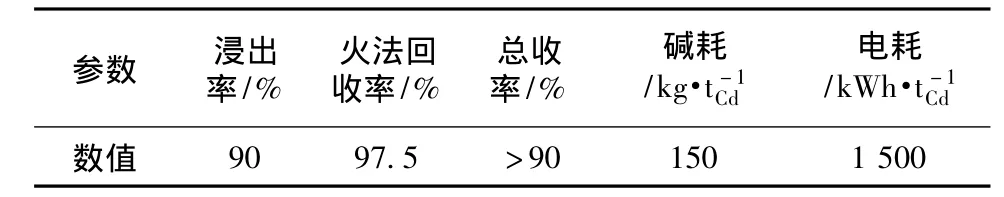

其主要技術經濟指標見表2。

表2 主要技經指標表

3.2 主要處理設備

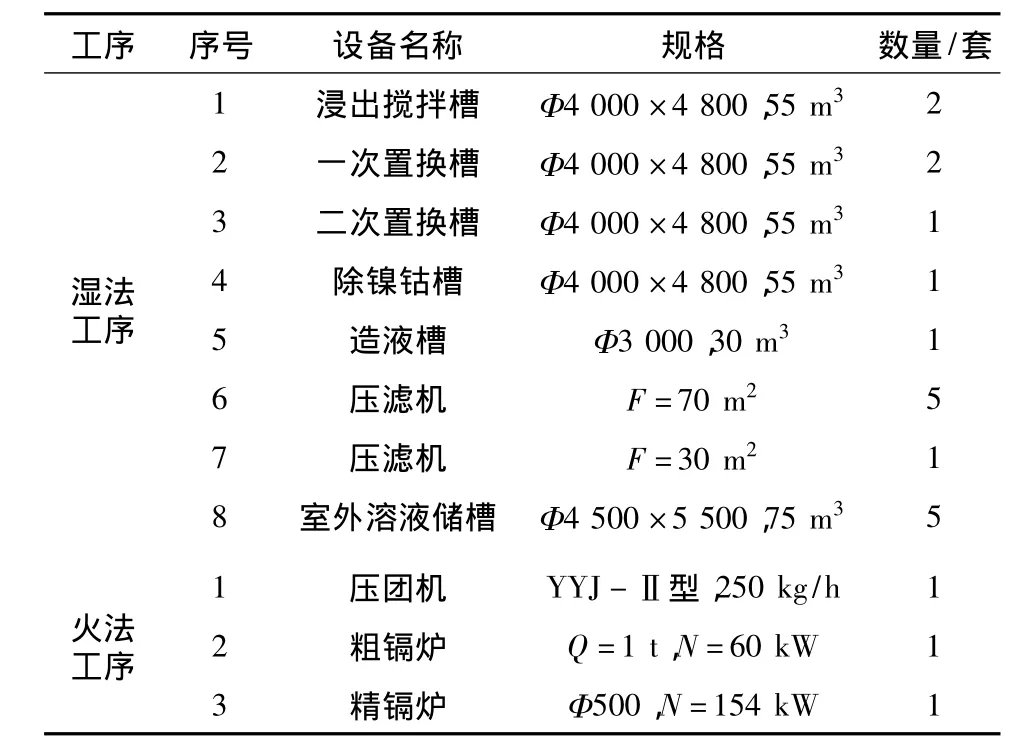

設計所選用的主要處理設備見表3。

表3 主要處理設備

4 污染控制

鎘具有很強的污染性和毒性,提鎘生產不僅需注意鎘對外界和周圍環境造成的污染,也須重視鎘在鋅冶煉廠區域內的污染,以及鎘生產車間內操作環境。

4.1 廢氣

在銅鎘渣濕法提取的生產過程中,各反應槽內的溶液保持有一定的溫度,反應過程中散發出酸霧、水蒸汽和粉塵等有害物質。特別是鋅粉置換過程會產生砷蒸汽,對操作工人健康是很大的威脅。

火法工序中在對海綿鎘進行熔化鑄錠時,為了防止鎘的氧化和揮發,在熔融鎘的表面上雖然有堿液覆蓋,但難免逸出鎘蒸汽,造成車間內的低空污染。

該設計在浸出槽、置換槽上設置排氣筒;在熔鑄爐出鎘口設置集煙罩;使用大風量排煙風機,將濕法廢氣排氣管與火法煙氣收集管相連,廢氣統一由熔鑄爐噴淋式水膜脫硫除塵器處理。由于熔鑄爐煙塵帶堿粒,與濕法系統共用除塵系統,可降低堿耗。

系統處理風量為75 000 m3/h,進入廢氣處理系統的煙塵濃度為800 mg/m3,酸霧濃度600 mg/m3。水膜脫硫除塵器處理效率為98%,處理后廢氣中粉塵濃度約為1.2 mg/m3,可實現達標排放。

4.2 廢水

含鎘污水外排將導致嚴重的污染事故。該設計在全車間外圍設置250 mm高的圍堰,將車間內的污水與外界隔離。車間的污水經自流收集、混合后返回浸出,洗水、貧鎘液、車間污水均在系統內循環,不外排。多次循環后的高濃度污水及事故排水采用石灰中和處理工藝處理。通過石灰乳和鐵、鋁鹽法中和沉淀處理后,去鋅、砷、鎘等重金屬,使污水排放滿足《污水綜合排放標準》(GB8978-2002)一級標準。

4.3 廢渣

鎘回收濕法流程產生的銅渣、鎳鈷渣等作為副產品,送綜合回收。濕式收塵的底泥返回浸出工序。火法流程產生的堿渣、底渣含有大量的堿、鋅,可根據成分返回鋅系統配料或送廢水處理站做中和劑。全流程無需要堆存的廢渣。

5 結語

1.該設計利用銅鎘化學性質差異,對銅鎘渣進行選擇性浸出與置換,同時將銅鎘渣中鋅提取回收。

2.通過溫度、雜質含量,粗鎘品位等條件的控制,采用連續精餾塔,實現鎘生產的連續作業,從粗鎘生產到鑄錠全部實現機械化作業。

利用銅鎘渣提取精鎘,實現資源綜合利用,對大型鋅冶煉企業的發展具有重要意義。該設計既注意避免“三廢”外排,污染環境,又注意車間內的環境控制,大大減少了工人與鎘生產的接觸時間,具有較高的經濟性和環保性。

[1] 趙天從.重金屬冶金學(上冊)[M].北京:冶金工業出版社,1981.

[2] 長沙有色冶金設計研究院.江西銅業集團公司200 kt/a鉛及資源綜合利用工程初步設計報告[R].長沙:長沙有色冶金設計研究院,2009.

[3] 曾懋華,奚長生,彭翠紅,等.銅鎘渣浸出工藝的研究[J].韶關學院學報,2004,3(25):60 -63.

[4] 柯家俊.濕法冶金加壓浸出過程的進展[J].世界有色金屬,2000,(5):4 -8.

[5] 張保乎,唐漠堂.氮浸法在濕法煉鋅中的優點及展望[J].江西有色金屬,2001,5(4):27 -28.

[6] 王玉棉,李軍強.微生物浸礦的技術現狀及展望[J].甘肅冶金,2004,26(1):36 -39.

[7] 譚興林,朱國才,趙玉娜.從銅鎘渣中浸出銅鋅鎘的研究[J].礦冶,2008,17(4):28 -30.

[8] 鄧小華.銅鎘渣中回收金屬鋅、銅、鎘的研究[D].上海:同濟大學,2005.

[9] 劉海洋,顏文斌,石愛華,等.從銅鎘渣中析出銅鋅鎘的氧化氨浸工藝[J].吉首大學學報(自然科學版),2010,31(2):97-100.

[10]杜新玲,張欣,馬科友.精鎘的工業化生產[J].中國有色冶金,2010,2(1):25 -28.

[11]王宗亞,吳浩.鉛塔處理高鉛鎘和高品位高鎘鋅的工業試驗[J].中國有色冶金,2006,1(1):34 -36.