水電站廠房風罩溫度應力分析

楊 娟

(陜西華禹水利水電勘察設計有限公司,陜西西安 710000)

1 引言

風罩作為水輪發電機的重要組成部分,其承受的主要荷載有結構自重、發電機層樓板傳來的荷載、發電機上支架千斤頂水平推力、發電機層樓板在發電機產生短路扭矩時施于風罩的約束扭矩以及溫度應力等。風罩結構在各種荷載的作用下受力十分復雜,對其進行應力分析,以保證風罩結構的安全穩定是一項非常重要的技術工作。

在對溫度應力分析基礎理論進行簡述的基礎上,結合工程實例,采用大型有限元分析軟件AN?SYS,分2 種不同工況對某水電站水輪機風罩的溫度應力進行分析,并根據分析結果,提出應對措施。

2 熱應力分析的理論及方法

2.1 熱應力分析理論

熱傳導、熱對流及熱輻射是運用ANSYS軟件開展熱分析的3種熱傳遞方式。

2.1.1 熱傳導

熱傳導是完全接觸的2 個物體之間或1 個物體的不同部分之間由于溫度梯度而引起的內能的交換,遵循傅里葉定律:

式中:q″為熱流密度(W/m2);k為導熱系數(W/m-℃)。

2.1.2 熱對流

熱對流是固體的表面與它周圍接觸的流體之間,由于存在溫差而引起的熱量交換。熱對流有自然對流和強制對流2種形式。熱對流遵循牛頓冷卻方程:

式中:h為對流換熱系數;TS為固體表面溫度(℃);TB為周圍流體溫度(℃);其他符號意義同上。

2.1.3 熱輻射

熱輻射是物體發射電磁能并被其他物體吸收而轉變為熱量的交換過程。在工程中,通常考慮系統中的2個或2個以上物體之間的輻射,每個物體同時輻射并吸收熱量。它們之間的凈熱量傳遞遵循斯蒂芬—波爾茲曼方程:

式中:q為熱流率(W);ε為輻射率(Gy/h);σ為斯蒂芬—波爾茲曼常數,約為5.67×10-8W/(m2·K4);A1為輻射面1的面積(m2);F12為由輻射面1到輻射面2的形狀系數;T1為輻射面1的絕對溫度(℃);T2為輻射面2的絕對溫度(℃)。

2.2 熱應力分析方法

在運用ANSYS 軟件進行熱分析時,傳熱形式可分為如下2種。

2.2.1 穩態傳熱

若流入系統的熱量加上系統自身產生的熱量等于流出系統的熱量,即系統的凈熱流率為0,則系統處于熱穩態,表現為系統溫度場不隨時間變化。在穩態熱分析中,任何一個節點的溫度不隨時間發生變化。穩態熱分析的能量平衡方程為(以矩陣形式表示):

式中:[K]為傳導矩陣,包含導熱系數、對流系數及輻射率和形狀系數;{T}為節點溫度向量;{Q} 為節點熱流率向量,包含熱生成;[K]、{T}以及{Q} 在ANSYS中可由模型幾何參數、材料熱性能參數以及所施加的邊界條件等約束來生成。

2.2.2 瞬態傳熱

瞬態傳熱過程是指在一個系統的加熱或冷卻過程中,系統的溫度、熱流率、熱邊界條件以及系統內能等隨時間變化均有明顯變化,表現為系統溫度場隨時間明顯變化。根據能量守恒原理,瞬態熱平衡可以用矩陣形式表示為:

式中:[K]為傳導矩陣,包含導熱系數、對流系數及輻射率和形狀系數;[C]為比熱矩陣,考慮系統內能的增加;{T}為節點溫度向量;{T˙}為溫度對時間的導數;{Q}為節點熱流率向量,包含熱生成。

在分析某水電站風罩溫度應力時采用間接法,即在節點溫度未知的情況下,首先進行熱分析,然后將求得的節點溫度作為體荷載施加到結構分析中節點上。間接法的具體求解步驟如下:①首先使用傳導、對流、輻射及表面效應單元等進行穩態或瞬態熱分析;②重新進入前處理,將熱單元轉換為相應的結構單元;③定義彈性模量、泊松比等結構分析所需的材料屬性以及節點耦合、約束方程等其他前處理選項;④讀入熱分析的節點溫度;⑤定義參考溫度;⑥進行結構分析;⑦開展后處理。

3 工程實例分析

3.1 工程概況

某水電站廠房位于嘉陵江河道左側,為壩后式廠房,其右側為底孔溢流壩段。電站發電水頭范圍為85.40~62.63 m,裝機容量1 100 MW,安裝4 臺混流式水輪發電機組,單機容量275 MW,機組裝機高程366.60 m,水輪機直徑6.65 m。

電站廠房軸線與壩軸線平行,電站廠房機組中心線距壩軸線115.63 m,廠壩分縫線距壩軸線100.68 m,電站廠房沿壩軸線方向總長161.80 m,其中主廠房機組段長114.80 m、安裝場段長47.00 m,安裝場布置在主廠房左側。該水電站廠房結構尺寸較大,為了加強廠房結構的剛度和強度,整個廠房混凝土結構采用C25混凝土。

主廠房主要有發電機層、水輪機層、水輪機井進人廊道、蝸殼進人廊道、錐管進人孔、操作廊道層以及排水廊道等。主廠房發電機層樓面高程為384.20 m,該層主要布置有發電機勵磁控制盤柜以及水輪機調速控制盤柜等機電控制盤柜,在發電機組上下游分別布置1個吊物孔和樓梯。

3.2 計算模型邊界與計算工況

3.2.1 計算模型及邊界條件

計算模型邊界為:廠房高度從374.8 m 高程起,到384.2 m高程止;高程374.8 m底部位移全約束,上下游邊界施加法向約束。

3.2.2 計算工況

通風冷卻系統分析設計空氣溫升為25.7 ℃,混凝土夏天澆筑,則混凝土穩定溫度t=24 ℃,作用于風罩上的溫度值初步擬定如下2 種工況:①夏天澆筑,夏天運行,風罩內溫度為35.7 ℃,風罩外溫度為30 ℃,均勻溫差8.85 ℃,內外溫差-5.7 ℃;②夏天澆筑,冬天運行,風罩內溫度為35.7 ℃,風罩外溫度為10 ℃,均勻溫差-1.15 ℃,內外溫差-25.7 ℃。

綜合以上2種工況,溫度應力計算時所需考慮的相關荷載包括:結構自重;發電機層荷載5 t/m2,均勻分布于發電機層樓板;發電機上機架水平支撐的荷載,即水平徑向22 t、水平切向73 t(單個基礎力);溫度影響力。

3.3 溫度應力計算及配筋建議

3.3.1 溫度應力計算

以上2 種工況中,進行溫度計算時均以混凝土穩定溫度為基準參考溫度,分別將以風罩內外溫度與基準溫度的差值溫度施加于風罩內外節點進行計算,同時擬定混凝土導熱系數λ=10.09 kJ/(m·h·oC)。

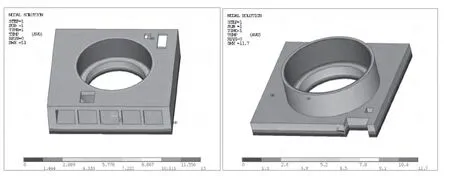

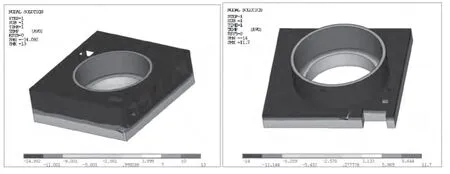

(1)工況1。以混凝土穩定溫度t=24 ℃為標準,令t1=0 ℃,t內=11.7 ℃,t外=6 ℃,則穩定溫度場和第一受拉應力,如圖1—2所示。

圖1 溫度場分布

圖2 拉應力分布

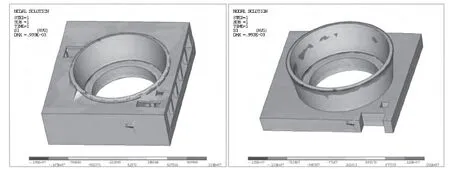

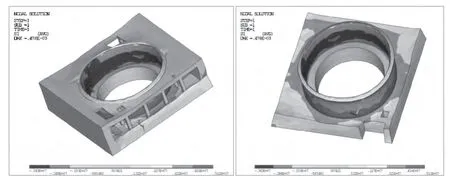

(2)工況2。以混凝土穩定溫度t=24 ℃為標準,令t1=0 ℃,t內=11.7 ℃,t外=-14 ℃,則穩定溫度場和第一受拉應力,如圖3—4所示。

圖3 溫度場分布

3.3.2 結果分析

(1)工況1作用下,風罩內壁大部分處于受壓狀態,僅在風罩底部與機墩連接處結構受拉,該處拉應力小于0.8 MPa;風罩外壁均處于受拉狀態,拉應力水平較低,在0.8 MPa以下,只是在風罩與發電機層樓板連接處出現稍大拉應力,最大拉應力值達到1.5 MPa;風罩最大變形為1.0 mm。

(2)工況2 作用下,風罩內壁均處于受壓狀態,而外壁均處于受拉狀態,且拉應力水平較高,最大拉應力出現在風罩中下部,最大拉應力值達到5.0 MPa;風罩最大變形為0.5 mm。

圖4 拉應力分布

(3)綜合以上分析,工況1 基本處于安全狀況;工況2出現的拉應力值均較高,為控制工況,應采取加強配筋措施,建議在風罩內外壁各布置1 層環向筋與豎向筋,以保證結構安全。

4 結語

溫度應力對于混凝土結構產生的影響是比較大的。通過有限元分析,繪制出結構在溫度應力作用下的溫度場分布圖和拉應力分布圖,進而分析了溫度應力對于混凝土結構的影響,并據此提出了相應的解決措施以保證結構的安全。經實踐檢驗,加固措施效果良好。