莫代爾/天竹/氨綸賽羅包芯紗的紡制與工藝探討

徐巧林,陳 軍,梅再歡

(1.湖北省纖維檢驗局,湖北武漢430061;2.武漢紡織大學,湖北武漢430073)

莫代爾/天竹/氨綸賽羅包芯紗的紡制與工藝探討

徐巧林1,陳 軍2,梅再歡2

(1.湖北省纖維檢驗局,湖北武漢430061;2.武漢紡織大學,湖北武漢430073)

探討在不同紡紗工藝參數下,應用賽羅包芯紡技術,以莫代爾粗紗、天竹粗紗、氨綸長絲為原料,紡制19.4 tex的莫代爾/天竹/氨綸包芯紗,并對其強伸性能、條干、毛羽進行了測試和對比分析。結果表明:在其他工藝參數相同時,最佳成紗工藝條件為捻系數360,后區牽伸倍數1.35,氨綸預加張力14.7 c N。

賽羅包芯紗;紗線性能;捻系數;張力

賽羅紡包芯紗技術是一種短流程股線生產工藝,由經改造的細紗機一步紡成類似股線的紗,可以減少人力物力消耗,提高經濟效益。賽羅紡紗線結構緊密、較光潔、毛羽少、耐磨性好、起球少[1],因此用賽羅紡紡制的包芯線具有優良的性能。紗線性能除了與所應用的紡紗技術有關外,還與所使用的原材料密切相關。氨綸織物柔軟、舒適、貼身,能充分顯示人體自然美,一直受到消費者的青睞。莫代爾纖維具有柔軟、舒適、細膩、光滑的特點,能夠改善織物的外觀和手感,具有優良的吸濕性和透氣性,無刺癢感,且有優良的抗皺性能,織物耐穿耐用[2];天竹纖維的原料是可再生的竹子,具有抗菌、抑菌特性和抗紫外線功能,還具有良好的吸濕透氣性,觸感柔軟、滑爽。因而,莫代爾/天竹/氨綸賽羅包芯紗充分發揮了各自的性能特點,具有廣闊的市場開發前景。

本文在改裝后的環錠細紗機上紡制莫代爾/天竹/氨綸賽羅包芯紗,以氨綸為芯紗,莫代爾和天竹為外包纖維,通過測定紗線的力學性能、毛羽和條干均勻度,進而探討捻系數、氨綸長絲預加張力、后區牽伸倍數對紗線性能的影響,從而確定最佳紡紗工藝參數。

1 莫代爾/天竹/氨綸包芯針織紗紡紗原理

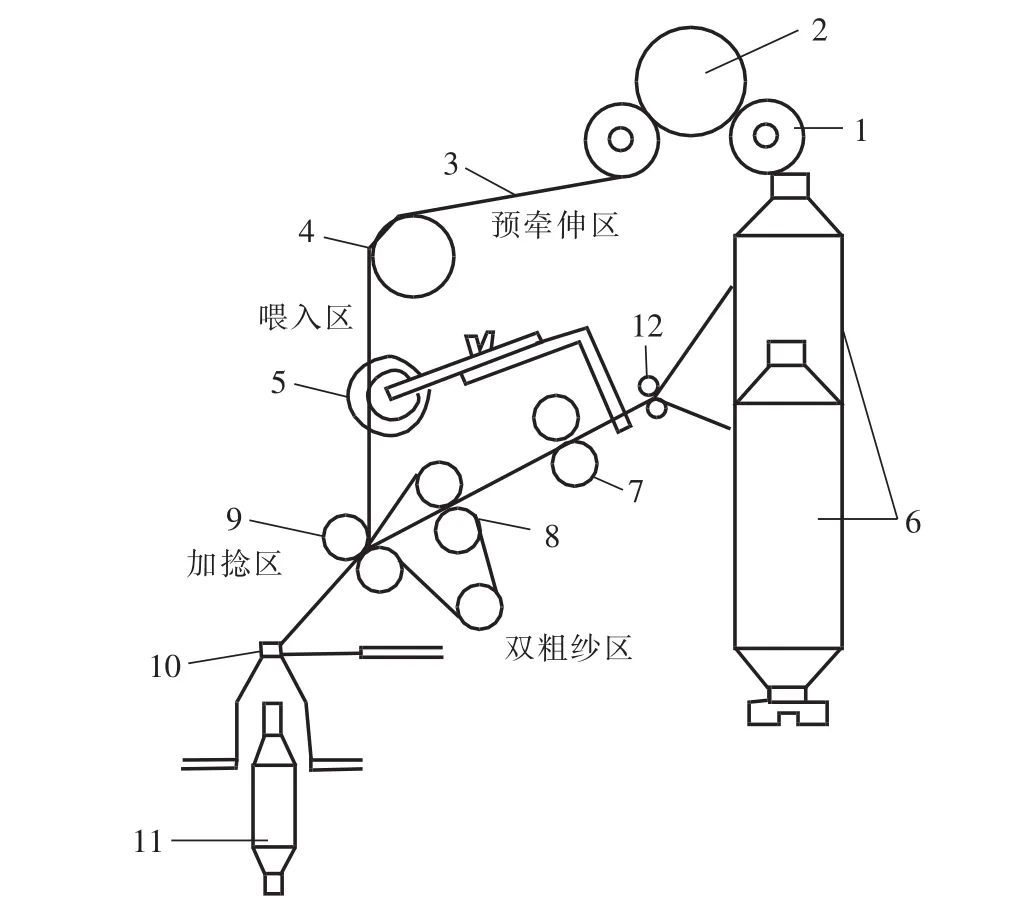

工藝原理是賽羅包芯紡,具體工藝流程見圖1。即一根莫代爾粗紗和一根天竹粗紗從導紗桿引出,經過喇叭口喂入牽伸裝置,并以一定的間距經后羅拉7、中羅拉8在前羅拉9處與氨綸芯紗3匯合,同時在加捻三角區加捻,并通過導紗鉤10穿過套在鋼領上的鋼絲圈,卷繞到套在錠子11上的筒管上紡制而成。氨綸絲不經牽伸,直接加捻,而兩根粗紗經牽伸后加捻,氨綸絲要施加一定張力以約束芯絲在紗線的中間,使紗線保持直線狀。為了保證氨綸芯絲在包芯紗中心,必須使氨綸絲在喂入前羅拉時位于經牽伸后的短纖維須條中間,一般紡Z捻紗,氨綸絲偏左掌握,紡S捻紗,氨綸絲偏右掌握。賽絡紡紗是一種集細紗、并線、捻合于一體的紡紗方法,不僅大大縮短了工藝流程,且紡制的紗線物理機械性能也有別于普通環錠紗,這種紗有線的特征,成表面光潔、毛羽少、內松外緊的圓形紗,彈性好,耐磨性高。

圖1 紡紗流程圖[5]

2 實驗部分

2.1 紡紗設備改造

實驗在HF41-01-4型多功能紡紗小樣機上進行。實驗開始前,對該細紗機進行改造,不改變原有的牽伸裝置,只在細紗機上加一套雙喇叭口和一個導絲輪裝置,雙喇叭口是為了實現雙粗紗定位,而導絲輪是為了實現氨綸長絲的定位,進而保證紡紗穩定性,確保成紗質量。雙喇叭口中心與前羅拉上的紡紗中心重合,因此紡制賽絡紡包芯紗時,粗紗與粗紗之間,粗紗與長絲之間必須保持一定間距的工藝要求就由雙喇叭口的間距設計和雙導絲輪的間距設計來實現。

2.2 材料選擇

莫代爾纖維的粗紗定量為4.5 g/(10 m),竹纖維的粗紗定量為4.0 g/(10 cm),氨綸長絲選用4.4 tex。

2.3 性能測試

氨綸預加張力:SFY13單絲張力儀。

紗線毛羽:YG172A紗線毛羽測試儀,測試次數2次,每次5 m。

紗線強力:YG(B)021DX臺式電子單紗強力儀,夾持距離500 mm,預加張力14.5 c N,實驗次數2次,實驗條件t=20℃,Φ=65%。

條干均勻度:YG135E條干均勻度測試分析儀,速度100 m/min,測試時間30 s。

2.4 成紗指標

2.4.1 紗線毛羽

紗線毛羽不僅影響成紗條干和紗線光潔度,也影響后道工序的織造效率和織物風格特征[6]。

對于針織來說,紗線毛羽不利于張力圈控制紗線張力,同時與織針的摩擦會堵塞針孔或者使紗線斷頭。過多的毛羽還嚴重影響了布面外觀和使用性能,使布面出現破洞或者起毛起球,降低了面料的服用性能,所以在紡織行業很多環節對紗線的毛羽都有嚴格的控制[7]。

2.4.2 力學性能

從前羅拉輸出的每根須條上都具有一定的捻度,成紗的兩根紗中存在與成紗方向相同、大小相近的真捻,增強了包芯紗的強力并降低了伸長率。預加捻的須條在較強捻度下,結構緊密,與長絲再次加捻后,單位長度上的纏繞次數增加,許多纖維端被相鄰的紗條捕捉,最后進入復合紗結構中,使紗線強力得以提高[]。

2.4.3 成紗條干

紗條不勻是衡量棉紗品質的主要指標之一,條干不勻率是對整個紡紗工藝技術的一個綜合性評定。條干不勻會惡化紗線的強力、強力不勻和捻度不勻,從而增加紡紗過程中的斷頭率。紗條不勻還將影響織物的外觀質量,尤其是那些與布幅寬度成倍數關系的周期波,甚至會使織物降等。紗線上棉結、雜質的多少,不僅影響成紗外觀,還影響成紗條干,同時也是影響染整加工質量的一個重要因素[9]。

2.5 實驗設計

(1)其他工藝參數相同,即氨綸預加張力為14.7 c N,后區牽伸倍數為1.35,長絲張力為9.8 c N,捻系數分別為320、330、340、350、360進行紡紗,測試成紗性能分析比較,得出紡制包芯紗的最佳捻系數。

(2)在紡紗捻系數為360,氨綸預加張力為14.7 c N的條件下,后區牽伸倍數分別取1.35、1.50、1.65、1.80進行紡紗,測試成紗性能并進行比較分析,得出紡制包芯紗的最佳后區牽伸倍數。

(3)在紡制包芯紗的捻系數為360,后區牽伸倍數為1.35,氨綸預加張力分別取9.8、14.7、19.6、14.5 c N進行試紡,測試成紗性能并作比較分析,得出紡制包芯紗的最佳氨綸預加張力值。

3 結果和分析

包芯紗生產工序短,效率高,可充分利用各組分的優勢,滿足不同織物對紗線的要求[10]。但是,不同的工藝參數對其成紗性能影響較大。因此,通過實驗來探討影響成紗性能的相關參數,找出最佳的工藝參數。

3.1 捻系數對成紗質量的影響

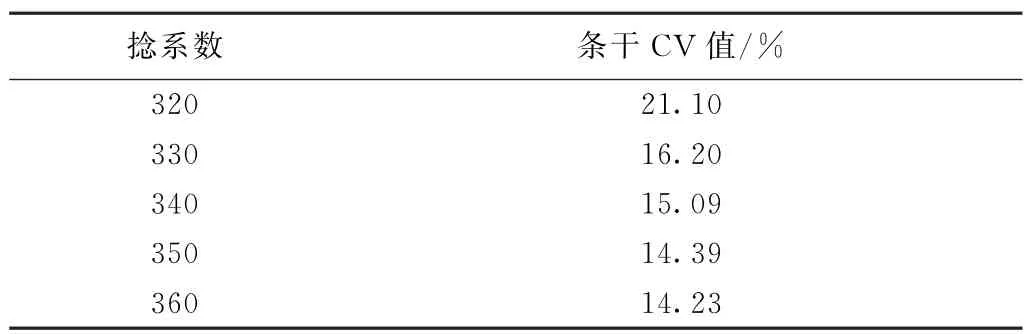

捻系數分別取320、330、340、350、360,測試成紗力學性能并作比較分析,得出紡制包芯紗的最佳捻系數。

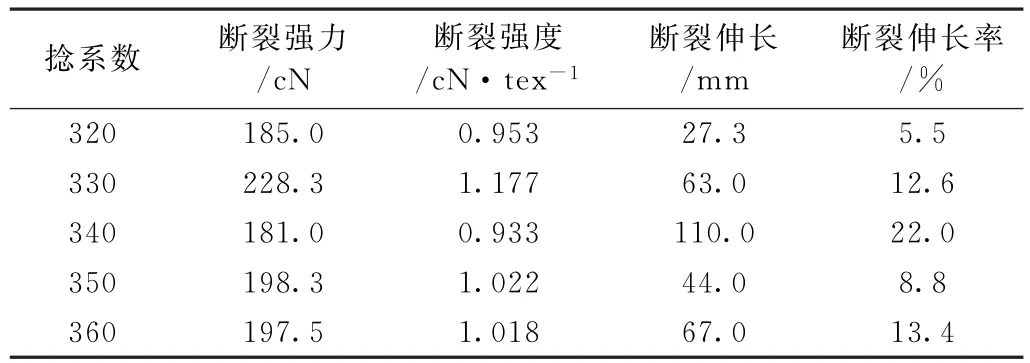

表1 捻系數與紗線力學性能關系

由表1知,隨著捻系數增加,紗線強力先增大后減小,當捻系數為330時,紗線強力和斷裂強度達到最大,之后隨著捻系數的增加,紗線的斷裂強度呈減小的趨勢,但是整體波動不是很大。紗線伸長率增加到一定程度后反而下降。原因是捻度增加,外包纖維產生預應力,尤其是外層纖維,纖維間抱合增大,有助于外包覆纖維間的摩擦力和強力的提高,但捻度增大,即捻回角的加大,會使纖維的承力在紗軸方向的分力減小,影響纖維強力的有效利用,因此當捻系數增加到一定值后,強力會隨著捻系數的進一步增加反而會下降,即存在一個臨界捻系數。當捻度增加到一定程度時,外包纖維對氨綸絲的摩擦力和抱合力增加,導致對氨綸絲束縛作用加強,使其伸長有所降低[12]。

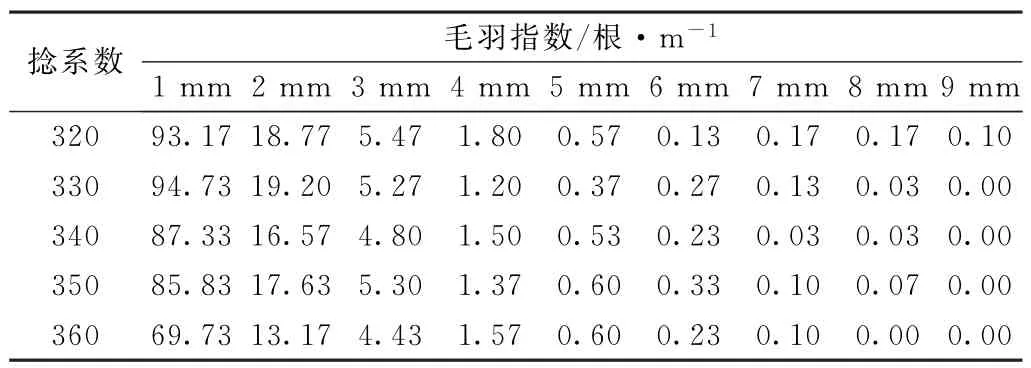

表2 捻系數與紗線毛羽指數關系

由表2可知,捻系數的增加對不同長度段毛羽的影響不同,我們一般用3 mm長的毛羽對應的毛羽指數來比較紗線毛羽性能。3 mm毛羽指數隨著捻系數增加先降低后增加,隨后又降低,當捻系數為360時,毛羽指數達到最小值。這主要是加捻系數越大,被加捻的纖維叢所受到的加捻力矩增大,使纖維中的大部分長度處于加捻力矩的作用之下,傳遞的捻度更靠近前羅拉鉗口,從而改善了對輸出纖維的控制作用,減少了纖維伸出紗體的長度和數量[13]。但是捻系數也不可能無限增加,捻系數太大不僅紡紗不能正常進行,而且影響織物手感。

表3 捻系數與紗線條干均勻度關系

由表3可知,隨著捻系數增大,條干CV值逐漸減小,紗線條干變好,捻系數為360時,條干最好。這是因為經過牽伸的須條由于加捻作用,纖維間產生附加摩擦力界,增加了須條的密集程度,增強了對纖維的控制力,從而減少浮游區,有利于條干均勻度的改善。

3.2 后區牽伸倍數對成紗質量影響

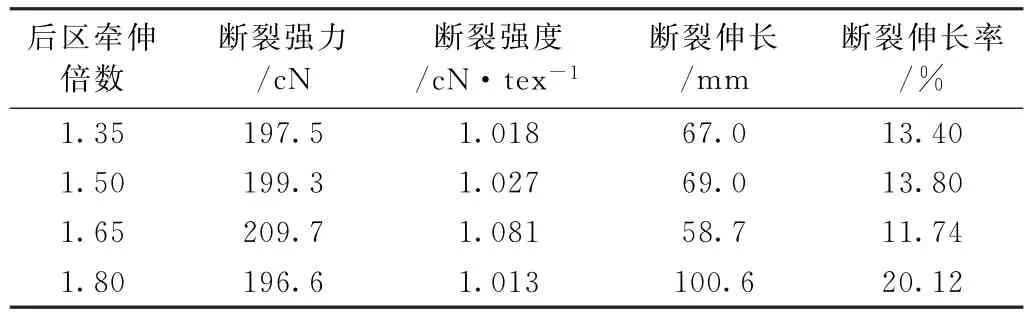

后區牽伸倍數分別取1.35、1.50、1.65、1.80,測試成紗性能并進行比較分析,得出紡制包芯紗的最佳后區牽伸倍數。

由表4可知,后區牽伸倍數對斷裂強力的影響是先增加后減小。當后區牽伸倍數為1.65時,包芯紗的斷裂強力值最大,這說明后區牽伸倍數1.65接近臨界牽伸倍數,包芯紗的斷裂強力隨著后區牽伸倍數的增加,呈現一個先增加后減小的趨勢。這主要是因為在其他工藝條件相同條件下,后區牽伸倍數過大或者過小對紗線清理的影響都是負面的。當后區牽伸倍數由過小逐漸增加到接近臨界牽伸倍數時,有利于速度較低的浮游纖維盡可能接近前鉗口變速,從而使浮游纖維運動的變速點相對集中,減少了富有纖維運動的移距偏差,降低了因牽伸須條中纖維排列導致的須條粗細不均勻性。此外,還減少了牽伸不開、出現硬頭現象,提高了紗線的條干均勻度,所以包芯紗的強力變大。但是當后區牽伸倍數過大時,紗條解體而松散,緊密度降低,纖維間的聯系力減弱,使喂入前牽伸區的紗條內摩擦力界強度不足,前牽伸區膠圈中部摩擦力界強度降低,纖維控制力差,抱合力弱,紗線捻度分布不勻變大,紗線斷裂強力急劇惡化。隨著后區牽伸倍數的進一步增大,紗線斷裂強力還會變小,但變化幅度較小。因此,紡19.4 tex的莫代爾/天竹/氨綸賽羅包芯紗時,后區牽伸倍數應該選擇為1.65左右。

表4 后區牽伸倍數與紗線力學性能關系

表5 后區牽伸倍數與紗線毛羽關系

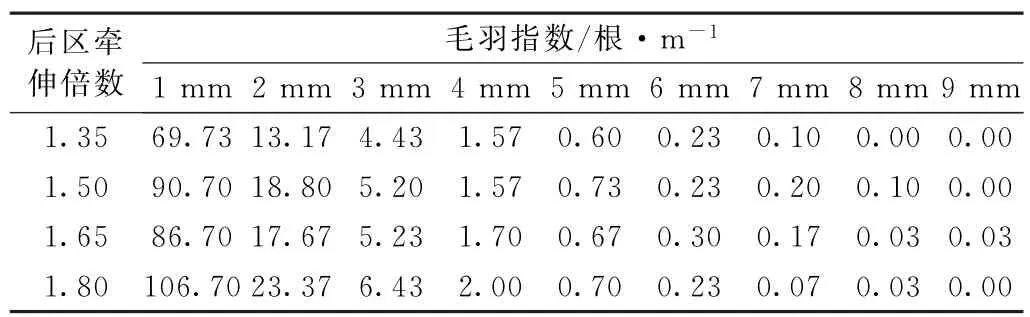

由表5可知,隨著后區牽伸倍數增加,毛羽指數呈遞增趨勢,這主要是因為后區牽伸倍數增大,喂入前牽伸區的纖維數量減少,后牽伸區纖維擴散程度越大,浮游纖維所受的控制力與引導力減弱,浮游纖維越多,則越易露出紗體形成毛羽。當后區牽伸倍數為1.35時, 3 mm毛羽指數最少,紗線表面最光滑,成紗質量的外觀較好。

表6 后區牽伸倍數與紗線條干均勻度關系

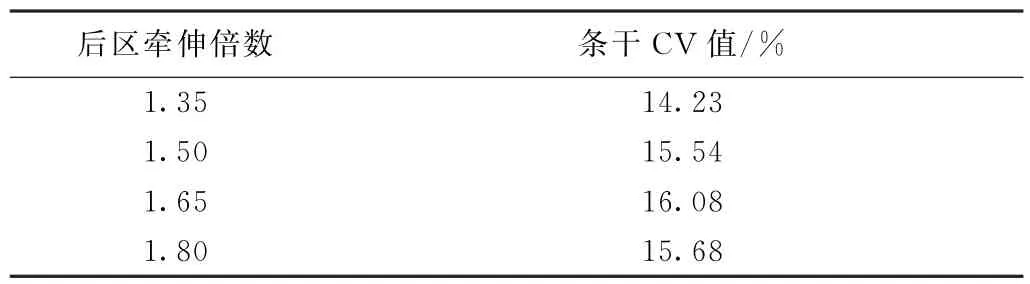

由表6可知,隨著后區牽伸倍數的增大,條干CV值先增加后減小,在1.65時條干最差,在1.35時條干最好。這主要是隨著后區牽伸倍數增大,喂入前牽伸區的纖維數量減少,浮游纖維所受的控制力與引導力減弱,易造成牽伸力波動而形成不勻或產生粗細節[13]。同時,后區中、后羅拉之間的紗條屬于非控制區紗條,后區牽伸倍數過大時,浮游纖維較多,纖維緊密度和伸直度較差,進而導致粗節、細節、棉結增多,成紗條干水平下降。后區牽伸倍數過大,還會引起牽伸波,使成紗質量惡化。

3.3 氨綸預加張力對成紗質量的影響

氨綸預加張力分別取9.8、14.7、19.6、24.5 c N,測試成紗性能并作比較分析,得出紡制包芯紗的最佳氨綸預加張力值。

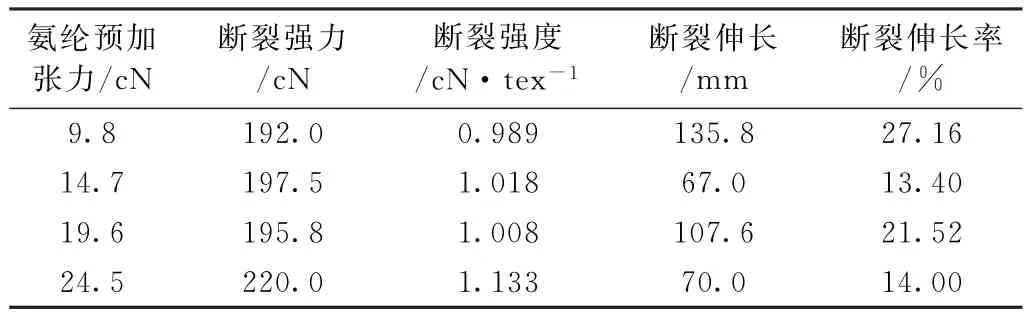

表7 氨綸預加張力與紗線力學性能關系

由表7可知,氨綸絲預加張力對強力及伸長率影響的基本態勢是,隨著預加張力的提高,包芯紗強力也隨著增大,預加張力為24.5 c N時強力最大,伸長率則基本是隨之下降的,在9.8 c N時,伸長率最大。這是因為預加張力越大,氨綸絲伸直程度越大,初始應力越大,在變形時承受較大的負荷,而氨綸包芯紗的強力主要是由外包纖維提供,從而對彈力紗的強力貢獻較大。但隨著預加張力增加,氨綸長絲的性質變得不穩定,容易斷頭,影響成紗生產效率。同時,預加張力過大,對彈力紗的強度貢獻也會減弱,而且氨綸絲含量減少,彈力紗的彈性也就相應減少。另一方面預加張力有利于外包纖維對氨綸絲的包覆效果,拉伸時,外包纖維承受的拉力越多,強力越大。氨綸絲的張力增大,短纖紗與長絲間的包纏作用增強,彈力紗的斷裂伸長率有所增加,當增大到一定程度后,彈力紗的結構發生變化,長絲在彈力紗中的分布逐步由螺旋線變為伸直狀態,彈力紗的斷裂伸長又表現為短纖紗的斷裂伸長,伸長有所降低。氨綸絲拉伸前,變形量較多,導致拉伸時過快達到塑性變形而斷裂,因此伸長率有減小的趨勢。

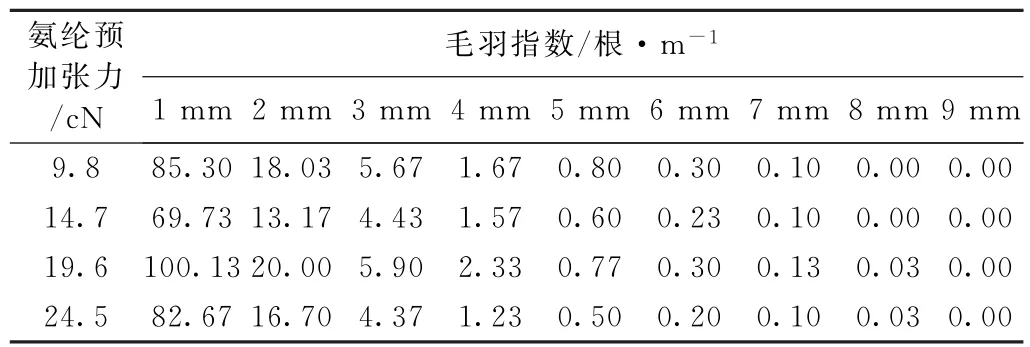

由表8可知,毛羽指數也是隨著預加張力的增加呈減趨勢,并有波動,這是預加張力使氨綸絲的伸直度增加,外包纖維的包覆效果較好,纖維露出的幾率就較小。但當長絲張力較大時,氨綸長絲的張力大于短纖紗的張力,氨綸長絲位于彈力紗的中心,彈力紗的毛羽主要表現為外包紗的毛羽,紗線的毛羽指數有所增加,因此曲線會有波動。

表8 氨綸預加張力與紗線毛羽關系

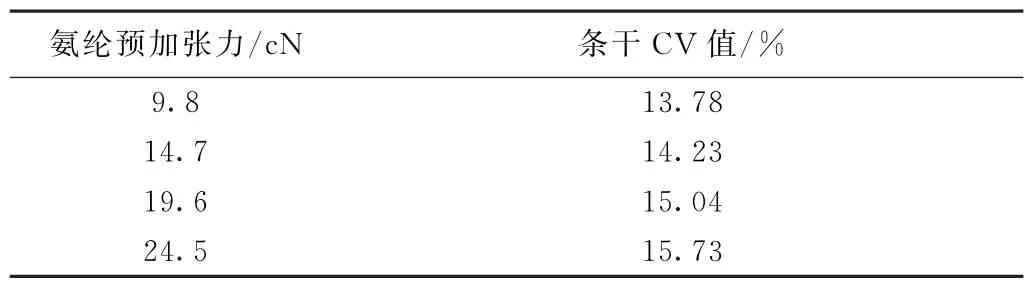

表9 氨綸預加張力與紗線條干均勻度關系

由表9可知,隨著預加張力增大,條干CV值增大,紗線條干惡化,預加張力為24.5 c N時,條干最差。氨綸預加張力為9.8 cN時,紗線的條干均勻度最好。這是因為預加張力較小時,氨綸長絲沒有被過度拉伸,其彈性適中。隨著加捻的進行,其它的短纖維會被均勻緊密地卷繞在氨綸長絲上,從而使得成紗條干均勻。當預加張力逐漸增大時,氨綸長絲被過度拉伸,出現長絲疲勞現象,不利于控制,自然會造成條干惡化。

4 結論

(1)加捻系數、預加張力、后區牽伸倍數對莫代爾/天竹/氨綸包芯紗的成紗質量有重要影響,且各個因素相互制約,對紗線的性能影響并不是同步的。

(2)紡制19.4 tex莫代爾/天竹/氨綸包芯紗最佳工藝參數為:捻系數為360,預加張力為14.7 c N,后區牽伸倍數為1.35。

[1]周 楊,勞繼紅,江 慧,等.賽絡紡技術在絹紡上的應用初探[J].絲綢,2006,(2):41-42.

[2]周建萍,陳 晟.Modal纖維織物風格與性能[J].棉紡織技術,2005,(12):12-13.

[3]趙 博,石陶然.莫代爾(Modal)氨綸彈力紗的工藝[J].四川紡織科技,2003,(2):31-33.

[4]董燦君.氨綸包芯紗紡紗工藝和操作方法探討[J].棉紡織技術,2004,33(7):19-22.

[5]劉連軍,任 英,李文敏.賽絡紡包芯紗工藝試驗與成紗結構分析[J].棉紡織技術,2005,9(33):9-12.

[6]吳 配,馬順彬,莫靖昱.混紡比對竹漿棉混紡紗條干和毛羽的影響[J].棉紡織技術,2009,37(8):31-33.

[7]劉榮清,張偉敏.包芯紗的紡制[J].紡織導報,2008,(10): 65-68.

[8]郁崇文.紡紗工藝設計與質量控制[M].北京:中國紡織出版社,2005.

[9]任秀芳,郝鳳鳴.棉紡質量控制與產品設計[M].北京:紡織工業出版社,1990.

[10]Farshid Pouresfandiari,Satoshi Fushimi,Akio Sakaguchi, et al.Spinning conditions and characteristics of open-end rotor spun hybrid yarns[J].Text Res J,2002,72(1):61 -70.

[11]于加勇.環錠紡法紡制氨綸包芯紗[J].四川紡織科技, 2002,(6):12-14.

[12]趙 博.影響毛氨包芯紗性能的主要因素[J].毛紡科技, 2005,(6):28-31.

[13]余桂林.紗線毛羽成因及控制[J].紡織器材,2008,35(1): 44-50.

Discussion on the Spinning and Processing of Modal/Bamboo/Spandex Siro Core-spun Yarn

XU Qiao-lin1,CHEN Jun2,MEI Zai-huan2

(1.Hubei Province Fiber Inspection Bureau,Wuhan 430061,China; 2.Wuhan Textile University,Wuhan 430073,China)

The 19.4 tex modal/bamboo/spandex core-spun yarn were woven as the materials of modal roving,bamboo roving and spandex filament using siro core-spun yarn technology in different spinning parameters.The properties of tensile,evenness and hairiness were measured and compared.The results showed that the optimum process conditions were the twist of 360,back draft ratio 1.35 and the pre-tension of spandex 14.7 c N under the same process condition of other parameters.

siro-core spun yarn;yarn properties;twist;tension|

TS104.7

:A

:1673-0356(2015)03-0024-05

2015-03-11

徐巧林(1985-),女,碩士,研究方向:現代紡紗技術,E-mail:qiaolin1209@163.com。